一种皮革饰面板,其制备方法及应用与流程

1.本发明属于装饰板材技术领域,尤其涉及一种皮革饰面板,其制备方法及应用。

背景技术:

2.饰面板是一种在木板表面黏附一定厚度的装饰用薄片,以提高木板美观性的一种装饰板材,其中将皮革黏附在木板表面形成的面板成为皮革饰面板。皮革是是经脱毛和鞣制等物理、化学加工所得到的已经变性不易腐烂的动物皮。革是由天然蛋白质纤维在三维空间紧密编织构成的,其表面有一种特殊的粒面层,具有自然的粒纹和光泽,手感舒适,用于饰面板中饰面效果佳且触感柔和,皮革饰面板将会是消费者今后的主要需求方向。

3.如何将皮革黏附在木板上,是制备皮革饰面板需要解决的首要问题,目前,多数国内企业生产饰面板材仍采用传统的冷压平贴工艺,会产生诸多质量问题,由于施加压力,工件之间会产生不可恢复的压纹,如车线皮革产品的车缝线纹路互相压印在皮革表面,会严重影响产品的外观,且冷压平贴工艺中采用的白乳胶,胶合强度低,饰面材料易与基材剥离,品控较差。

4.为了提高皮革在木板上的黏附程度,采用反应型聚氨酯(pur)热熔胶的效果较好,反应型聚氨酯热熔胶的固化机理如附图2所示,pur热熔胶固化的过程可分为两个阶段:(1)初期固化阶段,pur热熔胶具有初粘性,能够与基材通过胶体的如结晶、分子交联等方式实现胶接。此阶段大部分过程是物理过程,故又称此阶段为物理固化,此时胶体的粘接强度可称之为初粘强度;(2)终期固化阶段,初期固化后,随着加热后固化的不断进行,胶体中的-nco基团完全反应,分子链交联程度加大,同时分子链又进一步发生结晶,此阶段大部分过程是化学过程,故又称此阶段为化学固化,固化完成后胶体的粘接强度称之为最终强度。pur热熔胶的物理固化使预聚物具有一定的初粘强度,而化学固化决定pur热熔胶的终粘强度。

5.本技术发明人认为,通过控制皮革饰面板于流水线制备过程的温度参数,pur热熔胶仍然具有进一步提高对皮革饰面层粘接力的潜力。

技术实现要素:

6.为解决上述技术问题,本技术发明人对现有技术、皮革饰面板制备过程中的温度指标进行了深入分析研究,以期进一步提升pur热熔胶的粘接力,使得皮革饰面层不易与基材层剥离。本发明目的之一是提供一种皮革饰面板,目的之二是公开该皮革饰面板的制备方法,目的之三是提供该皮革饰面板的应用方式。

7.具体的技术方案在下方分别予以说明:一种皮革饰面板的制备方法,包括下列步骤:s1.制备基材层:基材层为木质结构板;s2.预热:根据室温对基材层加热,当室温高于23℃时,不对基材层加热,当室温位于14-23℃时,对基材层加热至40-50℃,当室温低于14℃时,对基材层加热至55-65℃;

180目,砂光速度为40-60m2/min。

18.最终制得的皮革饰面板作为饰面材料,应用于家具以及装修材料中,相对于浸渍胶膜纸来说,皮革的表面花纹、图案相对更多,装饰性效果更强,将带有不同颜色、纹理、图案的皮革饰面人造板用在柜门、门扇、墙板、背景墙等大幅面场景中,能够呈现出更为整体的视觉冲击感,提升用户空间美学体验。

19.同时,本发明中提供的制备方法所制得的皮革饰面板,适用家装市场定制化发展需求,皮革饰面人造板作为新型、高端板材可以根据客户需求来选定饰面花纹款式,来定制生产衣柜、门扇、背景墙等,可以更好得与居室环境融合,营造“家”的温馨感。

20.本发明的有益之处在于:1.对基材层进行涂胶前的预热,保证pur热熔胶在接触基材层时保持液相稳定状态;2.网辊在对基材层涂胶前进行加热,165℃左右时使得pur热熔胶获得对皮革饰面层最大的表面胶合强度;3.刮刀在对基材层涂胶前进行加热,140℃左右时使得pur热熔胶平整度最优,并使得pur热熔胶表面胶合强度提高;4.皮革饰面外观优良,触感好,适于应用在家装领域,提高用户使用体验感。

附图说明

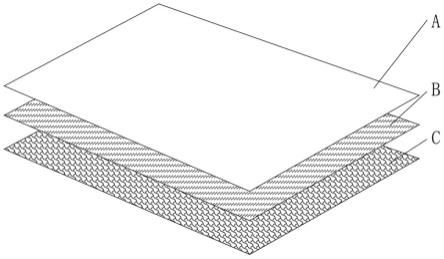

21.图1为本发明中皮革饰面板的示意图,其中:a代表皮革饰面层,b代表胶材层,c代表基材层。

22.图2为反应型聚氨酯热熔胶的固化机理示意图。

23.图3为环境湿度与pur热熔胶固化时间的关系示意图。

24.图4为pur热熔胶可流水线生产的适宜温度、湿度数据表。

25.图5为皮革饰面板检测数据表。

26.图6为试验例1-4中-nco质量分数随时间变化示意图。

27.图7为-nco质量分数与pur热熔胶表面胶合强度关系示意图。

28.图8为pur热熔胶表面胶合强度与网辊温度关系示意图。

29.图9为试验例1、5-7中胶材层的平整度测试数据表。

30.图10网辊、刮刀温度与pur热熔胶表面胶合强度关系示意图。

具体实施方式

31.下面结合实施例对本发明进行进一步的解释:本技术实施例的技术方案所面临的核心技术问题来源于发明人对现有技术中具体缺陷的发现:pur热熔胶存在初期固化和终期固化两个阶段,现有技术中使用pur热熔胶对饰面板进行粘接时,未采取精确的温度调控过程,会导致pur热熔胶提前进入终期固化阶段而丧失粘接力。

32.因此,在pur热熔胶粘接饰面板过程中,选择合适的温度是发明人亟需解决的技术问题。

33.《湿度对pur热熔胶固化时间的影响》

环境湿度也是影响pur热熔胶固化时长的重要因素,然而精确调控流水线的环境湿度,所带来的生产成本提升是不可接受的,最好的办法在生产时对环境湿度进行适应。所以在讨论温度对pur热熔胶固化时,需要提前考察环境湿度对pur热熔胶固化速度的影响,为此,在18-35℃的室温范围内,发明人对环境湿度与pur热熔胶固化时间的关系进行了考察,结果见附图3,由表中的信息可知:a.在18-35℃的室温范围内随着温度升高,适合pur热熔胶固化的相对湿度条件降低;b.即使在环境湿度最高的情况下(100%),pur热熔胶固化时间也未低于1d。

34.所以只要保证pur热熔胶使用时当天热熔解,当天在生产线上使用完毕,环境湿度便不会影响到生产时pur热熔胶固化时间。

35.此外,发明人还在18-35℃的室温范围内,对10-70%环境湿度中,pur热熔胶是否可应用于生产线中进行测试,结果见附图4,表中“√”区域即为适合pur热熔胶使用的温度、湿度条件,以上信息可供生产人员进行参考,以知晓在何种环境下,生产线适于进行饰面板的生产。

36.《皮革饰面板产品性能》在本发明的实施例中,仅选择具有代表性的温度指标进行试验,所属领域的技术人员容易知晓:遵循同样的基本原理,凡是在实施例相近范围内的温度指标均可用于制备本发明的饰面板,且能取得预期的技术效果。

37.同时,本发明实施例仅涉及对皮革饰面板的制备过程,但领域技术人员容易得出:遵循同样的基本原理,本发明的pur热熔胶同样适用于其他装饰材料的用途。

38.为了方便比对技术效果,本发明实施例中的环境湿度保持在10-70%范围内,所属领域的技术人员同样容易知晓:这并不意味着只能够选择实施例中具体参数。

39.因此,下述实施例不对本发明的保护范围构成限定:实施例1:一种皮革饰面板的制备方法,包括下列步骤:(室温20℃,环境湿度60%)s1.制备基材层c:基材层c为木质结构板,木质结构板选用胶合板(贵港市荣发木业),胶合板包括木料以及粘接材料,木料为杨木,粘接材料为大豆植物蛋白胶黏剂,对基材层c使用砂带进行砂光,砂带为180目,砂光速度为60m2/min。

40.s2.预热:对基材层c加热至47℃。

41.s3.熔胶:将胶材加热熔解,并导出到涂胶辊上,其中胶材为pur热熔胶(廊坊华宇创新科技),熔解温度为145℃;s4.涂胶:对涂胶辊进行加热,涂胶辊包括用于将胶材涂在基材层c上的网辊,以及用于平整基材层c上胶材的刮刀,其中网辊温度为170℃,刮刀温度为145℃,网辊的涂胶量为55g/m2,网辊最低点高度比基材层c最高点高度低0.7mm。

42.s5.贴合饰面:将皮革饰面层a(杭州商泉)通过薄膜放卷机构贴合在基材层c上,饰面层靠近基材层c一面上设有托底层,托底层为无纺布(苏州多瑈新材料),薄膜放卷速度为25m2/min,得到饰面板。

43.实施例2:

一种皮革饰面板的制备方法,包括下列步骤:(室温20℃,环境湿度60%)s1.制备基材层c:基材层c为木质结构板,木质结构板选用胶合板(贵港市荣发木业),胶合板包括木料以及粘接材料,木料为桉木,粘接材料为水基乙烯基聚氨酯胶黏剂,对基材层c使用砂带进行砂光,砂带为40目,砂光速度为40m2/min。

44.s2.预热:对基材层c加热至45℃。

45.s3.熔胶:将胶材加热熔解,并导出到涂胶辊上,其中胶材为pur热熔胶(廊坊华宇创新科技),熔解温度为140℃;s4.涂胶:对涂胶辊进行加热,涂胶辊包括用于将胶材涂在基材层c上的网辊,以及用于平整基材层c上胶材的刮刀,其中网辊温度为160℃,刮刀温度为135℃,网辊的涂胶量为45g/m2,网辊最低点高度比基材层c最高点高度低0.4mm。

46.s5.贴合饰面:将皮革饰面层a(杭州商泉)通过薄膜放卷机构贴合在基材层c上,饰面层靠近基材层c一面上设有托底层,托底层为无纺布(苏州多瑈新材料),薄膜放卷速度为15m2/min,得到饰面板。

47.实施例3:一种皮革饰面板的制备方法,包括下列步骤:(室温25℃,环境湿度60%)s1.制备基材层c:基材层c为木质结构板,木质结构板选用胶合板(贵港市荣发木业),胶合板包括木料以及粘接材料,木料为阔叶木,粘接材料为异氰酸酯胶粘剂,对基材层c使用砂带进行砂光,砂带为100目,砂光速度为50m2/min。

48.s2.熔胶:将胶材加热熔解,并导出到涂胶辊上,其中胶材为pur热熔胶(廊坊华宇创新科技),熔解温度为140℃;s3.涂胶:对涂胶辊进行加热,涂胶辊包括用于将胶材涂在基材层c上的网辊,以及用于平整基材层c上胶材的刮刀,其中网辊温度为165℃,刮刀温度为140℃,网辊的涂胶量为40g/m2,网辊最低点高度比基材层c最高点高度低0.6mm。

49.s4.贴合饰面:将皮革饰面层a(杭州商泉)通过薄膜放卷机构贴合在基材层c上,饰面层靠近基材层c一面上设有托底层,托底层为无纺布(苏州多瑈新材料),薄膜放卷速度为20m2/min,得到饰面板。

50.实施例4:一种皮革饰面板的制备方法,包括下列步骤:(室温25℃,环境湿度60%)s1.制备基材层c:基材层c为木质结构板,木质结构板选用胶合板(贵港市荣发木业),胶合板包括木料以及粘接材料,木料为杨木,粘接材料为大豆植物蛋白胶黏剂,对基材层c使用砂带进行砂光,砂带为120目,砂光速度为55m2/min。

51.s2.熔胶:将胶材加热熔解,并导出到涂胶辊上,其中胶材为pur热熔胶(廊坊华宇创新科技),熔解温度为135℃;s3.涂胶:对涂胶辊进行加热,涂胶辊包括用于将胶材涂在基材层c上的网辊,以及用于平整基材层c上胶材的刮刀,其中网辊温度为167℃,刮刀温度为142℃,网辊的涂胶量为50g/m2,网辊最低点高度比基材层c最高点高度低0.7mm。

52.s4.贴合饰面:将皮革饰面层a(杭州商泉)通过薄膜放卷机构贴合在基材层c上,饰面层靠近基材层c一面上设有托底层,托底层为无纺纸(苏州多瑈新材料),薄膜放卷速度为23m2/min,得到饰面板。

53.对比例1与实施例1的不同之处在于:s2.预热:对基材层c加热至30℃。

54.对比例2与实施例1的不同之处在于:s4.涂胶:其中网辊温度为100℃。

55.对比例3与实施例1的不同之处在于:s4.涂胶:其中刮刀温度为80℃。

56.根据国家标准gbt 39600-2021 《人造板及其制品甲醛释放量分级》以及产业标准lyt 1279-2020 《聚氯乙烯薄膜饰面人造板》,对实施例1-4及对比例1-3制备获得的皮革饰面板进行检测,检测报告如附图5所示。

57.根据上述数据可知,实施例1-4。对比例2、3制得的皮革饰面板,其表面耐划痕、表面耐冷热循环、表面耐磨性能均达到合格标准,且甲醛释放量均处于e

nf

级。需要注意的是,对比例1中,在表面耐冷热循环中出现了不希望的鼓泡及凹凸纹理现象,表明基材在未经过充分预热的情况下,导致胶材层b中出现了熔解不充分而残留的固体小颗粒,导致饰面层粘接过程时,在形成的小颗粒处粘接不牢固,导致在表面耐冷热循环中,经热胀冷缩而出现鼓泡现象。

58.此外,实施例1-4中皮革饰面板的表面胶合强度均达到了合格标准(≥0.5mpa),而对比例1-3中皮革饰面板没有达到合格标准,说明基材层c的预热,涂胶辊在涂胶时的加热过程均会对pur热熔胶最终粘接皮革的粘度产生影响,而涂胶辊在涂胶时的加热过程对pur热熔胶粘度影响更大,发明人在下文中将进行更为具体的分析。

59.《网辊温度对pur热熔胶胶合强度的影响》试验例1对pur热熔胶在基材层c上性能进行测试,包括下列步骤:(室温20℃,环境湿度60%)s1.制备基材层c:基材层c为木质结构板,木质结构板选用胶合板(贵港市荣发木业),胶合板包括木料以及粘接材料,木料为杨木,粘接材料为大豆植物蛋白胶黏剂,对基材层c使用砂带进行砂光,砂带为180目,砂光速度为60m2/min。

60.s2.预热:对基材层c加热至47℃。

61.s3.熔胶:将胶材加热熔解,并导出到涂胶辊上,其中胶材为pur热熔胶(廊坊华宇创新科技),熔解温度为145℃;s4.涂胶:对涂胶辊进行加热,涂胶辊包括用于将胶材涂在基材层c上的网辊,以及用于平整基材层c上胶材的刮刀,其中网辊温度为170℃,刮刀温度为145℃,网辊的涂胶量为55g/m2,网辊最低点高度比基材层c最高点高度低0.7mm。

62.s5.取样:待刮刀平整涂胶层后,于不同时间取下涂胶层中的部分pur热熔胶,进行

测试。

63.试验例2与试验例1不同之处在于:s4中网辊温度为130℃。

64.试验例3与试验例1不同之处在于:s4中网辊温度为100℃。

65.试验例4与试验例1不同之处在于:s4中网辊温度为220℃。

66.按照中华人民共和国化工行业标准hg/t2409-94《聚氨酯预聚体中异氰酸酯基含量的测定》对pur热熔胶中的-nco含量进行测试,测试结果如附图6所示,可见随着网辊的温度上升,-nco含量下降速度变快,当-nco含量下降时,表明pur热熔胶终期固化阶段,粘性逐步上升。

67.然而-nco含量并非越低,对皮革饰面层a粘贴效果越好,一般在流水线生产过程中,当网辊于基材层c上涂胶30s至1min中内,薄膜放卷机构会将饰面层贴于胶材层b上,因为过长的等待时间会使得灰尘落在胶材层b上影响产品的最终品质,于是考察30s左右pur热熔胶对薄膜放卷机构的粘性是极为重要的。

68.根据产业标准lyt 1279-2020《聚氯乙烯薄膜饰面人造板》,对不同-nco含量的pur热熔胶对皮革饰面层a表面胶合强度进行测试,结果如附图7所示,可见在-nco质量分数为6.6-6.7%范围内,pur热熔胶对皮革饰面获得较大的胶合强度。发明人经分析认为,pur热熔胶的初粘强度和终粘强度共同决定了对皮革饰面板的胶合强度,初粘强度较高时,使得皮革饰面层a更加牢固的贴在基材层c上,而终粘强度决定了皮革饰面层a能否维持在基材层c上,而根据pur热熔胶固化过程的成分变化可知,当终粘强度提升时,必然带来初粘强度的降低。

69.为了获知在涂胶步骤中,网辊在何温度下,可使得pur热熔胶对皮革饰面获得最大的胶合强度,本技术发明人进行了更为细致的测试,结果如附图8所示,可见于165℃及165℃左右时,pur热熔胶对皮革饰面的胶合强度最高。发明人认为,在该温度下,pur热熔胶中-nco含量刚好使得胶材处于终粘粘度较高,且保持良好初粘强度的状态。

70.《刮刀温度对pur热熔胶胶合强度的影响》发明人在比对实施例1以及对比例3中饰面板中皮革饰面层与基材层表面胶合强度数据发现,刮刀温度下降后,也会影响pur热熔胶的胶合强度,于是对二者关系进行了进一步的研究。

71.试验例5与试验例1不同之处在于:s4中刮刀温度为135℃。

72.试验例6与试验例1不同之处在于:s4中刮刀温度为120℃。

73.试验例7与试验例1不同之处在于:s4中刮刀温度为170℃。

74.根据中华人民共和国国家标准gb/t 40918-2021《聚苯乙烯户外仿木板材通用技术要求》,对试验例1、5-7中胶材层b的平整度进行测试,结果如附图9所示,可见试验例1、5中胶材层b的平整度较好,而试验例6、7中的平整度较差,说明刮刀在一定温度范围内表现出对胶材层b效果良好的趋势,并且发明人认为越平整的胶材层b,对皮革饰面层a的胶合强度越高,因为二者粘接面积更大,更不容易发生空鼓现象。

75.《网辊温度以及刮刀温度对pur热熔胶胶合强度的影响》为了进一步获知,网辊及刮刀在何温度下,可以使pur热熔胶获得最大的表面胶合强度,发明人取生产线中不同温度下获得的皮革饰面板,对其胶材层b与皮革饰面层a之间的表面胶合强度进行正交试验,试验结果如附图10所示,发明人发现,在网辊处于165℃,刮刀处于140℃时,生产线获得的皮革饰面板中pur热熔胶表面胶合强度可达0.75mpa,为可预知的最佳温度。当然,由于实验条件限制,发明人不能穷尽实验各种参数,但可以据此实验结果判断在网辊以及刮刀处于该温度范围左右,为生产线中生产皮革饰面板的适宜条件。

76.在本说明书的描述中,参考术语“实施例”、“基础实施例”、“优选实施例”、“其他实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

77.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

78.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1