一种翠绿色抗霉抗裂圆竹的制备方法

1.本发明涉及竹材加工技术领域,尤其涉及一种翠绿色抗霉抗裂圆竹的制备方法。

背景技术:

2.竹产业具有巨大的经济、生态、文化和社会价值。竹产品是我国乡村振兴、碳达峰碳中和等国家重大战略中备受关注的特色产品。其中圆竹在家具、建筑、园林、装修装饰等领域应用的市场需求量呈现快速增长的态势。

3.但是,目前圆竹仍存在以下一些问题未能彻底解决:一是竹壁厚度方向上存在材性差异极大的竹青、竹肉、竹黄,致使竹材的弦向干缩率大于径向、径向干缩率大于纵向,且竹青侧比竹黄侧的弦向干缩率又大,从而导致圆竹极易变形、开裂;二是含有大量的糖类、淀粉、蛋白质等霉菌所必需的营养物质,会导致圆竹极易霉变而产生表面严重污染,且霉菌产生的真菌毒素具有极强的急慢性毒性、致癌性、致突变性,会对人类的身体健康造成严重威胁;三是在室外阳光的中紫外线照射下,会导致具有清新、淡雅、回归大自然等感觉的圆竹表面的翠绿色竹青极失去翠绿色而变黄、发白。圆竹存在的这些问题,导致其失去使用价值被废弃,造成了巨大的资源浪费和经济损失。因此,研发具有保持竹材原有的翠绿色,且不霉变、不开裂的圆竹加工工艺具有非常重要的意义。

技术实现要素:

4.(一)要解决的技术问题

5.针对圆竹极易发生变形、开裂、霉变、失去翠绿色等难以克服的缺点,本发明提供一种翠绿色抗霉抗裂圆竹的制备方法,该方法制备的圆竹在室外使用时具有不容易霉变、翠绿色保持性好、不易变形和开裂等优点。

6.(二)技术方案

7.为了达到上述目的,本发明采用的主要技术方案包括:

8.本发明提供一种翠绿色抗霉抗裂圆竹的制备方法,其包括:

9.s1、圆竹材性均齐化处理

10.对圆竹竹筒内壁进行旋转铣削,去除圆竹竹筒的内节和30-50%厚的竹黄;

11.s2、圆竹初粘性处理

12.将盐酸多巴胺溶于三羟甲基氨基甲烷溶液中,加入氧化剂,配制成盐酸多巴胺质量浓度2-15%的初粘剂;将圆竹浸泡在该初粘剂中,并使圆竹内外壁充分浸泡所述初粘剂;

13.s3、圆竹横截面密针注射防霉剂

14.以柠檬醛、肉桂醛、桂皮醛为主料,添加红茶多酚和/或绿茶多酚为辅料配制得到防霉剂,其中主料占85-95wt%,其余为辅料;

15.用水稀释防霉剂,调制到浓度为3-12wt%,使用注射器从圆竹的横截面注入到圆竹竹壁中;处理完成后进行干燥;

16.s4、圆竹强粘性处理

17.按s2中初粘剂的配制方法并提高盐酸多巴胺浓度为15-30%以制得强粘剂,将圆竹浸泡在强粘剂中并使圆竹内外壁充分浸泡所述强粘剂;

18.s5、抗紫外氧化持绿处理

19.使用紫外线吸收剂、抗氧化剂和持绿剂复配,制得抗紫外氧化持绿剂;其中,所述持绿剂为叶绿素铜钠盐、叶绿素锌钠盐、硫酸铜及硫酸锌中一种或几种的组合;

20.用水稀释抗紫外氧化持绿剂,调制浓度为1-9wt%,将圆竹浸泡其中,常压或加压浸泡2-6h,之后在40-80℃条件下加热处理2-6h后取出,取出后干燥至含水率10-15%后,制得翠绿色抗霉抗裂圆竹。

21.根据本发明的较佳实施例,s1中,将新竹材截断为一定规格尺寸的圆竹竹筒制得圆竹,再将圆竹置于带有多齿组合铣刀的设备上对圆竹竹筒内壁进行旋转铣削。通过旋转铣削的处理,以减少竹青、竹肉和竹黄之间的材性差异,实现材性的均齐化,为后续处理做准备。

22.根据本发明的较佳实施例,s2中,所述氧化剂为硫酸铜、双氧水、过硫酸铵、高碘酸钠等试剂中的任意一种或几种的组合。优选地,氧化剂在初粘剂中的含量为3-8t%。

23.其中,硫酸铜、双氧水、过硫酸铵、高碘酸钠都具有较强的氧化性,可加速或促进盐酸多巴胺在竹材内的快速沉聚与固着以形成薄薄的涂层。盐酸多巴胺在材料表面沉聚与固着通常较慢,加入氧化剂后可使它聚合与沉积的速度加快。

24.初粘剂中盐酸多巴胺具有较强粘附性能,将其浸泡圆竹后,初粘剂中富含的羟基与竹材中的羟基形成氢键,在竹材细胞内壁沉聚与固着形成一层具有较好粘结性能的薄薄的涂层。该涂层为后续防霉剂的附着提供大量结合性基团(如儿茶酚、羧基和氨基等),使防霉剂能够紧紧附着在圆竹及其竹材组织细胞上,大大降低防霉剂的流失,提高竹材的防霉性能和防霉持久性。

25.根据本发明的较佳实施例,s2中,将圆竹浸泡初粘剂的方法为:按照圆竹和初粘剂的质量比1:30-50的比例,将圆竹浸到初粘剂中在常温下反应20-24h,或者在50-70℃的温度下反应4-12h,制得具初粘性的圆竹。圆竹和初粘剂质量比1∶30-50可有效保证圆竹竹筒的内外壁均被充分浸泡;在常温下长时间浸泡处理有利于盐酸多巴胺向圆竹竹材组织内部渗透,不仅有利于在圆竹表面准备好用于粘附防霉剂的含活性基团的涂层,同时使圆竹竹材组织内部细胞表面也准备好好用于粘附防霉剂的涂层。在加热条件下浸泡,有助于盐酸多巴胺向圆竹竹材组织内部渗透并缩短浸泡时间,提高处理效率。

26.根据本发明的较佳实施例,s3中,所述防霉剂中,主料为柠檬醛∶桂皮醛∶肉桂醛按质量比60-70∶20-30∶1-10复配得到;辅料为红茶多酚∶绿茶多酚按质量比20-30∶70-80复配得到。

27.柠檬醛、肉桂醛、桂皮醛都是天然抗菌剂,具有抑菌效果好、抑菌广谱、对环境友好、无毒等优点,是被美国食品和药物管理局列为“公认安全”的物质,可作为绿色、安全的抗菌剂用于食品保鲜、药用制剂等。使用柠檬醛、肉桂醛、桂皮醛等天然抗菌剂对圆竹防霉处理,再加工制得的各种竹制品、竹床、竹篮、竹椅和竹茶几等,长期接触食物或皮肤等均无毒、无害、非常环保。

28.经研究发现,导致竹材霉变的主要菌种为黑曲霉、桔青霉、绿色木霉三种霉菌的混合霉。本发明的防霉剂中,柠檬醛对黑曲霉具有特异性抑制作用,肉桂醛对桔青霉具有特异

性抑制作用,桂皮醛对绿色木霉具有特异性抑制作用。因此,将柠檬醛、肉桂醛、桂皮醛三种天然抗菌剂复配能起显著的协同增效抑菌作用。柠檬醛、肉桂醛、桂皮醛的缺点是容易氧化降解导致抑菌性能下降和耐久性变差,因此本发明还在制作防霉剂时加入一定量的红茶多酚、绿茶多酚等抗氧化成分。红茶多酚、绿茶多酚不仅也具有抑菌杀虫等作用,同时这些多酚具有较强抗氧化性能,都为天然、无毒的抗氧化剂,与柠檬醛、肉桂醛及桂皮醛等复配组合后,可以防止柠檬醛、肉桂醛及桂皮醛氧化,借此大幅提高防霉剂的抗氧化性能和抗霉菌性能及耐久性。

29.根据本发明的较佳实施例,s3中,注射防霉剂时,使用的注射器的针外径为1-3mm,用注射器汲取稀释后的防霉剂后,针头插入经过初粘剂处理的圆竹横截面端部的竹壁中;注射完防霉剂后,将圆竹置于20-30℃温度下反应2-4h,使防霉剂与初粘剂牢固结合。

30.其中,圆竹横截面的竹壁由基本组织(主要是一些薄壁细胞、细胞腔大)和维管束组成(主要是一些竹纤维、导管组成),基本组织包围在维管束四周。从圆竹横截面的竹壁注射防霉剂,不经过竹材内部的空心部分,减少防霉剂的耗量,降低成本。

31.注射完防霉剂后需进行常温反应,使防霉剂与初粘剂牢固结合。圆竹上粘附的初粘剂沉聚与附着在圆竹表面和竹材细胞上,形成薄薄涂层后,涂层表面所含的儿茶酚、羧基和氨基等活性基团容易与其他基团以化学键结合,因此具有很强的粘附性。在圆竹置于20-30℃温度下反应2-4h后,有利于使注入的防霉剂(同样含有大量羧基和氨基)与涂层牢固粘结在一起,大大降低防霉剂的流失,提高竹材的防霉性能和防霉持久性。

32.优选地,为了兼顾圆竹竹筒的强度和防霉变性能,在向圆竹的横截面端部注射防霉剂时,注射的针孔相互之间(前后左右)间距约1-3mm,根据竹壁的厚度与弧度沿圆竹端部密集均匀排列。

33.根据本发明的较佳实施例,s4中,将圆竹浸泡在强粘剂的方法为:按照圆竹材料和强粘剂的质量比1:10-20的比例,将圆竹浸到强粘剂中在常温下反应20-24h,或者在50-70℃的温度下反应8-12h,制得防霉强粘性圆竹。强粘剂中氧化剂的添加量可与初粘剂相等或适量略增。

34.强粘剂中盐酸多巴胺浓度越高,其粘结性能越高,与防霉剂牢固粘结的力就越高。强粘性处理后的圆竹表层、竹材细胞内仍然包含儿茶酚、羧基和氨基等活性基团,有利于与下一步的抗紫外氧化持绿剂牢固结合。

35.根据本发明的较佳实施例,s5中,所述紫外线吸收剂为苯并三氮唑类化合物;所述抗氧剂为红茶多酚或绿茶多酚或二者的组合。

36.根据本发明的较佳实施例,s5中,紫外线吸收剂、抗氧化剂、持绿剂按照质量比1-10∶1-10∶70-90进行复配,制得抗紫外氧化持绿剂。

37.紫外线吸收剂可以其吸收紫外线,具有抵抗光老的作用。紫外线照射对竹材表层中叶绿素造成严重破坏,致使竹材变黄、发白。在圆竹材料表面粘附紫外线吸收剂可延长竹青和外加持绿剂的颜色保持期。

38.将圆竹浸泡在1-9wt%的抗紫外氧化持绿剂常压或加压浸泡2-6h,之后在40-80℃(可采用水浴加热)条件下加热处理2-6h后取出,通过加热可以加速紫外氧化持绿剂在圆竹中的渗透速度、渗透量、载药量,缩短时间,提高处理效果和效率;最后取出圆竹在室温风干或低温(20-30℃)干燥

39.(三)有益效果

40.经实验验证,按照本发明制备方法加工的圆竹材料在恶劣(高光照、高湿度、高环境温度和含霉菌)的环境下长期裸露放置,其表面几无霉变情况,且翠绿色相对初始颜色保持率高,竹材表面几乎没有裂纹出现。由此说明,本发明的制备方法确实可以制得具有不容易霉变、翠绿色保持性好、不易变形和开裂优点的圆竹材料,可满足高端装饰或竹制家具的生产需求,使其制作的家具或装饰材料长期保持清新、淡雅的特点。

附图说明

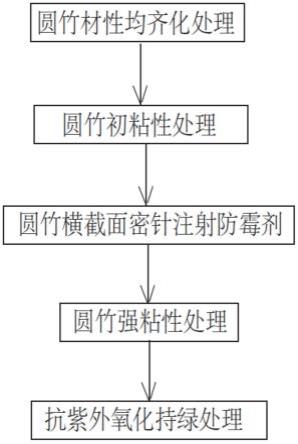

41.图1为本发明的翠绿色抗霉抗裂圆竹的制备方法的工艺流程图。

42.图2为本发明制备方法的步骤s3的操作示意图。

具体实施方式

43.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

44.实施例1

45.如图1所示,为本发明较佳实施例的翠绿色抗霉抗裂圆竹的制备方法的工艺流程图,具体地,包括如下步骤:

46.(1)圆竹材性均齐化处理

47.将新鲜竹材截断为一定规格尺寸的竹筒制得圆竹,再将圆竹置于带有多齿组合铣刀的设备上对竹筒内壁进行旋转铣削,去除竹筒的内节和约40%厚的竹黄,尽量减少竹青、竹肉和竹黄之间的材性差异,实现材性的均齐化。圆竹的横截面从外至内依次为竹青、竹肉和竹黄。

48.(2)圆竹初粘性处理

49.将盐酸多巴胺溶于三羟甲基氨基甲烷溶液中,加入4.5wt%氧化剂过硫酸铵,配制成盐酸多巴胺质量浓度10%的初粘剂。将初粘剂加到反应釜中,然后按圆竹和初粘剂的质量比1∶40的比例,将圆竹放入其中,在50℃的温度下反应8h,制得具一定初粘性的圆竹。

50.(3)圆竹横截面密针注射防霉剂

51.将柠檬醛、肉桂醛、桂皮醛按照50:30:20的质量比混合得到防霉剂主料,添加绿茶多酚为辅料配制得到防霉剂,主料占90wt%,辅料为10wt%。用水稀释所述防霉剂,调制成10wt%,使用大型注射器(针外径2mm)从圆竹的横截面注入到圆竹竹壁中(如图2所示)。之后,将圆竹置于烘箱中在28℃的温度下反应4h,使防霉剂与初粘剂牢固结合。

52.其中,在向圆竹的横向端部注射防霉剂时,注射的针孔相互之间(前后左右)间距约2mm,根据竹壁的厚度与弧度沿圆竹端部密集均匀排列。

53.(4)圆竹强粘性处理

54.按步骤(2)中初粘剂的配制方法,提高盐酸多巴胺浓度为20wt%制得强粘剂,将强粘剂加到反应釜中,然后按圆竹和初粘剂的质量比1∶20的比例,将圆竹放入其中,在50℃的温度下反应8h,制得防霉强粘性圆竹。

55.(5)抗紫外氧化持绿处理

56.使用紫外线吸收剂、抗氧化剂和持绿剂按照30:10:60的质量比复配,制得抗紫外

氧化持绿剂。持绿剂为叶绿素铜钠盐。紫外线吸收剂为紫外线吸收剂uv-328(苯并三氮唑类光稳定剂(uva),抗氧剂为绿茶多酚。

57.用水稀释抗紫外氧化持绿剂,调制浓度为8wt%,将圆竹浸泡其中,常压浸泡6h,取出后,在45℃条件下处理4h后取出,取出后,室温下风干至检测到含水率在10-15%之间即可,翠绿色抗霉抗裂圆竹加工完成。

58.实施例2

59.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,调整步骤(3)中防霉剂的组成为:将柠檬醛、肉桂醛、桂皮醛按照70:20:10的质量比混合得到防霉剂主料,添加绿茶多酚为辅料配制得到防霉剂,主料占90wt%,辅料为10wt%。其余步骤和条件与实施例1相同。

60.实施例3

61.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,调整步骤(3)中防霉剂的组成为:将柠檬醛、肉桂醛、桂皮醛按照60:30:10的质量比混合得到防霉剂主料,添加绿茶多酚为辅料配制得到防霉剂,主料占90wt%,辅料为10wt%。其余步骤和条件与实施例1相同。

62.实施例4

63.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,调整步骤(3)中防霉剂的组成为:将柠檬醛、肉桂醛、桂皮醛按照70:25:5的质量比混合得到防霉剂主料,添加绿茶多酚为辅料配制得到防霉剂,主料占90wt%,辅料为10wt%。其余步骤和条件与实施例1相同。

64.实施例5

65.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,调整步骤(3)中防霉剂的组成为:将柠檬醛、肉桂醛、桂皮醛按照70:20:10的质量比混合得到防霉剂主料,添加红茶多酚和绿茶多酚为辅料配制得到防霉剂,主料占90wt%,辅料为10wt%。辅料中红茶多酚∶绿茶多酚按质量比3∶7。其余步骤和条件与实施例1相同。

66.实施例6

67.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,调整步骤(5)中抗紫外氧化持绿剂的组成为:紫外线吸收剂、抗氧化剂和持绿剂按照10:10:80的质量比复配。其余步骤和条件与实施例1相同。

68.实施例7

69.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,调整步骤(5)中抗紫外氧化持绿剂的组成为:紫外线吸收剂、抗氧化剂和持绿剂按照5:5:90的质量比复配。其余步骤和条件与实施例1相同。

70.实施例8

71.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,调整步骤(5)中抗紫外氧化持绿剂的组成为:紫外线吸收剂、抗氧化剂和持绿剂按照10:10:70的质量比复配。其余步骤和条件与实施例1相同。

72.实施例9

73.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,步骤(2)和

(4)中制作初粘剂和强粘剂的氧化剂使用高碘酸钠,并调节高碘酸钠在初粘剂和强粘剂的用量为3wt%。其余步骤和条件与实施例1相同。

74.实施例10

75.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,在步骤(2)中,按照圆竹和初粘剂的质量比1:30的比例,将圆竹浸到初粘剂中在常温下反应20h。其余步骤和条件与实施例1相同。

76.实施例11

77.本实施例的翠绿色抗霉抗裂圆竹的制备方法与实施例1的区别在于,在步骤(4)中,按圆竹和强粘剂的质量比1∶15的比例,将圆竹放入其中,在常温下反应24h,制得防霉强粘性圆竹。其余步骤和条件与实施例1相同。

78.对比例1

79.本对比例在实施例1的基础上不包含步骤(2)。其余步骤和条件与实施例1相同。

80.对比例2

81.本对比例在实施例1的基础上不包含步骤(4)。其余步骤和条件与实施例1相同。

82.对比例3

83.本对比例在实施例1基础上,改变步骤(3)的防霉处理方法,改为浸渍法,浸渍在10wt%的防霉剂中,之后,将圆竹置于烘箱中在28℃的温度下反应4h,使防霉剂与初粘剂牢固结合。

84.对比例4

85.本对比例在实施例1基础上,改变工序处理顺序,将步骤(5)的抗紫外氧化持绿处理放置在步骤(2)的前面。

86.将上述各实施例和对比例制备的圆竹材料以及新鲜圆竹材料进行性能测试。测试方法为:实验在专门的测试箱中进行。测试箱环境为:相对湿度60-65%、温度35-37℃、2000w氙光灯每天光照8h,测试箱内壁面接种黑曲霉、桔青霉、绿色木霉,密闭环境,放置30天。上述各例中圆竹来自同一棵竹,圆筒长度为10cm,直径约6-7cm。

87.观察试样表面的霉变、褪色和裂纹情况,统计结果如下:

88.[0089][0090]

由上表可知,相比新鲜圆竹,本发明制备方法处理的圆竹产品具有不容易霉变、翠绿色保持性好、不易变形和开裂等优点。需说明的是,测试箱中的环境为人为创造的较恶劣的微环境,实际生产生活中竹制品(如竹制家具等)存储或使用环境要比测试箱环境好很多,因此在实际生产生活中,本发明制备的圆竹材料基本不会出现霉变和裂纹等情况,且材料具有很好的翠绿色保持性,保持期长。对比例4中,由于将抗紫外氧化持绿处理放置在步骤(2)的前面,导致抗紫外氧化持绿剂在后续工艺处理中部分氧化和流失掉,进而导致圆竹的翠绿色保持性不佳,同时由于抗紫外氧化持绿剂的先行处理,导致后续初粘剂和防霉剂的附着性变差,因此也影响了圆竹材料的防霉性能。

[0091]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1