一种针对微小零件倒圆的挤压装置及方法与流程

1.本发明涉及机械装配领域,具体地说是一种针对微小零件倒圆的挤压装置及方法。

背景技术:

2.现有技术中,很多装置由于体积较小导致其内孔倒圆加工困难,比如电磁阀是管路流体输送系统中的控制部件,其用来改变通路断面和介质流动方向,具有导流、截止、节流、止回、分流或溢流卸压等功能,在航空航天领域,各类微小精密电磁阀的应用越来越广泛,这类电磁阀具有体积小、尺寸精度高的特点,任何加工尺寸的微小偏差都会影响产品的使用性能,其中电磁阀阀体内孔倒圆加工尤其重要,其是影响电磁阀性能的关键参数,而电磁阀阀体内孔直径较小,这给加工带来了困难,比如有些型号的电磁阀阀体内孔倒圆名义尺寸要求不大于0.1mm,且孔口直径仅为0.65mm,现有加工技术为由操作者利用特定的钢球及手动压装机进行手动压装,靠压装力在孔口边缘产生与钢球直径相同的圆弧形塑性变形,整个加工过程严重依赖操作者经验,产品质量稳定性较差,且操作者长时间高强度劳动作业极易疲劳。

技术实现要素:

3.本发明的目的在于提供一种针对微小零件倒圆的挤压装置及方法,先通过六维力传感器反馈压装力大小和方向实现零件压装位置的标定,然后操作者调整好相关参数,此后的压装过程可实现全自动化控制,无需人工干预,并且高精度的伺服电缸与光栅尺协同配合确保压装精准。

4.本发明的目的是通过以下技术方案来实现的:

5.一种针对微小零件倒圆的挤压装置,包括基础框架,且所述基础框架上部设有操作区、中部设有压装区、下部设有控制区,所述压装区设有压装机构,所述压装机构包括平移滑台、微调机构、快换工装、压座、六维力传感器、滑动轴、伺服电缸和光栅尺,其中平移滑台设于所述压装区的操作台面上,微调机构设于所述平移滑台上,快换工装设于所述微调机构上,压座设于所述快换工装上方,且所述压座下侧设有压针,所述压座上侧通过六维力传感器与所述滑动轴相连,所述滑动轴通过所述伺服电缸驱动升降,所述伺服电缸后侧设有光栅尺,所述滑动轴下端设有连接板,且所述连接板通过一个连接杆与所述光栅尺相连。

6.所述压装机构设有工装框架,且伺服电缸设于工装框架上侧,工装框架内设有导向安装座,且所述导向安装座上端设有导向套,所述滑动轴下端穿过所述导向套后与所述六维力传感器连接,所述滑动轴上端通过一个转接头与所述伺服电缸输出端相连。

7.所述导向套内部设有导向轴承。

8.所述快换工装包括零件固定块和零件定位销,其中所述零件定位销包括定位底座以及设于所述定位底座上方的定位销轴,所述零件固定块下侧设有内螺纹孔与所述定位底座上的外螺纹配合连接,所述零件固定块上侧设有供所述定位销轴穿过的通孔,且零件插

入所述通孔中并与所述定位销轴配合定位。

9.所述基础框架上部的操作区设有操作界面、急停按钮按、报告打印机、状态指示灯及带灯按钮。

10.所述基础框架下部的控制区设有控制柜及气源处理组件。

11.所述基础框架下端设有地脚轮及固定地脚。

12.一种根据所述的针对微小零件倒圆的挤压装置的挤压方法,包括如下步骤:

13.步骤一:控制平移滑台移动至上下料位置,将与待压装零件对应的快换工装固定于微调机构上,并完成待压装零件的定位;

14.步骤二:控制平移滑台移动至所述压装区内的压装位置;

15.步骤三:在操作界面上选择伺服电缸为调整模式,伺服电缸启动并利用设定的压装力进行试压,操作者通过操作界面上显示的六维力传感器对压装力的实时监控数据判断压装力偏差方向;

16.步骤四:利用微调机构对零件压装位置微量调整,直至压装力仅存在于垂直的零件轴线方向;

17.步骤五:伺服电缸退回至初始位置,操作者在操作界面上选择待压装零件对应的压装模式,按下带灯按钮启动伺服电缸,伺服电缸按预先设定程式自动完成压装过程,压装过程中光栅尺实时检测压装位移;

18.步骤六:压装完成后,控制平移滑台移动至上下料位置完成零件下料。

19.本发明的优点与积极效果为:

20.1、本发明工作时先通过六维力传感器反馈压装力大小和方向实现零件压装位置的标定工作,并利用微调机构实现零件位置微调,以保证压装力作用在工件轴线方向,进而实现工件受挤压产生塑性变形的精准控制,同时所述微调机构还可以满足不同规格零件压装位置的校正要求,适用范围广。

21.2、本发明压装时,操作者在操作区的操作界面上调整好相关参数,此后的压装过程可实现全自动化控制,无需人工干预,并且高精度的伺服电缸与光栅尺协同配合保证工件受挤压产生塑性变形的精准控制,也即控制工件倒圆的尺寸精度,同时压装力参数可调以满足不同零件的压装需求,进一步提高了本发明的适用范围。

22.3、本发明的快换工装能够快速安装并实现零件精准定位,并且本发明可采用匹配不同规格零件的快换工装,更换简单方便。

23.4、本发明操作区采用信息化、可视化管理,并具有统计分析与报表输出、用户权限管理、操作日志管理等功能。

附图说明

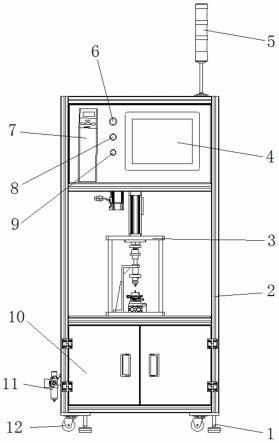

24.图1为本发明的结构示意图,

25.图2为图1中的压装机构结构示意图,

26.图3为图2中的压装机构侧向视图,

27.图4为图3中i处的快换工装放大示意图,

28.图5为图2中的微调机构结构示意图。

29.其中,1为固定地脚,2为基础框架,3为压装机构,31为平移滑台,32为快换工装,

321为零件定位销,3211为定位销轴,3212为定位底座,322为零件固定块,323为零件,33为压针,34为六维力传感器,35为导向套,36为工装框架,37为伺服电缸,38为转接头,39为滑动轴,310为导向安装座,311为压座,312为微调机构,3121为微调底板,3122为y向微调组件,3123为y向移动台,3124为x向微调组件,3125为x向移动台,3126为z向微调组件,3127为z向移动台,313为转接板,314为连接板,315为连接杆,316为光栅尺,4为操作界面,5为三色指示灯,6为急停按钮,7为报告打印机,8为状态指示灯,9为带灯按钮,10为控制柜,11为气源处理组件,12为地脚轮。

具体实施方式

30.下面结合附图对本发明作进一步详述。

31.如图1~5所示,本发明包括基础框架2,且所述基础框架2上部设有操作区、中部设有压装区、下部设有控制区,所述压装区设有压装机构3,如图2~3所示,所述压装机构3包括平移滑台31、微调机构312、快换工装32、压座311、六维力传感器34、滑动轴39、伺服电缸37和光栅尺316,其中平移滑台31设于所述压装区的操作台面上,微调机构312设于所述平移滑台31上,快换工装32设于所述微调机构312上,压座311设于所述快换工装32上方,且所述压座311下侧设有压针33,所述压座311上侧通过六维力传感器34与所述滑动轴39相连,所述滑动轴39通过所述伺服电缸37驱动升降,所述伺服电缸37后侧设有光栅尺316,所述滑动轴39下端设有连接板314,且所述连接板314通过一个连接杆315与所述光栅尺316相连。本发明工作时,如图4所示,待压装的零件323设于所述快换工装32上,所述平移滑台31将零件323从上一工序移动至压装工位,所述平移滑台31可通过电动推杆、气缸等方式驱动平移,所述六维力传感器34则用于实时采集并反馈压装力的方向与大小,若检测到压装力在非轴线方向产生了分力,说明工件与压装机构3不同轴,可通过微调机构312微调零件323位置,直至压装力仅存在于轴线方向时,然后可以正式进行压装工作,所述光栅尺316则能够直接反应压针33真实压装位置,实现压装位移的精准控制,另外所述伺服电缸37采用高精度伺服电缸,以保证压装精度。

32.如图2~3所示,所述压装机构3设有工装框架36,且伺服电缸37设于工装框架36上侧,工装框架36内设有导向安装座310,且所述导向安装座310上端设有内部带导向轴承的导向套35,所述滑动轴39下端穿过所述导向套35后与所述六维力传感器34连接,所述滑动轴39上端通过一个转接头38与所述伺服电缸37输出端相连,所述导向套35内采用高精度直线轴承作为导向轴承,保证所述滑动轴39在压装过程中仅能实现垂直方向的上下移动,不会产生任何偏摆。

33.如图4所示,所述快换工装32包括零件固定块322和零件定位销321,其中所述零件定位销321包括定位底座3212以及设于所述定位底座3212上方的定位销轴3211,所述零件固定块322下侧设有内螺纹孔与所述定位底座3212上的外螺纹配合连接,所述零件固定块322上侧设有供所述定位销轴3211穿过的通孔,且零件323插入所述通孔中并通过与所述定位销轴3211配合实现定位,所述快换工装32可实现零件323快速定位并保证其定位准确,同时也可以实现零件323快速更换,而所述压针33为仿形结构并下压插入零件323内孔中实现内孔倒圆的压装,所述压针33为本领域公知技术。

34.如图5所示,本实施例中,所述微调机构312包括微调底板3121、y向移动台3123、x

向移动台3125和z向移动台3127,其中微调底板3121上设有y向微调组件3122,y向移动台3123与所述微调底板3121滑动连接并通过所述y向微调组件3122驱动沿着y向移动,y向移动台3123上设有x向微调组件3124,x向移动台3125与所述y向移动台3123滑动连接并通过所述x向微调组件3124驱动沿着x向移动,x向移动台3125上设有z向微调组件3126,且z向移动台3127通过所述z向微调组件3126驱动沿着z向升降。如图2~3所示,所述微调机构312的微调底板3121通过一个转接板313与所述平移滑台31上端连接,所述快换工装32的零件固定块322通过螺栓固定于所述z向移动台3127上。

35.本实施例中,所述y向微调组件3122和x向微调组件3124结构相同,均包括微调旋钮、旋钮丝杠和旋钮丝母,旋钮丝杠通过微调旋钮驱动转动,旋钮丝母套装于旋钮丝杠上并与对应的移动台连接,所述旋钮丝杠转动即驱动旋钮丝母移动,进而带动对应的移动台移动,所述z向微调组件3126包括z向微调旋钮、z向齿轮和z向齿条,z向齿轮与z向齿条啮合并通过z向微调旋钮驱动旋转,z向齿轮转动即驱动z向齿条移动,也即驱动所述z向移动台3127升降移动。所述y向微调组件3122、x向微调组件3124、z向微调组件3126均为本领域公知技术。

36.如图1所示,所述基础框架2上部的操作区设有操作界面4、急停按钮按6、报告打印机7、状态指示灯8及带灯按钮9,所述操作界面4用于完成压装工件设定、压装程式选择及压装数据、进度、报警信息等的实时显示,所述急停按钮按6用于出现紧急情况时设备的紧急制动,所述报告打印机7用于打印压装过程数据,所述状态指示灯8用于显示程序运行状态,即工件压装状态,所述带灯按钮9用于控制启动伺服电缸执行压装动作,上述各个部件均为本领域公知技术。

37.如图1所示,所述基础框架2下部的控制区设有控制柜10及气源处理组件11,所述控制柜10是整套设备的控制中枢,其包括电力供给单元、交直流电力配送单元、系统逻辑控制与输入输出单元、执行机构驱动单元、防过流或漏电的电力保护单元等,所述气源处理组件11用于压缩空气的预处理,包括除水虑灰净化、减压稳压等,为气动装置提供干净、稳定的压缩空气。

38.如图1所示,所述基础框架2下端设有地脚轮12及固定地脚1,所述地脚轮12的作用为方便设备移动,当设备移动到指定位置后,通过调节固定地脚1将整套设备调整水平,并进行固定。所述地脚轮12及固定地脚1均为市购产品。

39.本发明的工作原理为:

40.本发明工作时,首先将平移滑台31移动至上下料位置,然后将与待压装零件323对应的快换工装32固定于微调机构312上,同时通过快换工装32上的零件定位销321完成待压装零件323的定位,然后将平移滑台31移动至所述工装框架36内的压装位置,在操作界面4上先选择伺服电缸37为调整模式,也即先采用设定的较小的压装力进行试压,通过操作界面4上显示的六维力传感器34对压装力的实时监控数据判断压装力偏差方向,然后利用微调机构312实现零件323压装位置的微量调整,直至压装力仅存在于垂直的零件323轴线方向,从而完成零件压装位置的标定工作,然后将高精度的伺服电缸37退回至初始位置,并在操作界面4上选择与所压装零件323对应的压装模式,按下带灯按钮9启动伺服电缸37,伺服电缸37可按预先设定程式自动完成压装过程,压装过程中光栅尺316协同配合实现压装位移的精准控制,而在遇到紧急危险情况下,操作人员可按下急停按钮6实现设备的紧急制

动,压装结束后将平移滑台31移动至上下料位置完成零件323下料(人工或利用机械手取下压装完成后的零件323并放入新的待压装的零件323)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1