一种引线框架焊接方法与流程

1.本发明涉及引线框架焊接技术领域,尤其涉及一种引线框架焊接方法。

背景技术:

2.目前智能功率模块产品的引线框架和载体之间的连接主要通过回流焊接工艺来实现,焊接材料有锡膏、锡片等,这类焊接工艺利用了焊接材料的低熔点特性及导电特性,经过回流炉的加热后再进行固化来实现引线框架和载体之间的接合导通,但是目前仍存在以下问题:

3.1.回流过程中存在过多的控制性因素,如回流炉温湿度,回流气氛,焊料品质等,会导致回流过程易干扰难控制;

4.2.回流焊接后产生较少的焊料残留物,产品表面会受到污染,较大锡珠更会直接导致芯片报废降低良率;

5.3.回流焊接后产品由于焊料熔敷不足,共面性差等原因普遍存在焊接后气孔现象,焊接品质也较难管控;

6.4.回流焊接的生产速度受设备数量限制,相同工艺追求更高产量意味着设备成本的攀升。

技术实现要素:

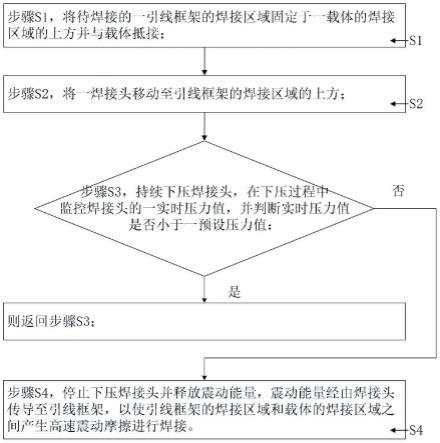

7.针对现有技术中存在的问题,本发明提供一种引线框架焊接方法,具体包括以下步骤:

8.步骤s1,将待焊接的一引线框架的焊接区域固定于一载体的焊接区域的上方并与所述载体抵接;

9.步骤s2,将一焊接头移动至所述引线框架的所述焊接区域的上方;

10.步骤s3,持续下压所述焊接头,在下压过程中监控所述焊接头的一实时压力值,并判断所述所述实时压力值是否小于一预设压力值:

11.若是,则返回所述步骤s3;

12.若否,则转向步骤s4;

13.步骤s3,停止下压所述焊接头并释放震动能量,所述震动能量经由所述焊接头传导至所述引线框架,以使所述引线框架的焊接区域和所述载体的焊接区域之间产生高速震动摩擦进行焊接。

14.优选的,所述焊接头内设有一超音波产生装置和连接所述超音波产生装置的一换能器,则所述步骤s4中,停止下压所述焊接头后,通过所述换能器将所述超声波产生装置释放的超音波能量转换为所述震动能量,并经由所述焊接头传导至所述引线框架。

15.优选的,所述引线框架的材质为铝,所述载体的材质为铜。

16.优选的,所述步骤s3中,所述引线框架和所述载体之间产生高速震动摩擦实现铝和铜的分子间熔合,进而完成焊接。

17.优选的,所述焊接头的材质为高硬度脆性合金。

18.优选的,所述步骤s1中,通过真空吸附夹具吸附固定所述载体,且所述真空吸附夹具吸附所述载体的真空值小于-85kpa。

19.优选的,所述步骤s1中,所述步骤s1中,所述引线框架的焊接区域固定于所述载体的焊接区域的上方时,所述引线框架的所述焊接区域与所述载体的所述焊接区域之间于水平面上的总公差小于0.1mm,于垂直面上的总公差小于0.02mm。

20.优选的,所述步骤s1中,通过伺服电机控制夹具压爪夹取固定待焊接的所述引线框体,并控制所述夹具压爪带动所述引线框架的焊接区域移动至所述载体的所述焊接区域的上方。

21.上述技术方案具有如下优点或有益效果:

22.(1)本方法摒弃回流炉,只需对焊接头进行控制,控制逻辑更加简单;

23.(2)本方法未使用焊接材料进行焊接,通过控制焊接头释放震动能量对引线框架焊接层和载体焊接层进行焊接,不会产生对环境有害的焊接材料介质,且焊接速度相比回流焊接更快,生产效率更加高效;

24.(3)本方法未使用焊接材料进行焊接,不存在气孔现象;

25.(4)本方法只需使用到焊接头这一生产设备,数量不受限制,成本也较低。

附图说明

26.图1为本发明的较佳的实施例中,本方法的步骤流程图;

27.图2为本发明的较佳的实施例中,引线框架焊接时的示意图。

具体实施方式

28.下面结合附图和具体实施例对本发明进行详细说明。本发明并不限定于该实施方式,只要符合本发明的主旨,则其他实施方式也可以属于本发明的范畴。

29.本发明的较佳的实施例中,基于现有技术中存在的上述问题,现提供一种引线框架焊接方法,如图1、2所示,具体包括以下步骤:

30.步骤s1,将待焊接的一引线框架1的焊接区域固定于一载体2的焊接区域的上方并与载体2抵接;

31.步骤s2,将一焊接头3移动至引线框架1的焊接区域的上方;

32.步骤s3,持续下压焊接头3,在下压过程中监控焊接头3的一实时压力值,并判断实时压力值是否小于一预设压力值:

33.若是,则返回步骤s3;

34.若否,则转向步骤s4;

35.步骤s4,停止下压焊接头3并释放震动能量,震动能量经由焊接头3传导至引线框架1,以使引线框架1的焊接区域和载体2的焊接区域之间产生高速震动摩擦进行焊接。

36.具体地,本实施例中,考虑到目前的引线框体和载体2通过回流炉的加热来进行接合导通时,回流过程易受干扰难控制,且回流焊接后会产生较少的焊料残留物,使得产品表面受到污染,影响产品质量,因此,本实施例中的引线框架1焊接方法摒弃回流炉,通过焊接头3释放震动能量使引线框架1的焊接区域和载体2的焊接区域之间产生高速震动摩擦进行

焊接,可以避免回流焊接造成的问题。

37.具体地,本实施例中,焊接头3由伺服电机进行控制,当焊接头3接触到引线框架1的表面后继续下压,当实时压力值达到预设压力值后停止下压,此时引线框架1、载体2和焊接头3之间的空隙被完全消除,焊接头3释放震动能量并将震动能量传导作用在引线框架1与载体2之间,引线框架1与载体2在震动能量的作用下产生高频震动摩擦进行焊接。

38.本发明的较佳的实施例中,焊接头3内设有一超音波产生装置和连接超音波产生装置的一换能器,则步骤s4中,停止下压焊接头3后,通过换能器将超声波产生装置释放的超音波能量转换为震动能量,并经由焊接头3传导至引线框架1。

39.本发明的较佳的实施例中,引线框架1的材质为铝,载体2的材质为铜。

40.具体地,本实施例中,引线框架1采用铝制备得到,载体2采用铜制备得到,使得在焊接过程中更易摩擦热熔。

41.本发明的较佳的实施例中,步骤s4中,引线框架1和载体2之间产生高速震动摩擦实现铝和铜的分子间熔合,进而完成焊接。

42.本发明的较佳的实施例中,焊接头3的材质为高硬度脆性合金。

43.具体地,本实施例中,高硬度脆性合金制备得到的焊接头3在焊接过程中不和铜材质及铝材质发生反应,有利于减少焊接头3的损耗及焊接表面的金属碎屑污染。

44.本发明的较佳的实施例中,步骤s1中,通过真空吸附夹具吸附固定载体2,且真空吸附夹具吸附载体2的真空值小于-85kpa。

45.本发明的较佳的实施例中,步骤s1中,引线框架的焊接区域固定于载体的焊接区域的上方时,引线框架的焊接区域与载体的焊接区域之间于水平面上的总公差小于0.1mm,于垂直面上的总公差小于0.02mm。

46.本发明的较佳的实施例中,步骤s1中,通过伺服电机控制夹具压爪夹取固定待焊接的引线框体,并控制夹具压爪带动引线框架1的焊接区域移动至载体2的焊接区域的上方。

47.具体地,本实施例中,引线框架1可以通过多个夹具压爪进行固定,载体2通过真空吸附夹具进行固定,保证焊接头3下压时,最大程度地减少引线框架1和载体2之间的位移,保证两者间的静摩擦,有效减少能量散失。

48.具体地,本实施例中,通过控制引线框架1及载体2水平面上和垂直面上的总公差可以进一步减少引线框架1和载体2之间的位移,提高焊接效果。

49.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1