一种晶片热分离方法与流程

1.本发明属于半导体加工领域,涉及一种从sic等晶锭上分离薄晶片的方法,具体为一种晶片热分离方法,该方法在已经形成破坏层的晶锭上利用热收缩材料实现薄晶片分离。

背景技术:

2.以sic、gan为代表的宽禁带半导体已被列入我国“十四五”发展规划,是我国重点发展的高科技新材料产业。受益于 5g 通信、国防军工、新能源汽车和新能源光伏等领域的发展,sic、gan需求增速可观。但其晶锭硬度高、切割难度高、晶锭切割线损耗大,导致单晶衬底材料占器件成本50%以上,限制了器件的广泛应用。

3.晶锭激光切片技术,是将激光垂直照射于晶锭表面,在其内部距离表面指定深度的地方聚焦,此处激光能量达到晶锭的破坏阈值,形成晶锭破坏层,以此破坏层作为分离面,再通过各种方法实现晶片从晶锭上的分离。该技术被认为是降低sic衬底成本的有效手段,有望成为第三代半导体衬底加工流程中的核心工艺。

4.目前工艺上较成熟的剥离方法主要为“冷剥离”,但冷剥离方法需要预制一种带有多类参杂物的pdms层,工艺复杂,而且需要将晶锭放入液氮中制冷使pdms层产生收缩力,使晶片剥离,该过程收缩力控制难度大,易造成碎片,操作复杂,不易于实现自动化生产。

技术实现要素:

5.本发明针对已通过激光改质工艺生成破坏层的晶锭进行晶片分离时易造成碎片和操作复杂的问题,提出一种晶片热分离方法,该方法通过加热,使贴附在晶锭表面的热缩性材料收缩,进而使晶片发生微变形,在变形应力的作用下,晶片和晶锭以破坏层为界面实现分离。通过该方法分离晶片,操作简单、效率高。

6.本发明是采用如下的技术方案实现的:一种晶片热分离方法,包括以下步骤:s1、使晶锭产生破坏层:采用激光垂直照射的方法,在晶锭指定深度生成一破坏层;s2、粘贴热缩性材料:采用粘接剂将热缩性材料粘接于晶锭上待分离晶片的上表面,粘接过程要确保粘接剂涂布均匀,热缩性材料粘接牢固,粘接剂涂布厚度范围为0~0.5mm,热缩性材料厚度范围为0.1~2mm;s3、加热热缩性材料,产生收缩力,实现晶片的剥离:待粘接剂完全固化后,对热缩性材料进行加热,使其收缩,在收缩力的作用下,晶锭的破坏层受应力产生裂纹,由边缘至内部逐渐实现待分离晶片从晶锭上的分离,待分离晶片实现分离后,将热缩性材料及粘接剂去除。

7.上述的一种晶片热分离方法,加热时,为了实现材料可控地热缩变形,以及应力可控地加载在晶锭上,既可实现分离也避免被分离晶片遭到破坏,采用选择性加热方式,选择性加热是指对热缩性材料指定区域进行加热,使其发生热缩变形,而未加热区域则不变形,

通过该方式,只要改变加热区域即可控制热缩性材料整体的变形程度,进而改变作用在晶锭上的力,实现对晶锭的可控加力。

8.上述的一种晶片热分离方法,选用激光加热方法完成热缩性材料的选择性加热,控制激光能量,使加热温度大于热缩性材料的收缩阈值,但不至于将热缩性材料烧坏。根据晶片分离所需应力,设计加热区域,使晶锭受到的应力能够实现剥离,但不会导致被剥离的晶片被损坏。加热路径由外向内逐圈扫描加热,控制分离裂缝由外向内逐步扩展,直至完全分离。

9.上述的一种晶片热分离方法,采用石英灯结合遮光罩加热方法完成热缩性材料的选择性加热,石英灯为加热源,控制热量输出,使加热温度大于热缩性材料的收缩阈值,但不至于将热缩性材料烧坏。设计适当的遮光罩结构,控制热缩性材料的被加热区域,使晶锭受到的应力能够实现剥离,但不会导致被剥离的晶片被损坏。

10.上述的一种晶片热分离方法,粘接剂采用环氧树脂胶,涂布厚度0.1mm,热缩性材料采用辐射交联聚烯烃,厚度0.6mm。

11.上述的一种晶片热分离方法,去除热缩性材料及粘接剂时,根据粘接剂的特性,选择合适的溶剂,溶解粘接剂,去除热缩性材料,为提高去除效率,先采用机械方法,去除一部分热缩性材料,再采用溶剂去除。

12.本发明提供了一种借助于热缩性材料对已形成破坏层的晶锭实现薄晶片的分离方法,特别地,在加热过程采用选择性加热方式,使热缩性材料的收缩程度可控地进行,从而避免收缩应力太大导致的晶片破碎。

附图说明

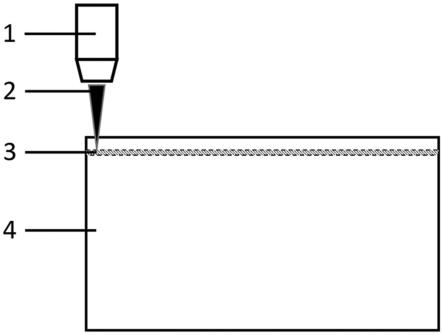

13.图1是激光照射晶锭形成破坏层过程示意图。

14.图2是激光照射晶锭形成破坏层过程激光运行路径示意图。

15.图3是晶锭粘贴热缩性材料后示意图。

16.图4是对热缩性材料加热过程示意图。

17.图5是遮光罩结构示意图。

18.图6是加热后剥离效果示意图。

19.图中:1-物镜,2-激光束,3-破坏层,4-晶锭,5-扫描路径,6-待分离晶片,7-粘接剂,8-热缩性材料,9-石英灯,10-遮光罩,11-透光区,12-遮光区。

具体实施方式

20.下面结合附图对本发明进行详细说明:首先需在晶锭4上产生破坏层3,如图1所示,激光通过物镜1形成汇聚的激光束2,激光束在其焦点处能量聚集达到极高的密度,激光能量超过晶锭4材料的损伤阈值,晶锭结构将被破坏。激光束2按照图2示意路径扫描整个晶锭,即可在距晶锭表面一定高度形成易于分离的破坏层3。

21.然后在形成破坏层3的晶锭4上粘贴热缩性材料8。采用高粘性的粘接剂7将热缩性材料8粘接于包含破坏层3的晶锭4上待分离晶片6的上表面,粘接过程要确保粘接剂7涂布均匀,热缩性材料8粘接牢固,粘接剂7涂布厚度范围为0~0.5mm,热缩性材料8厚度范围为

0.1~2mm。作为一个实例,粘接剂7可采用环氧树脂胶,涂布厚度0.1mm,热缩性材料8采用辐射交联聚烯烃,厚度0.6mm。

22.下一步,加热热缩性材料8,使其产生收缩力,实现晶片的剥离。待粘接剂7完全固化后,对热缩性材料8进行加热,使其收缩,收缩力通过粘接剂7、待分离晶片6传导至破坏层3上,在收缩力的作用下,晶锭的破坏层3受拉应力产生较大裂纹,由边缘至内部逐渐实现待分离晶片6从晶锭4上的分离,分离示意如图6所示。加热时,为了实现材料可控地热缩变形,以及应力可控地加载在待分离晶片6上,既可实现分离也要避免被分离晶片遭到破坏,本发明采用选择性加热方式。选择性加热是指对热缩性材料8指定区域进行加热,使其发生热缩变形,而未加热区域则不变形,通过该方式,只要改变加热区域即可控制热缩性材料8整体的变形程度,进而改变作用在晶锭上的力,实现对晶锭的可控加力。实例1:如图4所示,采用石英灯9结合遮光罩10结构加热,石英灯9为加热源,控制热量输出,使加热温度大于热缩性材料的收缩阈值,但不至于将热缩性材料8烧坏。设计适当的遮光罩10结构,如图5示意,合理布置遮光区12及透光区11的分布及面积比例,控制热缩性材料的被加热区域,使晶锭受到的应力能够实现剥离,但不会导致被剥离的晶片被损坏。实例2:选用激光加热方法完成热缩性材料8的加热。控制激光能量,使加热温度大于热缩性材料的收缩阈值,但不至于将热缩性材料烧坏。根据晶片分离所需应力,设计加热区域,使晶锭受到的应力能够实现剥离,但不会导致被剥离的晶片被损坏。加热路径由外向内逐圈扫描加热,控制分离裂缝由外向内逐步扩展,直至完全分离。

23.待分离晶片6实现分离后,需将热缩性材料8及粘接剂7去除。可根据粘接剂的特性,选择合适的溶剂,溶解粘接剂,去除热缩性材料8;为提高去除效率,可先采用机械方法,去除一部分热缩性材料8,再采用溶剂去除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1