一种强化冷却热轧轧辊的方法与流程

1.本发明属于轧辊冷却技术领域,具体涉及一种强化冷却热轧轧辊的方法。

背景技术:

2.热轧是相对于冷轧而言的,冷轧是在再结晶温度以下进行的轧制,而热轧就是在再结晶温度以上进行的轧制。热轧时金属塑性高,变形抗力低,大大减少了金属变形的能量消耗,能够显著降低能耗、降低成本。热轧能够使金属或合金铸造状态的粗大晶粒破碎,显著裂纹愈合,减少或消除铸造缺陷,将铸态组织转变为变形组织,提高金属或合金的加工性能。

3.热轧通过精轧机组进行,常用的有f1-f4精轧机组和f1-f7精轧机组,即通过4架或7架轧机组成。通过轧机的轧辊对带钢进行热轧,实际生产以f2轧机和f3轧机为主。轧辊表面质量直接影响产品表面质量,特别是高端汽车板表面质量要求极为苛刻。由于生产节奏快,轧辊升温过快,轧辊表面迅速产生较厚的氧化膜,加上轧制间隙短,轧辊得不到充分冷却,导致轧辊表面氧化膜剥落,使热轧产品产生麻面,严重影响产品质量,所以需要临时更换轧辊,也因此造成生产计划中断,对生产效率和成本控制均有较大影响。所以轧辊的冷却效果尤为重要。

技术实现要素:

4.本发明的目的在于提供一种强化冷却热轧轧辊的方法,以解决背景技术中的问题。

5.本发明的目的可以通过以下技术方案实现:

6.一种强化冷却热轧轧辊的方法,对轧机的轧辊进行冷却,包括如下步骤:

7.步骤一:在轧辊水平方向两侧设置冷却喷嘴,冷却喷嘴与外部水冷却系统连接,通过冷却喷嘴向轧辊表面喷射冷却水;轧机的轧辊包括上工作辊和下工作辊,上工作辊和下工作辊分别在轧机入口侧设置的冷却喷嘴排数为n排,上工作辊和下工作辊分别在轧机出口侧设置的冷却喷嘴排数为n+1排;开启水冷却系统,向上工作辊和下工作辊两侧的冷却喷嘴中通入冷却水。

8.步骤二:设定轧制间隙的时间为18s,即对应轧机机架抛下上一块钢带到飞剪切头下发下一块钢带之间的时间;每架轧机冷却水总流量由原来的750m3/h提高为1200m3/h,并且在热轧过程中保持1200m3/h的流量不变。

9.步骤三:将轧辊怠速状态下的线速度由原来的1.4m/s提高至3.0m/s,增加轧辊在轧制间隙的冷却次数。

10.进一步地,设定轧辊的直径为d,冷却幅度为冷却喷嘴喷出的冷却水在轧辊轴向上的长度,冷却喷嘴的冷却幅度为dπ/4(n+1)。

11.本发明的有益效果:

12.本发明强化冷却热轧轧辊的方法在时间有限的轧制间隙,将轧辊怠速状态下的线

速度由1.4m/s提高到3m/s,增加轧辊怠速状态下的线速度后使轧辊在相同时间内转动次数增加,轧辊表面与冷却水的热量交换频次增加,并且冷却水的总流量由750m3/h提高至1200m3/h,使轧辊在辊身长度方向左右两部分的温度在60℃内,轧辊中部的温度在65℃以内,轧辊的冷却效果更优,抑制轧辊表面氧化膜的生成,减少氧化膜的剥落,有利于提高轧辊的表面质量,热轧的产品表面无麻点,满足高端汽车板的要求,从而也减少了热轧产品因产生麻面而更换轧辊的次数,有利于控制成本并保证生产效率。优化后的轧辊怠速状态下的线速度接近且小于轧辊正常轧制时的转速,在下一次轧制时无需降速,避免齿轮箱损坏等情况发生,有利于应用于企业长期生产。

附图说明

13.下面结合附图对本发明作进一步的说明。

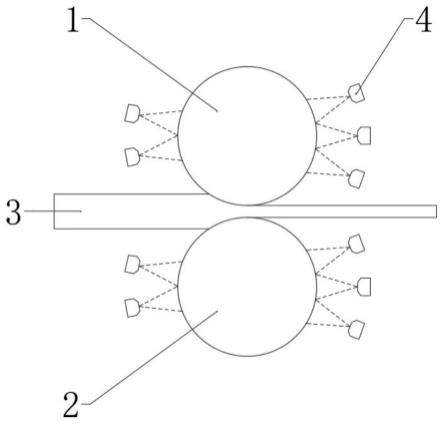

14.图1是本发明中轧机的工作示意图;

15.图2是本发明冷却热轧轧辊的方法优化前轧辊的表面质量图;

16.图3是本发明冷却热轧轧辊的方法优化后轧辊的表面质量图;

17.图4是本发明冷却热轧轧辊的方法优化前热轧钢带的表面质量图;

18.图5是本发明冷却热轧轧辊的方法优化后热轧钢带的表面质量图;

19.图6是本发明的麻面换辊趋势图。

20.图中:1、上工作辊;2、下工作辊;3、钢带;4、冷却喷嘴。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.实施例1

23.请参阅图1,一种强化冷却热轧轧辊的方法,包括如下步骤:

24.步骤一:轧机的轧辊包括反向转动的上工作辊1和下工作辊2,钢带3通过上工作辊1和下工作辊2之间被轧机轧制;在轧辊水平方向两侧设置冷却喷嘴4,冷却喷嘴4与外部水冷却系统连接;上工作辊1和下工作辊2分别在轧机入口侧设置2排冷却喷嘴4,上工作辊1和下工作辊2分别在轧机出口侧设置有3排冷却喷嘴,启动水冷却系统,通过冷却喷嘴4向轧辊表面喷射冷却水。

25.步骤二:以直径为800mm轧辊为例,设定轧制间隙的时间为18s,即对应轧机机架抛下上一块钢带3到飞剪切头下发下一块钢带3之间的时间;调节每架轧机冷却水总流量为1200m3/h,并且在热轧过程中保持该流量不变。

26.步骤三:将轧辊怠速状态下的线速度由原来的1.4m/s提高至3.0m/s,优化后的轧辊怠速状态下的线速度接近且小于轧辊正常轧制时的转速,增加轧辊在轧制间隙的冷却次数,优化后的冷却次数为原来的2.14倍。

27.实施例2

28.以f1-f4精轧机组生产usibor1500为例,其中f1轧机到f4轧机的轧辊直径由大变

小,通过实施例1中方法改进后,对轧辊辊身长度方向(左、中、右)上冷却后的温度进行统计,并以原冷却条件为对比,记录f2轧机和f3轧机优化前后轧辊的温度,如表1所示:

29.表1

[0030][0031]

由表1可以看出,f2轧机的轧辊直径大于f3轧机的轧辊直径,在相同的线速度下,直径大的轧辊比直径小的轧辊转动的次数少,则f3轧机的轧辊与冷却水交换的次数更多,所以f3轧机轧辊的冷却效果较f3轧机轧辊的冷却效果好。在优化压辊冷却方法后,轧制间隙内f2轧机和f3轧机的轧辊温度明显下降。

[0032]

观察优化前后f2轧机下工作辊2及热轧钢带3表面质量,请参阅图2-图5。其中,图2为优化前轧辊的表面质量图,图3为优化后轧辊的表面质量图,在冷却方法优化后,轧辊的表面光洁平滑;图4为生产usibor1500钢带3,冷却方法优化前热轧的钢带3的表面质量图,图5为冷却方法优化后热轧的钢带3的表面质量图,优化前钢带3表面有大量麻面,而优化后,热轧的钢带3表面光洁平整,产品质量有所提升。

[0033]

实施例3

[0034]

以涟钢(湖南华菱涟源钢铁有限公司)2250热轧板厂的生产为例,该热轧板厂在2022年3月按照该方法进行热轧轧辊冷却方法的优化,根据调度生产日志,统计优化前后因产品产生麻面而换辊的次数(2021年11月-2022年5月,每月生产计划相同)并绘制麻面换辊趋势图(请参阅图6)。

[0035]

由图5可知,在优化热轧轧辊冷却方法后,因为产品麻面而换辊的次数呈下降趋势,有利于减少换辊次数。

[0036]

需要说明的是,在本文中,诸如术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0037]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1