一种车辆金属履带板着地橡胶复合材料的加工方法与流程

1.本发明属于着地胶成型领域,具体涉及一种车辆金属履带板着地橡胶复合材料的加工方法。

背景技术:

2.履带车辆行动系统金属履带板的着地橡胶材料可大大减缓金属履带对地面的冲击,避免对沥青硬化的平整路面(尤其是高等级公路)的破坏,同时减少了车辆行驶时的震动和噪音,改善车辆行驶中对车载设备仪器的振动损伤。由于金属履带着地橡胶的使用条件通常非常苛刻,容易导致其使用寿命短、替换费用高。

3.在现有技术中,金属履带外挂着地橡胶复合材料的加工方法主要包括以下步骤:(1)将金属板材着地胶粘接表面进行喷砂、抛丸处理,增加金属与橡胶间的粘合面积和粘接强度;(2)将处理后的金属板材与未硫化橡胶一起放入模具内,在一定硫化压力和温度下进行模压硫化成型。采用以上方法制作的着地橡胶复合材料,履带金属板材与橡胶层之间的结合强度较差,在使用过程中的外力作用下容易发生橡胶层的非正常脱落现象,降低了外挂金属橡胶复合材料的使用寿命。另外,步骤(2)的硫化操作工艺时间长,增加了生产周期,降低了生产效率。

技术实现要素:

4.本发明提供一种车辆金属履带板着地橡胶复合材料的加工方法,要解决的技术问题是:解决现有技术中存在的金属板材与橡胶层之间的结合强度较差、生产效率低的技术问题。

5.为了解决以上技术问题,本发明提供了一种履带车辆金属履带板着地橡胶复合材料的加工方法,包括:

6.s1.对金属履带板材的阳极氧化处理,使所述金属件的表面上产生粗糙活化的可用粘接表面,所述粗糙面微裂纹的宽度范围为0.4μm~1.2μm,长度范围为1μm~10μm;

7.s2.对所述金属板材刷涂粘合剂,使所述粘合剂均匀覆盖所述阳极氧化处理面;

8.s3.对所述金属板材进行橡胶注塑,使所述橡胶注射入所述粗糙面并通过所述粘合剂与所述金属板材结合,以在所述金属板材的表面上粘附橡胶层形成所述金属橡胶复合材料,且注塑时使用的所述橡胶为未经硫化处理后的橡胶。

9.优选地,所述粘合剂类型包括单涂粘合剂和双涂粘合剂,具体为开姆洛克系列ch205、ch220、ch233、ch234、ch235、ch236、ch238、ch246、ch250、ch252、ch257的一种或多种。

10.优选地,在步骤s1中,对所述金属件进行阳极氧化处理时使用的电解液包括硫酸、草酸、柠檬酸、乳酸、磺基有机酸的一种或多种。

11.优选地,在步骤s1中,阳极氧化的温度为25℃~40℃,阳极氧化的时间为25min~45min,阳极氧化的电流密度为0.8a/dm2~1.4a/dm2。

12.优选地,在步骤s2和步骤s3之间还包括:对刷涂在所述金属板材上的粘合剂进行干燥,干燥温度为60℃~100℃,干燥时间为15分钟~40分钟。将所述金属件放入注塑模具中,并对所述金属件进行预热。

13.优选地,在步骤s3中,注塑速度为70mm/s~110mm/s。

14.进一步地,在步骤s3中,注塑压力为60mpa~120mpa。

15.有益效果:本发明通过对金属板材进行阳极氧化处理,使金属板材的表面上产生粗糙面,粗糙面上的微裂纹能增加粘合剂与金属板材之间的结合面积,进而提高了橡胶层与金属板材之间的结合强度,有效地避免了橡胶层脱落现象的发生,提高了履带车辆金属履带着地橡胶复合材料的使用寿命;另外,由于采用注射硫化成型工艺,自动化程度高、人工劳动强度低,增加了金属履带板着地橡胶复合材料制品外形尺寸的均一性和稳定性,有利于连续化生产。

附图说明

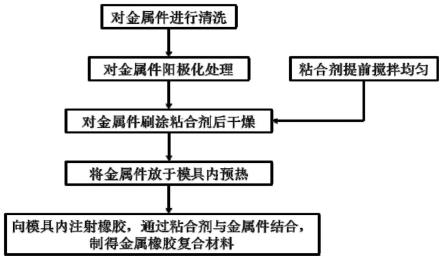

16.图1.金属橡胶复合材料制备流程图

17.图2.金属橡胶复合材料结构示意图。

具体实施方式

18.为使本发明的目的、内容和优点更加清楚,下面对本发明的具体实施方式作进一步详细描述。

19.本发明提出的一种一种履带车辆金属履带板着地橡胶复合材料的加工方法,包括:

20.s1.对金属(钛合金材质)履带板材的阳极氧化处理,使所述金属件的表面上产生粗糙活化的可用粘接表面,所述粗糙面微裂纹的宽度范围为0.4μm~1.2μm,长度范围为1μm~10μm;

21.s2.对所述金属板材刷涂粘合剂,使所述粘合剂均匀覆盖所述阳极氧化处理面;

22.s3.对所述金属板材进行橡胶注塑,使所述橡胶注射入所述粗糙面并通过所述粘合剂与所述金属板材结合,以在所述金属板材的表面上粘附橡胶层形成所述金属橡胶复合材料,且注塑时使用的所述橡胶为未经硫化处理后的橡胶。

23.实施例一

24.具体地,在步骤s1之前还包括:对金属件进行脱脂和(钛合金、铝合金)阳极氧化处理或(钢)磷化处理。优选地,可以对金属件1先进行蒸汽脱脂,例如在50℃饱和na2cr2o7溶液中浸渍15分钟,然后冷水洗、开水洗和干燥;然后进行磷化处理,控制磷化膜的厚度在3.5g/m2左右。

25.在步骤s1中,对金属件1进行阳极氧化处理时使用的电解液包括硫酸、草酸、磺基有机酸和/或乳酸。在本实施例中,对金属件1进行阳极氧化处理时使用的电解液由去离子水、无水乙醇、硫酸、草酸和乳酸组成。其中,硫酸浓度为140g/l,草酸浓度为15g/l,乳酸浓度为4g/l。

26.进一步地,在步骤s1中,将电解液配置好后,还需将电解液放入水浴锅中进行预热,将电解液预热至阳极氧化的温度35℃后,将金属件放入电解液中,对金属件进行阳极氧

化处理。

27.在本实施例中,阳极氧化的温度为35℃,阳极氧化的时间为30min,阳极氧化的电流密度为1.2a/dm2。在上述阳极氧化条件下,即可在金属件的表面上获得所需的粗糙面特征。

28.在步骤s1和步骤s2之间还包括:在使用粘合剂前,对其用铁棒搅拌或其他机械搅拌10分钟~20分钟,直至粘合剂混合均匀、无沉底;粘合剂在使用过程中,需要定时搅拌。

29.在步骤s2和步骤s3之间还包括:对刷涂在所述金属板材上的粘合剂进行干燥。

30.在本实施例中。分别用开姆洛克ch205和ch220作为底涂和面涂粘合剂,每层粘合剂刷涂完成后放入烘箱干燥,干燥温度为70℃,干燥时间为20分钟,将所述金属板材放入注塑模具中,并对所述金属板材进行预热,预热温度为143度,预热时间为3分钟。

31.进一步地,在步骤s3之前还包括:需对橡胶进行返炼、挤出成条以便顺利向注射机喂料。本实施例返炼温度为70℃,返炼5分钟。

32.在步骤s3中,优选的注塑速度为90mm/s。提高注塑速度有利于排出粗糙面微裂纹内的空气,使橡胶能够完全进入到微裂纹内,与微裂纹全面地接触,从而保证橡胶层与金属件之间的结合强度。

33.进一步地,在步骤s3中,优选的注塑压力为80mpa,注塑模温度为143℃,保压时间为20秒,硫化时间为50分钟。

34.实施例二

35.本实施例提供另外一种履带车辆外挂金属橡胶复合材料的加工方法,本实施例与实施例一的区别之处在于,所选用的粘合剂不同,且金属件的阳极化条件以及相应的粘合剂的刷涂和干燥方法有所不同。

36.具体地,金属的阳极化条件:阳极氧化的温度为40℃,阳极氧化的时间为20min,阳极氧化的电流密度为0.8a/dm2。所用粘合剂为开姆洛克ch250,刷涂干燥方法为:按每层粘合剂刷涂完成后放入烘箱干燥,干燥温度为80℃,干燥时间为30分钟。

37.本实施例提供一种履带车辆履带着地橡胶复合材料的加工方法,需要指出的是,金属件可采用钛合金、铝合金或铜合金等材料,在本实施例中金属件选用的是碳钢材料,进行磷化处理。橡胶层可采用未硫化天然橡胶或丁苯橡胶等,在本实施例中橡胶层选用的是天然橡胶,当然,在其他实施例中,橡胶层的材料还可以根据实际需求进行调整,并且橡胶层并不仅限于选用橡胶类的材料,还可以采用塑料等能够通过注塑成型的材料,在此不作限制。在本实施例中,通过注塑仅在金属件的顶面上粘附了橡胶层,在其他实施例中,还可以通过注射在橡胶层上继续注入其他种类未硫化胶料,实现双胶料注射。另外,金属橡胶复合材料的结构和形状也不仅限于图2所示的结构和形状,可根据实际需求进行调整。

38.金属与橡胶属于异质材料,两者模量相差大,一般采用金属喷砂加刷涂粘合剂然后与橡胶一起进行热硫化成型,提高界面强度是增进粘合效果首先需要解决的问题。喷砂是利用高速喷射的金属或石英砂流的冲击作用清理和粗化基体表面的过程,但喷砂工艺会有少量钢砂损耗及产生不规则大小、形状和粗颗粒的喷砂粉尘。而经阳极氧化形成的粗糙面上微裂纹内含有大量的羟基基团,粘合剂可以与羟基基团形成共价键结合,从而提高了粘合剂与金属之间的结合力,进而进一步增强了橡胶层与金属之间的结合强度;其次,粘合剂可以通过范德华力以及分子间吸引力对橡胶基团产生强烈的吸引力,从而改善橡胶基团

对金属件表面的张力和润湿能力,使橡胶层更易于粘附在金属件上;最后,粘合剂还可以减小应力集中现象的发生,由于橡胶在硫化过程中尺寸会发生轻微变化,所以容易在结合处产生较大附加应力,导致应力集中的现象发生,而粘合剂可以在橡胶层与金属之间形成界面层,且其模量介于橡胶层与金属件的模量之间,从而使收缩产生的附加应力逐层均匀地传递,大大避免了应力集中现象的发生。

39.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1