一种饱水考古木材仿真样品及制备方法与流程

1.本发明涉及饱水木质文物保护研究领域,尤其涉及一种饱水考古木材仿真样品及制备方法。

背景技术:

2.近年来随着我国水下考古事业的蓬勃发展,大量古代沉船被发现并被陆续整体打捞,除了沉船中的大量货物之外,饱水考古木材作为沉船的主体部分,是海洋文化遗产的重要载体,是研究我国悠久历史文化的珍贵实物资料,其科学保护与保存是服务于国家“历史文化遗产保护利用”战略,加强文物价值挖掘、保护修复与利用的重要途径。科学认知饱水考古木材是对其保护与保存的基础,但无论是保存状况评估还是保护效果评价均难以避免使用珍贵的文物材料,尤其是物理力学性能评估,往往需使用大量样品,不符合“非破坏性保护研究”原则。除样品珍贵无法直接大量使用文物样品试验研究之外,饱水考古木材的外观形态虽然看似完好,但内部结构经长期水埋已发生了不同程度的降解,往往形成多孔残余结构(如图1所示,其中a为古代沉船船体,b为沉船部分木构件,c为木构件局部图,d为实验室采集样品),已成为不同于现代木材的“新材料”,在保存过程中极易损毁,研究过程中发现饱水考古木材的性质不均一,测试数据变异性极大,为加固保护材料的效果评估带来了极大困扰。文物保护研究领域为了解决以上问题,通常根据文物材料的降解因素或裂化结果制备文物材料仿真样品。

3.国内外饱水考古木材仿真样品制备主要是碱浸渍法,使用高浓度碱溶液在常温常压下长时间浸渍。现有技术中也曾存在使用低浓度碱溶液在高温高压下成功制备出饱水考古木材模拟样品的方案,但该条件仅可模拟碱性环境中的饱水考古木材。研究表明,碱性环境中木材细胞壁(含有纤维素、半纤维素和木质素)中的纤维素和木质素会大量降解,但是目前打捞出水的大部分饱水考古木材是由于文物木材中缓慢释放的酸和沉船中的铁钉等含铁物质发生缓慢的氧化还原反应所致,因此酸和铁离子作为沉船木材等饱水考古木材的降解因素应被高度重视,并可作为饱水考古木材仿真样品的制备方法,以推进饱水木质文物评估和保护研究,为数量巨大且研究内涵丰富的饱水木质文物提供保护与保存依据,但目前国际仍未见相关报道。

技术实现要素:

4.为了实现以上目的,本发明提供一种饱水考古木材仿真样品及制备方法,通过fe

3+

催化hcl高压水热处理定向大量脱除木材细胞壁(含有纤维素、半纤维素和木质素)中的半纤维素,同时少量降解纤维素和木质素,使得木质素相对含量显著提高,并用低浓度naoh溶液中和剩余的酸溶液并润胀木材样品,同时使用去离子水去除降解产物和附着物,通过控制木材最大含水率精准控制木材的降解程度(目前国际通用的轻度降解饱水考古木材的最大含水率低于185%,中度降解饱水考古木材的最大含水率介于185%和400%,重度降解饱水考古木材的最大含水率高于400%),制备与考古木材性能接近的仿真样品。

5.本发明是通过以下技术手段实现的:

6.根据本发明技术方案的第一方面,提供一种饱水考古木材仿真样品的制备方法,所述制备方法包括如下步骤:

7.(1)将健康木材锯解为所需尺寸的木材样块,浸入含铁离子的酸性混合溶液中,形成预浸渍木材样块;

8.(2)将所述酸性混合溶液和预浸渍木材样块移入水热设备,在高温高压下进行水热处理;

9.(3)取出经水热处理后的木材样块进行碱浸渍,洗去水热处理中产生的附着物,中和剩余的酸,并继续润胀反应;

10.(4)取出碱浸渍后的木材样块并持续清洗,直至碱溶液完全脱除,得到饱水考古木材仿真样品。

11.进一步地,所述步骤(1)中,所述酸性混合溶液为用沸水配制的含有0.1wt%~0.8wt%hcl和3~10mg/g fecl3的溶液。

12.这里,基于在0.1wt%~0.8wt%盐酸浓度范围内制备的样品,特给出3~10mg/g的fecl3使用范围,当用量低于3mg/g时达不到预计效果,高于10mg/g则会导致木材中fe含量过高,和考古木材存在偏差,并且会对后续加固试验对比分析造成干扰。

13.进一步地,所述步骤(1)中:

14.单个木材样块体积在20cm3以下的小件木材样品(如2

×2×

2cm干缩性试件、3

×2×

2cm顺纹抗压试件),fecl3用量约3~5g/mg;

15.单个木材样块体积为20~100cm3的木材样品(如3.5

×4×

2cm顺纹抗剪试件),fecl3用量约5~8mg/g;

16.单个木材样块体积为100cm3以上的大尺寸木材样品(如30

×2×

2cm抗弯试件),fecl3用量约8~10mg/g。

17.进一步地,所述步骤(1)中:

18.轻度降解样品(含水率185%以下),hcl浓度约0.1wt%;

19.中度降解样品(含水率185%~400%),hcl浓度约0.2wt%~0.5wt%;

20.高度降解样品(含水率400%以上),hcl浓度约0.5wt%~0.8wt%。

21.进一步地,所述步骤(1)中,将木材样块完全浸入所述酸性混合溶液中,反复抽放真空处理,使所述酸性混合溶液在正负压循环下完全浸入所述木材样块内部使其下沉不再上浮,形成预浸渍木材样块。

22.进一步地,所述抽真空操作具体为:放入抽真空装置中,抽真空至-8~-3kpa,将所述木材样块中的空气抽出维持5~10秒后卸真空,快速反复进行5至10次,直至所述混合溶液完全浸入所述木材样块内部。

23.进一步地,所述步骤(2)中,所述水热设备为水热釜或自加热式高压反应釜。

24.进一步地,所述步骤(2)中,水热处理过程中液固比值约为8~15,处理后自然降温泄压,或逐渐降低加热温度进行缓慢降温泄压。

25.进一步地,所述步骤(2)中,根据预浸渍木材样块形状尺寸及树种致密程度不同:

26.体积小于100cm3且基本密度小于0.350的预浸渍木材(如,杉木)样块处理温度约150~200℃,处理时间6~12小时;

27.体积大于100cm3且基本密度大于0.350g/cm3的预浸渍木材(如,松木)样块可升温至230℃,可延长浸渍时间至20小时。

28.进一步地,所述步骤(3)中,碱浸渍所用碱溶液为naoh溶液。

29.进一步地,使用的naoh溶液浓度为0.5wt%~2wt%,浸渍时间为10~48小时。

30.这里,基于在0.1wt%~0.8wt%盐酸浓度范围内制备的样品,特给出0.5wt%~2wt%的naoh溶液浓度使用范围,当浓度低于0.5wt%时达不到对样品进一步降解和润胀的效果,高于2wt%则会导致样品木质素大量降解,与考古木材实际降解机理存在较大差异,并且润胀作用极大加强,最终造成样品不成形,甚至完全烂掉。

31.进一步地,所述步骤(3)中,根据水热处理后的木材样块形状尺寸及树种致密程度不同:

32.体积小于100cm3且基本密度小于0.320g/cm3的木材(如,杉木)样块浸渍时间约10~24小时;

33.体积大于100cm3且基本密度大于0.320g/cm3的木材(如,马尾松)样块可延长浸渍时间至48小时。

34.进一步地,所述步骤(3)中,

35.轻度降解样品(含水率185%以下),naoh浓度约0.5wt%;

36.中度到高度降解样品(含水率185%以上),naoh浓度约0.5wt%~1wt%。

37.进一步地,所述步骤(3)中,含水率达600%以上的样品naoh浓度可提高至2wt%。

38.进一步地,所述步骤(4)的具体步骤为:将碱浸渍后的木材样块从碱溶液中捞出充分冲洗表面,然后放入清水中,利用搅拌装置在流动水中再次加速清洗,过程中多次换水,用复合电极式ph计测量浸泡水体和木材表面均呈中性(ph=7)时清洗完成,由此得到饱水考古木材仿真样品。

39.进一步地,所述步骤(4)中使用的清水是纯水,ph测试精度0.01。

40.根据本发明技术方案的第二方面,提供一种饱水考古木材仿真样品,所述饱水考古木材仿真样品采用根据以上任一方面所述的制备方法制备获得。

41.与现有技术相比,本发明具有如下优点:

42.1)本发明hcl浓度仅为0.1wt%~0.8wt%,naoh浓度0.5wt%~2wt%,减少化学药品用量,节约成本,减少试验废液,实现绿色制备。

43.2)利用铁离子催化hcl高压水热联用的工艺,使木材细胞壁中的半纤维素在铁离子和酸离子的共同作用下降解而木质素和纤维素受影响较小,降解机制与真实饱水考古木材更为接近。

44.3)相比现用其他方法,所制备的仿真样品最大含水率(145%~633%)更为可控,可根据需求制备不同降解程度(最大含水率)的仿真样品。

45.4)由于在步骤(2)中对样品提前进行了预浸渍,使酸溶液充分进入木材内部,以保障木材降解的均匀性。因此,本发明制备的仿真样品与饱水考古木材相比变异性相对较小,可用于力学测试、建模和加固效果评估,可为木制文物保护研究提供足够的样品支持,避免了对木质文物研究过程中的大量破坏性取样。

46.5)本发明操作简便、制备效率比现有方法高,制备效果与真实饱水考古木材相近,适用于不同尺寸、树种和降解程度饱水考古木材仿真样品的制备,能够满足在短时间内批

量制备高重复性仿真试样的要求。

附图说明

47.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

48.图1示出现有技术中饱水考古木材结构示意图。

49.图2示出健康木材和碱、酸法制备高度降解模拟样品及高度降解考古样品红外光谱图。

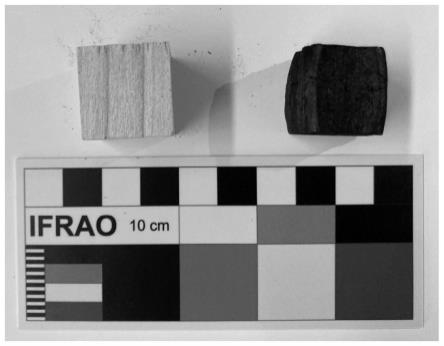

50.图3示出根据本发明技术方案的实施例1样品降解前后对照图(左为降解前,右为降解后)。

51.图4示出对比实施例1样品降解前后对照图(左为降解前,右为降解后)。

52.图5示出对比实施例2样品降解前后对照图(左为降解前,右为降解后)。

53.图6示出对比实施例3样品降解前后对照图(左为降解前,右为降解后)。

54.图7示出对比实施例4样品降解前后对照图(左为降解前,右为降解后)。

55.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

56.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的例子。

57.本公开的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本公开的实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。

58.此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

59.多个,包括两个或者两个以上。

60.和/或,应当理解,对于本公开中使用的术语“和/或”,其仅仅是一种描述关联对象的关联关系,表示可以存在三种关系。例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

61.本发明涉及木质文物保护领域,提供了一种关于饱水考古木材仿真样品及其高效制备方法。该制备方法包括:通过反复抽放真空正负压循环,将0.1wt%~0.8wt%hcl和3~10mg/gfecl3的混合溶液浸渍入健康木材内部;将预浸渍木材及混合溶液移入密闭水热装置中,在150~230℃高温高压下进行6~20小时水热处理;将水热处理后木材移入0.5wt%

~2wt%的naoh溶液,浸渍10~48小时;清洗至中性,获得饱水考古木材仿真样品。

62.更为具体地,该方法包括以下制备步骤:

63.(1)样品准备与溶液配制:将现代健康木材锯解为所需尺寸的试块,用沸水配制hcl和fecl3混合溶液。其中,该步骤(1)中配制的混合溶液中hcl浓度约为0.1wt%~0.8wt%(质量分数),fecl3与木材的质量比例约为3~10mg/g。

64.(2)预浸渍:将木材样块浸入混合溶液后反复抽放真空处理,使溶液在正负压循环下浸入木材内部,直至试样饱水不再上浮。其中,该步骤(2)预浸渍过程中,溶液温度保持在约85℃,用玻璃板等重物将木块完全压入溶液中;压力约为-5kpa,根据木材尺寸形状及致密程度不同,反复抽放真空5~10次。

65.(3)水热处理:将混合溶液和预浸渍后木材移入水热设备,在高温高压下进行水热处理。其中,该步骤(3)水热处理过程中,根据木材尺寸形状体积及所需降解程度不同,水热温度约为150~230℃,处理时间约为6~20h;水热处理设备采用烘箱供热式水热釜,或自加热式高压反应釜。

66.(4)碱浸渍:水热釜降至常温后取出试样,放入naoh溶液中继续润胀反应。其中,该步骤(4)碱浸渍使用的naoh溶液浓度约为0.5wt%~2wt%,根据木材尺寸形状体积及所需降解程度不同,浸渍时间约为10~48小时。

67.(5)清洗:在磁力搅拌器中用流动的清水持续清洗木材在水热处理中产生的附着物并多次换水,直至水体和木材表面ph为7。其中,该步骤(5)清洗使用的清水为高纯水,ph采用复合电极式ph计测试,精度为0.01。

68.化学分析

69.为进一步证明本发明技术方案制备的仿真样品与其它较常用方法(碱法)制备的模拟样品相比仿真程度更高,特将本发明制备的高降解程度仿真样品与碱法高降解程度模拟样品、高降解程度考古样品以及健康木材样品进行红外光谱表征,结果表明本发明制备的模拟样品降解机理和降解效果与考古木材更为接近。

70.如图2所示,本发明制备的仿真样品、碱法模拟样品和考古木材在1730cm-1

处半纤维素侧链峰均消失,说明本发明仿真方法与碱法模拟样品均可降低半纤维素相对含量;但与考古木材相比,碱法模拟样品木质素1660cm-1

处的木质素c=o拉伸振动吸收峰向高波数方向移动,1225cm-1

处c-c和c-o伸展振动吸收及酚羟基c=o的伸展振动也表明木质素结构也发生了变化,亦即碱法模拟样品不仅脱除了木材中的半纤维素,而且木质素也发生了明显降解,而本发明制备的仿真样品在木质素主要特征峰1660cm-1

处和1225cm-1

处与考古木材一致。

71.综上,本发明制备模拟样品与考古木材的降解机理更为相近,即发生降解的结构成分主要为半纤维素,而且化学结构变化也更接近考古木材。

72.实施例1

73.仿照含水率约340%、基本密度为0.242g/cm3的“南海i号”沉船中度降解饱水马尾松样品进行仿真样品制备:

74.(1)将现代马尾松制成2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制0.2wt%hcl和10mg/g fecl3的混合溶液。

75.(2)将马尾松试样完全浸入如步骤(1)所述制备的混合溶液中,放入真空干燥皿中

抽真空至﹣5kpa保持5秒后放真空,反复抽放真空直至木材试样完全饱水沉入溶液底部。

76.(3)将步骤(2)中预浸渍后的马尾松试样30个和按步骤(1)所述制备的混合溶液2500ml一起放入容积为7l的反应釜中进行水热处理,温度为190℃,水热处理15h。

77.(4)反应釜降至常温常压后取出试样,放入1wt%naoh溶液浸渍20h。

78.(5)在流水下洗去试样表面溶液和附着物,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

79.经验证,该实施例1制得的饱水马尾松木材试样,最大含水率约为343%,基本密度约为0.253g/cm3,样品制备前后如图3所示。

80.实施例2

81.根据本发明方法制备了轻度降解的饱水考古木材仿真样品:

82.(1)将现代马尾松制成2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制0.1wt%hcl和5mg/g fecl3的混合溶液。

83.(2)将马尾松试样完全浸入如步骤(1)所述制备的混合溶液中,放入真空干燥皿中抽真空至﹣5kpa保持5秒后放真空,反复抽放真空直至木材试样完全饱水沉入溶液底部。

84.(3)将步骤(2)中预浸渍后的马尾松试样30个和按步骤(1)所述制备的混合溶液2500ml一起放入容积为7l的反应釜中进行水热处理,温度为190℃,水热处理6小时。

85.(4)反应釜降至常温常压后取出试样,放入0.5wt%naoh溶液浸渍10h。

86.(5)在流水下洗去试样表面溶液和附着物,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

87.经验证,该实施例2制得的饱水马尾松木材试样,最大含水率约为145%,基本密度约为0.346g/cm3。

88.实施例3

89.根据本发明方法制备了中度降解的饱水考古木材仿真样品:

90.(1)将现代马尾松制成2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制0.2wt%hcl和5mg/g fecl3的混合溶液。

91.(2)将马尾松试样完全浸入如步骤(1)所述制备的混合溶液中,放入真空干燥皿中抽真空至﹣5kpa保持5秒后放真空,反复抽放真空直至木材试样完全饱水沉入溶液底部。

92.(3)将步骤(2)中预浸渍后的马尾松试样30个和按步骤(1)所述制备的混合溶液2500ml一起放入容积为7l的反应釜中进行水热处理,温度为190℃,水热处理15小时。

93.(4)反应釜降至常温常压后取出试样,放入1wt%naoh溶液浸渍24h。

94.(5)在流水下洗去试样表面溶液和附着物,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

95.经验证,该实施例3制得的饱水马尾松木材试样,最大含水率约为330%,基本密度约为0.266g/cm3。

96.实施例4

97.根据本发明方法制备了重度降解的饱水考古木材仿真样品:

98.(1)将现代马尾松制成2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制0.6wt%hcl和5mg/g fecl3的混合溶液。

99.(2)将马尾松试样完全浸入如步骤(1)所述制备的混合溶液中,放入真空干燥皿中

抽真空至﹣5kpa保持5秒后放真空,反复抽放真空直至木材试样完全饱水沉入溶液底部。

100.(3)将步骤(2)中预浸渍后的马尾松试样30个和按步骤(1)所述制备的混合溶液2500ml一起放入容积为7l的反应釜中进行水热处理,温度为200℃,水热处理15小时。

101.(4)反应釜降至常温常压后取出试样,放入1wt%naoh溶液浸渍36h。

102.(5)在流水下洗去试样表面溶液和附着物,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

103.经验证,该实施例4制得的饱水马尾松木材试样,最大含水率约为633%,基本密度约为0.142g/cm3。

104.对比实施例1

105.基于实施例1,本实施例目的在于探讨饱水考古木材和仿真样品制备过程中铁离子的作用效果,制备了未加入铁离子的马尾松饱水考古木材仿真样品。

106.(1)将现代马尾松制成2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制0.2wt%hcl溶液,未加入fecl3。

107.(2)将马尾松试样完全浸入如步骤(1)所述制备的混合溶液中,放入真空干燥皿中抽真空至﹣5kpa保持5秒后放真空,反复抽放真空直至木材试样完全饱水沉入溶液底部。

108.(3)将步骤(2)中预浸渍后的马尾松试样30个和按步骤(1)所述制备的2400ml混合溶液一起放入容积为7l的反应釜中进行水热处理,温度为190℃,水热处理15小时。

109.(4)反应釜降至常温后取出试样,放入1wt%naoh溶液浸渍20h。

110.(5)在流水下洗去试样表面溶液和附着物,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

111.经验证,该对比实施例1制得的饱水马尾松木材试样,最大含水率约为287%,基本密度约为0.278g/cm3。样品制备前后如图4所示,可以看出本实施例中的样品降解效果不如实施例1,即铁离子在饱水考古木材和仿真样品中起到了至关重要的作用。

112.对比实施例2

113.基于实施例1,本实施例目的在于探讨饱水考古木材和仿真样品制备过程中naoh溶液润胀反应的作用效果,制备了未经naoh溶液润胀反应的马尾松饱水考古木材仿真样品。

114.(1)将现代马尾松制成2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制0.2wt%hcl溶液和5mg/g fecl3的混合溶液。

115.(2)将马尾松试样完全浸入如步骤(1)所述制备的混合溶液中,放入真空干燥皿中抽真空至﹣5kpa保持5秒后放真空,反复抽放真空直至木材试样完全饱水沉入溶液底部。

116.(3)将步骤(2)中预浸渍后的马尾松试样30个和按步骤(1)所述制备的2400ml混合溶液一起放入容积为7l的反应釜中进行水热处理,温度为190℃,水热处理15小时。

117.(4)反应釜降至常温后取出试样,未使用naoh溶液浸渍。

118.(5)在流水下洗去试样表面溶液和附着物,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

119.经验证,该对比实施例2制得的饱水马尾松木材试样,最大含水率约为205%,基本密度约为0.291g/cm3。样品制备前后如图5所示,可以看出本实施例中的样品降解效果远不及实施例1,即naoh溶液的润胀反应在仿真样品制备过程中起到了积极作用,使样品的降解

程度在清洗浸渍过程中进一步增加。

120.对比实施例3

121.基于实施例1,本实施例在高于长时间实践所得的推荐盐酸浓度、氢氧化钠浓度和降解反应时间条件下制备马尾松饱水考古木材仿真样品,未能成功制得方针样品。

122.(1)将现代马尾松制成2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制1wt%hcl溶液和5mg/g fecl3的混合溶液。

123.(2)将马尾松试样完全浸入如步骤(1)所述制备的混合溶液中,放入真空干燥皿中抽真空至﹣5kpa保持5秒后放真空,反复抽放真空直至木材试样完全饱水沉入溶液底部。

124.(3)将步骤(2)中预浸渍后的马尾松试样30个和按步骤(1)所述制备的2400ml混合溶液一起放入容积为7l的反应釜中进行水热处理,温度为230℃,水热处理24小时。

125.(4)反应釜降至常温后取出试样,使用2.5wt%naoh溶液浸渍48h。

126.(5)在流水下洗去试样表面溶液和附着物,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

127.经验证,该对比实施例3制得的饱水马尾松木材试样已达到手碰即掉渣的状态,样品制备前后如图6所示,所得样品无法用于饱水考古木材评估与保护研究。

128.对比实施例4

129.基于实施例1,本实施例在低于长时间实践探索的推荐盐酸浓度、氢氧化钠浓度和降解反应时间条件下制备马尾松饱水考古木材仿真样品,未能成功制得方针样品。

130.(1)将现代马尾松制成2

×2×

2cm(轴向

×

弦向

×

径向)的立方体试样,配制0.08wt%hcl溶液和5mg/gfecl3的混合溶液。

131.(2)将马尾松试样完全浸入如步骤(1)所述制备的混合溶液中,放入真空干燥皿中抽真空至﹣5kpa保持5秒后放真空,反复抽放真空直至木材试样完全饱水沉入溶液底部。

132.(3)将步骤(2)中预浸渍后的马尾松试样30个和按步骤(1)所述制备的2400ml混合溶液一起放入容积为7l的反应釜中进行水热处理,温度为190℃,水热处理5小时。

133.(4)反应釜降至常温后取出试样,使用0.5wt%naoh溶液浸渍5h。

134.(5)在流水下洗去试样表面溶液和附着物,放入清水中并利用磁力搅拌器搅拌清洗,利用ph计测量水体和木材表面ph,持续换水直至二者均呈中性(ph=7)。

135.经验证,该对比实施例4制得的饱水马尾松木材试样,最大含水率约为78%,基本密度约为0.465g/cm3。如图7,可以看出样品降解前后尺寸基本没有变化,颜色变化不明显,即本方法在该条件下制备的样品未达到国际上制备的饱水考古木材仿真样品标准。

136.综上,本发明和国际上常用方法相比,能够快速、大批量和可控制备不同降解程度的仿真样品,木材细胞壁(含有纤维素、半纤维素和木质素)中的半纤维素被定向大量脱除,纤维素和木质素仅少量降解,与考古木材降解机制和效果更为接近,在性能上与饱水考古木材仿真样品接近且所制备的样品具有更好的平行性。本方法可实现大批量、不同降解程度饱水考古木材仿真样品的可控、高效制备,可为饱水考古木材物理力学性能表征和建模、病害机理研究、保护材料与工艺开发等提供仿真样品,对木质文物保护具有重要的现实意义。

137.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员

在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1