一种桉树皮制无甲醛人造板的制造方法与流程

1.本发明涉及无甲醛人造板技术领域,尤其涉及一种桉树皮制无甲醛人造板的制造方法。

背景技术:

2.我国桉树主要用于造纸、人造板、实木家具等行业。随着各个行业的快速发展,木材市场需求持续增长,桉树树干去皮后的木材,经过处理后,广泛用作制造刨花板、密度板以及各种胶合板的木材原料,但在加工过程中,会产生大量的桉树皮剩余。目前处理桉树皮的传统方式是以就地抛弃、焚烧或填埋等为主,既造成资源的巨大浪费,又严重污染环境。

技术实现要素:

3.鉴于目前桉树皮以就地抛弃、焚烧或填埋等为主,存在浪费资源,又严重污染环境的问题,本发明提供一种桉树皮制无甲醛人造板的制造方法,以桉树皮为原料,利用桉树皮优异的纤维结构特性,结合喷胶混合、热压工艺等特定的工艺过程控制,制备了一种无甲醛的桉树皮制人造板,同时节约了资源,保护了环境。

4.为达到上述目的,本发明的实施例采用如下技术方案:

5.一种桉树皮制无甲醛人造板的制造方法,包括如下步骤:将桉树皮原料粉碎至颗粒状,得到桉树皮颗粒;在桉树皮颗粒中喷入mdi胶、硬脂酸锌、乳油混合液,所述mdi胶重量为所述桉树皮颗粒重量的3.5%~4%,所述硬脂酸锌、乳油混合液重量为所述桉树皮颗粒重量4%~7%,经喷胶搅拌混合均匀后,铺装、预压、热压后制成人造板。

6.喷胶工艺采用mdi胶,不仅零甲醛添加,而且由于mdi胶具有很强的极性和活泼性,能与桉树皮中的纤维素、木质素和水分发生反应,因此用其制得的人造板强度高,且耐水性好。同时添加的硬脂酸锌、乳油混合液也都不含甲醛,这样制得的人造板不存在释放甲醛危害人体健康的问题。

7.依照本发明的一个方面,所述桉树皮粉碎之前控制原料含水率为20%~25%。

8.依照本发明的一个方面,所述桉树皮颗粒大小为0.5-5mm。

9.依照本发明的一个方面,所述粉碎包括粗粉碎和细粉碎,所述粗粉碎是将桉树皮粉碎至长度为27-33mm,粗粉碎后的桉树皮进行干燥、除杂后细粉碎至大小为0.5-5mm。

10.依照本发明的一个方面,所述粗粉碎后的桉树皮进行干燥至含水率在13-15%之间。

11.原料桉树皮在粉碎之前控制其含水率,再经过粗粉碎和细粉碎,并且通过严格控制其含水率,充分粉碎得到适宜细度,充分增加了桉树皮与mdi胶、硬脂酸锌、乳油混合液的接合面积,结合能够减少施胶量的雾化喷胶工艺,利于制备低密度人造板。

12.依照本发明的一个方面,所述铺装后的料坯截面为中间大颗粒,外侧小颗粒的三层形态。

13.依照本发明的一个方面,所述料坯的密度偏差要求小于8%。

14.依照本发明的一个方面,所述预压的预压面压力为0.3mpa。

15.依照本发明的一个方面,所述热压的温度为180℃、面压力为2-4mpa。

16.通过铺装、预压、热压工艺中密度偏差、温度、面压力等参数的精密控制,能够使产品性能更加稳定,不易变形。

17.依照本发明的一个方面,所述热压后还包括后处理,所述后处理包括裁边、冷却、养生、砂光。

18.本发明实施的优点:本发明提供了一种以桉树木材加工中产生的桉树皮为原料,利用桉树皮优异的纤维结构特性,结合原料制备、喷胶混合、热压等特定的工艺过程,能够减少施胶量,制备了一种无甲醛桉树皮制人造板,实现了桉树皮无甲醛人造板规模化生产的制备方法。本发明利用桉树木材加工中产生的桉树皮废料,节约了资源,保护了环境。

附图说明

19.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

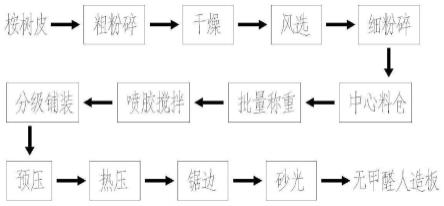

20.图1为本发明所述的一种桉树皮制无甲醛人造板的制造方法的流程示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.如图1所示,一种桉树皮制无甲醛人造板的制造方法,包括如下步骤:将桉树皮原料粉碎至颗粒状,得到桉树皮颗粒,在桉树皮颗粒中喷入mdi胶、硬脂酸锌、乳油混合液,所述mdi胶重量为所述桉树皮颗粒重量的3.5%~4%,所述硬脂酸锌、乳油混合液重量为桉树皮颗粒重量的4%~7%,经喷胶搅拌混合均匀后,铺装、预压、热压后制成人造板。具体的,可通过智能喷胶装置进行喷胶,并根据相应的重量控制喷胶量,同时通过雾化喷头以小于5μm的微粒喷入搅拌机内进行充分搅拌实现智能控制。采用雾化喷胶,结合喷胶的雾化强度控制,施胶均匀,增加了胶滴与原料表面接触面积,可改善人造板的物理力学性能,使人造板的质量得到可靠的保证。所述智能喷胶装置可采用软件控制,如上海康拜系统控制软件(v1.0),著作权登记号:2019sr0861188。

23.喷胶工艺采用mdi胶,不仅零甲醛添加,而且由于mdi胶具有很强的极性和活泼性,能与桉树皮中的纤维素、木质素和水分发生反应,因此用其制得的人造板强度高,且耐水性好。同时添加的硬脂酸锌、乳油混合液也都不含甲醛,这样制得的人造板不存在释放甲醛危害人体健康的问题。

24.优选的,所述桉树皮粉碎之前控制原料含水率为20%~25%。所述桉树皮颗粒大小为0.5-5mm。进一步的,所述粉碎包括粗粉碎和细粉碎,所述粗粉碎是将桉树皮粉碎至长度为27-33mm,粗粉碎后的桉树皮进行干燥、除杂后细粉碎至大小为0.5-5mm。具体的,粗粉

碎后的桉树皮进行干燥至含水率在13-15%之间。

25.原料桉树皮在粉碎之前控制其含水率,再经过粗粉碎和细粉碎,并且严格控制其含水率,充分粉碎得到适宜细度,充分增加了桉树皮与mdi胶与硬脂酸锌、乳油混合液的接合面积。

26.优选的,所述铺装后的料坯截面为中间大颗粒,外侧小颗粒的三层形态。所述料坯的密度偏差要求小于8%。

27.优选的,所述预压的预压面压力为0.3mpa。所述热压的温度为180℃、面压力为2-4mpa。所述热压后还包括后处理,所述后处理包括裁边、冷却、养生、砂光。

28.以下为具体实施例。

29.实施例1

30.将所收集的桉树皮自然干燥至含水率为20%~25%范围内,然后进行粉碎。粉碎分为粗粉碎和细粉碎,粗粉碎是通过刀片粉碎机将桉树皮粉碎至30mm长度。粗粉碎后的桉树皮经过滚筒式烘干机进行干燥,使其含水率控制在14%。干燥后的桉树皮颗粒再经过除铁机和除石机将其中的铁、石块去除后,进入锤片粉碎机粉碎至0.5~5mm大小。这时桉树皮颗粒输送至料仓等待进入下一个制板工段。

31.料仓中的桉树皮颗粒在喷胶之前进行称重、并通过水分测试仪监测其含水率,颗粒送入搅拌机后,采用喷胶装置进行喷胶,并根据相应的重量控制喷胶量,在不断搅拌的过程中将重量为颗粒重量3.5%的mdi胶、4%的硬脂酸锌、乳油混合液,通过雾化喷头以小于5μm的微粒喷入搅拌机内进行充分搅拌。

32.搅拌后的桉树皮颗粒直接进入铺装机进行分级铺装。分级铺装机铺装出的料坯截面呈现中间大颗粒外侧小颗粒的三层形态,料坯的密度偏差要求小于8%。

33.铺装好的料坯通过滚筒式预压机进行连续预压,预压面压力0.3mpa左右,使料坯达到一定的工艺厚度和相对稳定的状态。

34.预压后的料坯经横截机截断后输送到热压机,在180℃温度、2.5mpa的面压力下热压,经过460秒的热压时间,料坯固化成毛板。

35.成型后的毛板经锯边机锯至要求的尺寸后冷却,并在常温、常湿条件下养生48小时以上。最后经砂光机砂至要求厚度,即得成品桉树皮无甲醛人造板。

36.实施例2

37.将所收集的桉树皮自然干燥至含水率为20%~25%范围内,然后进行粉碎。粉碎分为粗粉碎和细粉碎,粗粉碎是通过刀片粉碎机将桉树皮粉碎至30mm长度。粗粉碎后的桉树皮经过滚筒式烘干机进行干燥,使其含水率控制在14%。干燥后的桉树皮颗粒再经过除铁机和除石机将其中的铁、石块去除后,进入锤片粉碎机粉碎至0.5~5mm大小。这时桉树皮颗粒输送至料仓等待进入下一个制板工段。

38.料仓中的桉树皮颗粒在喷胶之前进行称重、并通过水分测试仪监测其含水率,颗粒送入搅拌机后,采用喷胶装置进行喷胶,并根据相应的重量控制喷胶量,在不断搅拌的过程中将重量为颗粒重量3.5%的mdi胶、4%的硬脂酸锌、乳油混合液,通过雾化喷头以小于5μm的微粒喷入搅拌机内进行充分搅拌。

39.搅拌后的桉树皮颗粒直接进入铺装机进行分级铺装。分级铺装机铺装出的料坯截面呈现中间大颗粒外侧小颗粒的三层形态,料坯的密度偏差要求小于8%。

40.铺装好的料坯通过滚筒式预压机进行连续预压,预压面压力0.3mpa左右,使料坯达到一定的工艺厚度和相对稳定的状态。

41.预压后的料坯经横截机截断后输送到热压机,在180℃温度、3.8mpa的面压力下热压,经过360秒的热压时间,料坯固化成毛板。

42.成型后的毛板经锯边机锯至要求的尺寸后冷却,并在常温、常湿条件下养生48小时以上。最后经砂光机砂至要求厚度,即得成品桉树皮无甲醛人造板。

43.实施例3

44.将所收集的桉树皮自然干燥至含水率为20%~25%范围内,然后进行粉碎。粉碎分为粗粉碎和细粉碎,粗粉碎是通过刀片粉碎机将桉树皮粉碎至30mm长度。粗粉碎后的桉树皮经过滚筒式烘干机进行干燥,使其含水率控制在14%。干燥后的桉树皮颗粒再经过除铁机和除石机将其中的铁、石块去除后,进入锤片粉碎机粉碎至0.5~5mm大小。这时桉树皮颗粒输送至料仓等待进入下一个制板工段。

45.料仓中的桉树皮颗粒在喷胶之前进行称重、并通过水分测试仪监测其含水率,颗粒送入搅拌机后,采用喷胶装置进行喷胶,并根据相应的重量控制喷胶量,在不断搅拌的过程中将重量为颗粒重量3.5%的mdi胶、4%的硬脂酸锌、乳油混合液,通过雾化喷头以小于5μm的微粒喷入搅拌机内进行充分搅拌。

46.搅拌后的桉树皮颗粒直接进入铺装机进行分级铺装。分级铺装机铺装出的料坯截面呈现中间大颗粒外侧小颗粒的三层形态,料坯的密度偏差要求小于8%。

47.铺装好的料坯通过滚筒式预压机进行连续预压,预压面压力0.3mpa左右,使料坯达到一定的工艺厚度和相对稳定的状态。

48.预压后的料坯经横截机截断后输送到热压机,在180℃温度、4mpa的面压力下热压,经过650秒的热压时间,料坯固化成毛板。

49.成型后的毛板经锯边机锯至要求的尺寸后冷却,并在常温、常湿条件下养生48小时以上。最后经砂光机砂至要求厚度,即得成品桉树皮无甲醛人造板。

50.实施例4

51.将所收集的桉树皮自然干燥至含水率为20%~25%范围内,然后进行粉碎。粉碎分为粗粉碎和细粉碎,粗粉碎是通过刀片粉碎机将桉树皮粉碎至30mm长度。粗粉碎后的桉树皮经过滚筒式烘干机进行干燥,使其含水率控制在14%。干燥后的桉树皮颗粒再经过除铁机和除石机将其中的铁、石块去除后,进入锤片粉碎机粉碎至0.5~5mm大小。这时桉树皮颗粒输送至料仓等待进入下一个制板工段。

52.料仓中的桉树皮颗粒在喷胶之前进行称重、并通过水分测试仪监测其含水率,颗粒送入搅拌机后,采用喷胶装置进行喷胶,并根据相应的重量控制喷胶量,在不断搅拌的过程中将重量为颗粒重量4%的mdi胶、7%的硬脂酸锌、乳油混合液,通过雾化喷头以小于5μm的微粒喷入搅拌机内进行充分搅拌。

53.搅拌后的桉树皮颗粒直接进入铺装机进行分级铺装。分级铺装机铺装出的料坯截面呈现中间大颗粒外侧小颗粒的三层形态,料坯的密度偏差要求小于8%。

54.铺装好的料坯通过滚筒式预压机进行连续预压,预压面压力0.3mpa左右,使料坯达到一定的工艺厚度和相对稳定的状态。

55.预压后的料坯经横截机截断后输送到热压机,在180℃温度、2.5mpa的面压力下热

压,经过460秒的热压时间,料坯固化成毛板。

56.成型后的毛板经锯边机锯至要求的尺寸后冷却,并在常温、常湿条件下养生48小时以上。最后经砂光机砂至要求厚度,即得成品桉树皮无甲醛人造板。

57.将实施例1、实施例2、实施例3、实施例4制备的成品桉树皮无甲醛人造板进行理化性能测试(测试方法按照gb/t4897-2015),测试结果如下表1:

58.表1-性能检测结果

[0059][0060]

通过检测结果可知,实施例1-4所得到的桉树皮制人造板均具有无甲醛的性能,安全环保,同时板材强度高,且耐水性好。通过热压工艺中参数的合理设置,可以实现低密度、中密度的桉树皮无甲醛人造板制作。

[0061]

本发明实施的优点:本发明提供了一种以桉树木材加工中产生的桉树皮为原料,利用桉树皮优异的纤维结构特性,结合原料制备、喷胶混合、热压等特定的工艺过程,能够减少施胶量,制备了一种无甲醛桉树皮制人造板,实现了桉树皮无甲醛人造板规模化生产的制备方法。本发明利用桉树木材加工中产生的桉树皮废料,节约了资源,保护了环境。

[0062]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1