一种纳米碳素复合导电面料电极端子自动钉压机的制作方法

1.本发明涉及钉扣机技术领域,具体为一种纳米碳素复合导电面料电极端子自动钉压机。

背景技术:

2.科技飞速发展,自动化技术在各行各业迅速蔓延,压制钉扣广泛应用于服装、鞋品、包装、广告等行业,压制钉扣机的自动化程度虽然也在逐步提升,但还是以人工喂扣、物料辅助固定以及脚踏开关等方式较为常见,人工效率低下、安全系数低且质量一致性难以保证,而且由于钉扣种类及需求的多样性,多数压制钉扣机无法适应多种品类的钉扣需求。

3.因此需要设计一种纳米碳素复合导电面料电极端子自动钉压机提升工作效率,提高安全系数,保证质量一致性,适应多品类压制钉扣需求。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本发明提供一种纳米碳素复合导电面料电极端子自动钉压机,用户通过操作面板自行定义压力等控制参数,减轻工人劳动强度,提升安全系数,提高工作效率,保证质量一致性,可替换的上下压模可适应多品类压制钉扣需求。

5.为实现上述目的,本发明提供如下技术方案:本发明包括钉扣振动盘整理装置、自动推料装置、自动压合装置、物料自动移位滑台和机座,所述机座顶部的一侧安装有物料自动移位滑台,物料自动移位滑台一端的一侧安装有自动压合装置,自动压合装置的一侧安装有自动推料装置,自动推料装置一侧安装有钉扣振动盘整理装置,钉扣振动盘整理装置将自动定向排序好的爪形钉扣送至自动推料装置,自动推料装置将爪形钉扣推送至自动压合装置的承扣端,传感器检测到纳米碳素复合布料电极丝作为钉扣位置,布料在物料自动移位滑台带动下移动到钉扣位置,自动压合装置完成自动压合,并继续下一次的动作。

6.所述的机座包括工作台、振动盘支撑架、工作台支撑架和脚杯,所述的工作台的底端安装有工作台支撑架,所述的工作台支撑架下端安装有脚杯,可以适时调整工作台面水平,钉扣振动盘整理装置的底端安装有振动盘支撑架,振动盘支撑架下端安装有脚杯,可以适时调整振动盘台面水平。

7.根据上述技术方案:所述钉扣振动盘整理装置包括振动盘和振动盘直线送扣轨,所述的振动盘固定在振动盘支撑架上,振动盘的一侧安装有振动盘直线送扣轨,振动盘自动定向排序好爪形钉扣后,出扣端共面小间隙连接在振动盘直线送扣轨进扣端,保证振动盘振动效果,所述振动盘直线送扣轨出扣端与导料轨进扣端固定共面连接,使得钉扣平顺滑移。

8.根据上述技术方案:所述自动推料装置包括双轴气缸、气缸推杆、气缸安装座和导料轨,所述的双轴气缸缸体用螺栓固定连接在气缸安装座上,所述的气缸安装座用螺栓固定在工作台上,双轴气缸活塞端与气缸推杆螺栓连接,所述的气缸推杆安装在导料轨内,所

述的气缸推杆在导料轨中做直线往复运动,移送物料至下导扣模中,所述的导料轨进扣端在一侧开口与振动盘直线送扣轨出扣端共面连接,在导料轨轨道中间加工沉头孔,固定在压合安装座上。

9.根据上述技术方案:所述自动压合装置包括压合安装座、动力机构、浮动接头、上模连接轴、柔性限位环、上压模、上导扣模、下导扣模、下压模、回位弹簧和下压模座,所述的压合安装座下端与工作台采用螺栓固定,所述的下压模座下端与工作台采用螺栓固定,下压模座上端开顶丝孔,下压模座与下压模通过顶丝固定,拆下顶丝更换其他压合模具,下压模外部套有回位弹簧,回位弹簧上部顶在下导扣模下端的下槽中,自然状态下下压模上端的下端面和下导扣模上槽端面贴合,所述的上导扣模与上压模下端通过顶丝连接,拆下顶丝更换其他压合模具,上压模下端开有腰型槽,压紧状态下顶丝在腰型槽中移动,上压模的上端为外螺纹,与上模连接轴下端螺纹连接,上导扣模上端和上模连接轴下端设置有柔性限位环,所述柔性限位环为压缩回弹性能好的聚氨酯橡胶材料,限制上导扣模轴向运动,所述的上模连接轴上端与动力机构通过浮动接头连接,所述的浮动接头可以缓解动力冲击,所述的动力机构可实现直线往复运动,不局限动力形式,可以是气缸、电磁、电机带动凸轮动力结构中的一种,动力机构固定端固定在压合安装座上。

10.根据上述技术方案:所述物料自动移位滑台包括伺服电机、联轴器、滚珠丝杆封闭式直线模组滑台、下移动板和上盖板,所述的伺服电机固定在工作台上,伺服电机通过联轴器带动滚珠丝杆封闭式直线模组滑台做直线往复运动,下移动板固定在滚珠丝杆封闭式直线模组滑台上随之移动,布料通过上盖板压紧在下移动板上,跟随滚珠丝杆封闭式直线模组滑台移动。

11.有益效果:本发明使用时,由钉扣振动盘整理装置、自动推料装置、自动压合装置、物料自动移位滑台和机座组成,双轴气缸推动振动盘自动定向排序的物料至下导扣模收料端,传感器检测到纳米碳素复合布料电极丝作为钉扣位置,布料在物料自动移位滑台带动下移动到钉扣位置,气缸带动上压模完成自动压合,并继续下一次的动作,相比于传统方式,解决了人工喂扣、物料辅助固定以及脚踏开关等问题,在减轻工人劳动强度的同时提升安全系数,提高工作效率,保证质量一致性。

附图说明

12.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

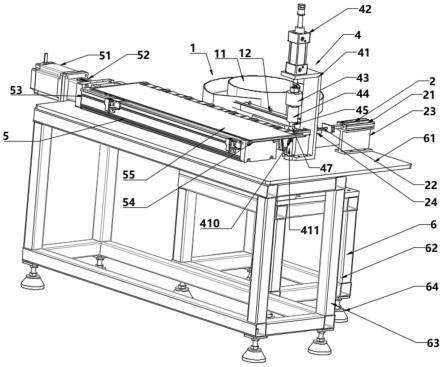

13.图1是本发明整体结构示意图;

14.图2是本发明自动送料压合装置连接示意图;

15.图3是本发明上下压模结构示意图;

16.图中标号:1、钉扣振动盘整理装置;11、振动盘;12、振动盘直线送扣轨;2、自动推料装置;21、双轴气缸;22、气缸推杆;23、气缸安装座;24、导料轨;3、爪形钉扣;4、自动压合装置;41、压合安装座;42、动力机构;43、浮动接头;44、上模连接轴;45、柔性限位环;46、上压模;47、上导扣模;48、下导扣模;49、下压模;410、回位弹簧;411、下压模座;5、物料自动移位滑台;51、伺服电机;52、联轴器;53、滚珠丝杆封闭式直线模组滑台;54、下移动板;55、上盖板;6、机座;61、工作台;62、振动盘支撑架;63、工作台支撑架;64、脚杯。

具体实施方式

17.下面结合附图1-3对本发明的具体实施方式做进一步详细说明。

18.实施例一,由图1-3给出,本发明提供一种纳米碳素复合导电面料电极端子自动钉压机,包括钉扣振动盘整理装置1、自动推料装置2、自动压合装置4、物料自动移位滑台5和机座6,机座6顶部的一侧安装有物料自动移位滑台5,物料自动移位滑台5一端的一侧安装有自动压合装置4,自动压合装置4的一侧安装有自动推料装置2,自动推料装置2一侧安装有钉扣振动盘整理装置1,钉扣振动盘整理装置1将自动定向排序好的爪形钉扣3送至自动推料装置2,自动推料装置2将爪形钉扣3推送至自动压合装置4的承扣端,传感器检测到纳米碳素复合布料电极丝作为钉扣位置,布料在物料自动移位滑台带动下移动到钉扣位置,自动压合装置4完成自动压合,并继续下一次的动作。

19.的机座6包括工作台61、振动盘支撑架62、工作台支撑架63和脚杯64,的工作台61的底端安装有工作台支撑架63,的工作台支撑架63下端安装有脚杯64,可以适时调整工作台面水平,钉扣振动盘整理装置1的底端安装有振动盘支撑架62,振动盘支撑架62下端安装有脚杯64,可以适时调整振动盘台面水平。

20.钉扣振动盘整理装置1包括振动盘11和振动盘直线送扣轨12,的振动盘11固定在振动盘支撑架62上,振动盘11的一侧安装有振动盘直线送扣轨12,振动盘11自动定向排序好爪形钉扣3后,出扣端共面小间隙连接在振动盘直线送扣轨12进扣端,保证振动盘11振动效果,振动盘直线送扣轨12出扣端与导料轨24进扣端固定共面连接,使得钉扣平顺滑移。

21.自动推料装置2包括双轴气缸21、气缸推杆22、气缸安装座23和导料轨24,的双轴气缸21缸体用螺栓固定连接在气缸安装座23上,的气缸安装座23用螺栓固定在工作台61上,双轴气缸21活塞端与气缸推杆22螺栓连接,的气缸推杆22安装在导料轨24内,的气缸推杆22在导料轨24中做直线往复运动,移送物料至下导扣模47中,的导料轨24进扣端在一侧开口与振动盘直线送扣轨12出扣端共面连接,在导料轨24轨道中间加工沉头孔,固定在压合安装座41上。

22.自动压合装置4包括压合安装座41、动力机构42、浮动接头43、上模连接轴44、柔性限位环45、上压模46、上导扣模47、下导扣模48、下压模49、回位弹簧410和下压模座411,的压合安装座41下端与工作台61采用螺栓固定,的下压模座411下端与工作台61采用螺栓固定,下压模座411上端开顶丝孔,下压模座411与下压模49通过顶丝固定,拆下顶丝更换其他压合模具,下压模49外部套有回位弹簧410,回位弹簧410上部顶在下导扣模48下端的下槽中,自然状态下下压模49上端的下端面和下导扣模48上槽端面贴合,的上导扣模47与上压模46下端通过顶丝连接,拆下顶丝更换其他压合模具,上压模46下端开有腰型槽,压紧状态下顶丝在腰型槽中移动,上压模46的上端为外螺纹,与上模连接轴44下端螺纹连接,上导扣模47上端和上模连接轴44下端设置有柔性限位环45,柔性限位环45为压缩回弹性能好的聚氨酯橡胶材料,限制上导扣模47轴向运动,的上模连接轴44上端与动力机构42通过浮动接头43连接,的浮动接头43可以缓解动力冲击,的动力机构42可实现直线往复运动,不局限动力形式,可以是气缸、电磁、电机带动凸轮动力结构中的一种,动力机构42固定端固定在压合安装座41上。

23.物料自动移位滑台5包括伺服电机51、联轴器52、滚珠丝杆封闭式直线模组滑台53、下移动板54和上盖板55,的伺服电机51固定在工作台61上,伺服电机51通过联轴器52带

动滚珠丝杆封闭式直线模组滑台53做直线往复运动,下移动板54固定在滚珠丝杆封闭式直线模组滑台53上随之移动,布料通过上盖板55压紧在下移动板54上,跟随滚珠丝杆封闭式直线模组滑台53移动。

24.有益效果:本发明使用时,由钉扣振动盘整理装置1、自动推料装置2、自动压合装置4、物料自动移位滑台5和机座组成6,双轴气缸推动振动盘自动定向排序的物料至下导扣模收料端,传感器检测到纳米碳素复合布料电极丝作为钉扣位置,布料在物料自动移位滑台带动下移动到钉扣位置,气缸带动上压模完成自动压合,并继续下一次的动作,相比于传统方式,解决了人工喂扣、物料辅助固定以及脚踏开关等问题,在减轻工人劳动强度的同时提升安全系数,提高工作效率,保证质量一致性。

25.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1