一种大直径旋挖钻孔灌注桩及其施工工艺的制作方法

1.本发明涉及灌注桩施工技术领域,尤其涉及一种大直径旋挖钻孔灌注桩及其施工工艺。

背景技术:

2.大直径旋挖钻孔灌注桩是指在工程现场通过旋挖钻机的手段在地基土中形成大直径桩孔,并在其内放置钢筋笼、灌注混凝土而做成的桩,旋挖钻孔灌注桩是一种由旋挖钻机来进行施工的桩型,由于使用机械作业,对工人人数要求不高,可节省很大的人力费用,在钻孔时,是通过旋挖钻机底部带有活门的桶式钻头回转来破碎岩土的,并直接将破碎出的岩土装入到钻斗内,然后再由钻机提升装置和伸缩钻杆将钻斗提出孔外卸土,这样循环往复,不断的取土卸土,直至钻至设计深度,之后往钻出的孔内放置合适大小的钢筋笼,然后往钢筋笼内灌注混凝土,定型形成。

3.经检索,中国专利号cn202122473921.8公开了一种基于装配式施工平台的大直径旋挖钻孔灌注桩结构,虽然装置结构简单,可以将钢筋笼一分为二拆卸下来,使用时再连接起来,方便了运输,可以进行预组装,大大增加施工效率,但是其钢筋笼的固定困难,使得浇筑时,钢筋笼易被抬升,从而影响大直径旋挖钻孔灌注桩的质量,带来了巨大的经济损失,带来了装置缺陷的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种便于固定钢筋笼的大直径旋挖钻孔灌注桩及其施工工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种大直径旋挖钻孔灌注桩,包括护筒,所述护筒的两端分别固接有底圈和顶圈,所述底圈的底面固接有嵌环,所述嵌环的外表面固接有外螺纹,且嵌环的底面滑动套接有卡杆,所述顶圈的顶面开设有凹槽,所述凹槽的底面开设有卡孔,且凹槽的内表面开设有内螺纹,所述护筒内滑动套设有主筋,所述主筋的外表面固接有定位筋,所述主筋和定位筋的外表面浇筑有浆料。

7.进一步地,所述卡杆与底圈的内表面之间固接有弹簧,所述外螺纹与内螺纹啮合连接,所述嵌环与凹槽嵌合连接,所述卡杆与卡孔卡接。

8.进一步地,所述底圈与顶圈之间设置有密封圈,所述密封圈位于凹槽的两侧,所述卡杆伸出嵌环的长度分别小于内螺纹和外螺纹的螺距。

9.进一步地,所述凹槽内嵌合套接有卡块一,所述卡块一的顶面铰接有限制板,所述限制板的另一侧啮合套接有螺栓一,所述卡块一的底面嵌合套接有嵌块,所述嵌块的底面固接有卡块二,且卡块一的侧壁上固接有衔接块,所述衔接块的顶面啮合套接有螺栓二。

10.进一步地,所述嵌块的横截面呈t形设置,所述衔接块和螺栓二分别关于嵌块的平分线对称设置,所述螺栓二贯穿衔接块,且螺栓二与卡块二的顶面啮合套接。

11.进一步地,所述螺栓一贯穿限制板,且螺栓一与卡块一的顶面啮合套接,所述卡块一的横截面呈t形设置,所述卡块二的横截面呈l形设置。

12.一种大直径旋挖钻孔灌注桩的施工工艺,该大直径旋挖钻孔灌注桩的施工工艺步骤如下:

13.(1)场地布置:用全站仪准确放出各桩位,并标志出桩位中心,用水准仪测量底面标高,确定钻孔深度;

14.(2)前期准备:选择科学合理的钻孔方法和旋挖钻机,架设好电力线路,配备适合的变压器、混凝土搅拌机、电焊机、钢筋切割机和水泥砂石材料;

15.(3)埋设护筒:在放样好的桩位处开挖一个圆形基坑,再将护筒埋入基坑,埋入的护筒顶标高采用反循环钻时应高出地下水位2.0m,采用正循环钻时应高出地下水位1.0~1.5m,处于旱地时护筒在满足上述条件的基础上还应高出底面0.3m;

16.(4)制备浆料;

17.(5)钢筋笼制作:按图纸尺寸、吊装和钢筋单根定长确定下料长度,主筋在50cm范围内接头数量不能超过截面主筋总根数的50%,定位筋直径要准确,再将定位筋均匀对称的焊接在主筋外侧,即得预钢筋笼,再对预钢筋笼的根数、位置和净距保护层厚度进行质量检查,满足规定标准后,即得钢筋笼;

18.(6)钻孔:在钢筋笼制作的同时,进行钻孔操作,具体为:

19.开钻前对旋挖钻机进行仔细检查,旋挖钻机的底座与顶端要平稳,开钻过程中,要对钻孔泥浆进行检查,当旋挖钻机钻至预设的钻孔深度时,即得钻孔;

20.(7)清孔:向钻孔内通入清水和压缩空气,使得钻孔底面的沉淀物稀释,形成泥浆,再抽取钻孔内的泥浆,使得钻孔内的钻渣和沉淀层被清除,尽量减少钻孔底沉淀厚度;

21.(8)吊放钢筋笼:用吊车吊起钢筋笼,准确定位,并垂直放入钻孔内,待钢筋笼下放到预设位置后,应反压钢筋笼顶部,并固定钢筋笼;

22.(9)导管吊装:吊装前,用端头法兰盘螺栓连接导管,进行导管的试拼,并检测导管的接口连接是否严密和牢固,吊装时,将导管移至钻孔中央,并进行升降试验,导管吊装后,导管下口至钻孔底面的距离一般为25~40cm;

23.(10)浇筑:将浆料通过导管灌注至钻孔内,在灌注过程中,根据浆料的灌入量计算灌注高度,确定提升导管时间和提升高度,不打断提拔导管,此过程中浆料导入漏斗压着球向下移动,使得导管中的水从导管底压出,并从钻孔口排除,直至浆料的灌入量略大于设计量时,停止灌注浆料,即得大直径旋挖钻孔灌注桩;

24.(11)后处理:凿除大直径旋挖钻孔灌注桩顶面松散的浆料,露出新鲜的浆料和钢筋,增加大直径旋挖钻孔灌注桩与承台的连接。

25.进一步地,所述护筒内径应比大直径旋挖钻孔灌注桩的桩径稍大20~30cm;所述钻孔方法包括正循环钻和反循环钻;所述导管内劲一般为25~35cm,每节长为4~5m;所述导管埋入浆料中的深度为1.0~1.5m。

26.进一步地,所述浆料由以下质量份的原料组成:水80份、混凝土80份、膨润土30份和羟基纤维素10份。

27.相比于现有技术,本发明的有益效果在于:

28.1、本发明通过反压钢筋笼的顶部,使得钢筋笼顶部的主筋向四周发散,此时再将

卡块一嵌入凹槽,使得卡块一初步限位,避免卡块一离心或向心移动,再将卡块二上的嵌块嵌入卡块一的底面,使得卡块二配合卡块一夹持顶圈的侧壁,使得卡块一无法上下移动,并使卡块二与卡块一初步固定,再旋转衔接块上的螺栓二,使得螺栓二贯穿衔接块,并与卡块二的顶面啮合套接,使得卡块二与卡块一充分固定,再将四散的主筋放置于卡块一上,使得卡块一顶面的限制板配合螺栓一固定主筋,进而达到快速固定钢筋笼的目的,使得浇筑时,钢筋笼不易抬升,从而保证了大直径旋挖钻孔灌注桩的质量,大大降低了经济损失。

29.2、本发明通过大直径旋挖钻孔灌注桩的深度要求确定护筒的长度,再将相邻两节护筒上的底圈与顶圈对齐,再将底圈上的嵌环旋转嵌入凹槽内,使得嵌环上的外螺纹与凹槽内的内螺纹啮合连接,使得底圈和顶圈初步固定,而在上述过程中,嵌环上的卡杆会与卡孔卡接,使得底圈上的嵌环无法回转,达到充分固定底圈和顶圈的目的,使得护筒可根据实际需要调整长度,不仅避免了资源的浪费,还可间接提高大直径旋挖钻孔灌注桩的施工效率。

附图说明

30.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

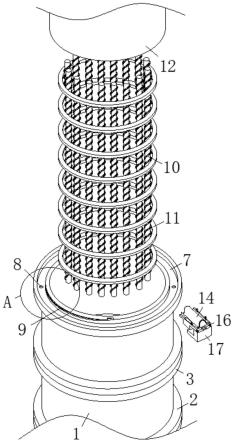

31.图1为本发明提出的一种大直径旋挖钻孔灌注桩的整体结构示意图;

32.图2为本发明提出的一种大直径旋挖钻孔灌注桩的图1中a部分结构放大图;

33.图3为本发明提出的一种大直径旋挖钻孔灌注桩的底圈结构倒置图;

34.图4为本发明提出的一种大直径旋挖钻孔灌注桩的卡块一结构示意图;

35.图5为本发明提出的一种大直径旋挖钻孔灌注桩的施工工艺流程示意图。

36.图中:1、护筒;2、底圈;3、顶圈;4、嵌环;5、外螺纹;6、卡杆;7、凹槽;8、卡孔;9、内螺纹;10、主筋;11、定位筋;12、浆料;13、卡块一;14、限制板;15、螺栓一;16、嵌块;17、卡块二;18、衔接块;19、螺栓二。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

38.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.实施例1:

40.请参阅图1和图4,本发明提供一种技术方案:一种大直径旋挖钻孔灌注桩,凹槽7内嵌合套接有卡块一13,卡块一13的顶面铰接有限制板14,限制板14的另一侧啮合套接有螺栓一15,卡块一13的底面嵌合套接有嵌块16,嵌块16的底面固接有卡块二17,且卡块一13的侧壁上固接有衔接块18,衔接块18的顶面啮合套接有螺栓二19,嵌块16的横截面呈t形设置,衔接块18和螺栓二19分别关于嵌块16的平分线对称设置,螺栓二19贯穿衔接块18,且螺栓二19与卡块二17的顶面啮合套接,螺栓一15贯穿限制板14,且螺栓一15与卡块一13的顶

面啮合套接,卡块一13的横截面呈t形设置,卡块二17的横截面呈l形设置。

41.具体的,在定位钢筋笼的过程中,待钢筋笼下放到预设位置后,反压钢筋笼的顶部,使得钢筋笼顶部的主筋10向四周发散,此时再将卡块一13嵌入凹槽7,使得卡块一13初步限位,避免卡块一13离心或向心移动,再将卡块二17上的嵌块16嵌入卡块一13的底面,使得卡块二17配合卡块一13夹持顶圈3的侧壁,使得卡块一13无法上下移动,并使卡块二17与卡块一13初步固定,再旋转衔接块18上的螺栓二19,使得螺栓二19贯穿衔接块18,并与卡块二17的顶面啮合套接,使得卡块二17与卡块一13充分固定,再将四散的主筋10放置于卡块一13上,使得卡块一13顶面的限制板14配合螺栓一15固定主筋10,进而达到固定钢筋笼的目的,使得浇筑时,钢筋笼不易抬升,从而保证了大直径旋挖钻孔灌注桩的质量,大大降低了经济损失。

42.实施例2:

43.请参阅图1-3,本发明提供一种技术方案:一种大直径旋挖钻孔灌注桩,包括护筒1,护筒1的两端分别固接有底圈2和顶圈3,底圈2的底面固接有嵌环4,嵌环4的外表面固接有外螺纹5,且嵌环4的底面滑动套接有卡杆6,顶圈3的顶面开设有凹槽7,凹槽7的底面开设有卡孔8,且凹槽7的内表面开设有内螺纹9,护筒1内滑动套设有主筋10,主筋10的外表面固接有定位筋11,主筋10和定位筋11的外表面浇筑有浆料12,卡杆6与底圈2的内表面之间固接有弹簧,外螺纹5与内螺纹9啮合连接,嵌环4与凹槽7嵌合连接,卡杆6与卡孔8卡接,底圈2与顶圈3之间设置有密封圈,密封圈位于凹槽7的两侧,卡杆6伸出嵌环4的长度分别小于内螺纹9和外螺纹5的螺距。

44.具体的,在组装护筒1的过程中,根据大直径旋挖钻孔灌注桩的深度要求确定护筒1的长度,并以此为依据确定护筒1的节数,再将相邻两节护筒1上的底圈2与顶圈3对齐,再将底圈2上的嵌环4旋转嵌入凹槽7内,使得嵌环4上的外螺纹5与凹槽7内的内螺纹9啮合连接,使得底圈2和顶圈3初步固定,在上述过程中,随着底圈2上的嵌环4将要接触到凹槽7的底面时,凹槽7的底面会限位挤压嵌环4上的卡杆6,使得卡杆6向嵌环4内收缩并挤压弹簧,到嵌环4完全进入凹槽7时,嵌环4上的卡杆6将移动至卡孔8处,此时凹槽7对卡杆6的束缚解除,使得卡杆6在弹簧的回弹下复位,并与卡孔8卡接,使得底圈2上的嵌环4无法回转,达到充分固定底圈2和顶圈3的目的,使得护筒1可根据实际需要调整长度,不仅避免了资源的浪费,还可间接提高大直径旋挖钻孔灌注桩的施工效率。

45.实施例3:

46.请参阅图5,本发明提供一种技术方案:一种大直径旋挖钻孔灌注桩的施工工艺,该灌注桩的施工工艺具体为:先用全站仪准确放出各桩位,并标志出桩位中心,再用水准仪测量地面标高,确定钻孔深度,再选择科学合理的钻孔方法和旋挖钻机,架设好电力线路,配备适合的变压器、混凝土搅拌机、电焊机、钢筋切割机和水泥砂石材料,待前期准备完成后,在放样好的桩位处开挖一个圆形基坑,再将护筒埋入基坑,埋入的护筒顶标高采用反循环钻时应高出地下水位2.0m,采用正循环钻时应高出地下水位1.0m,处于旱地时护筒在满足上述条件的基础上还应高出底面0.3m,待护筒固定后,再制备浆料,并按图纸尺寸、吊装和钢筋单根定长确定钢筋的下料长度,若主筋在50cm范围内接头数量不能超过截面主筋总根数的50%,定位筋直径要准确,再将定位筋均匀对称的焊接在主筋外侧,即得预钢筋笼,再对预钢筋笼的根数、位置和净距保护层厚度进行质量检查,满足规定标准后,即得钢筋

笼,在钢筋笼制作的同时,进行钻孔操作,具体为:开钻前对旋挖钻机进行仔细检查,旋挖钻机的底座与顶端要平稳,开钻过程中,要对钻孔泥浆进行检查,当旋挖钻机钻至预设的钻孔深度时,即得钻孔,再向钻孔内通入清水和压缩空气,使得钻孔底面的沉淀物稀释,形成泥浆,再抽取钻孔内的泥浆,使得钻孔内的钻渣和沉淀层被清除,尽量减少钻孔底沉淀厚度,再用吊车吊起钢筋笼,准确定位,并垂直放入钻孔内,待钢筋笼下放到预设位置后,应反压钢筋笼顶部,并固定钢筋笼,再用端头法兰盘螺栓连接导管,进行导管的试拼,并检测导管的接口连接是否严密和牢固,检测完成后,用吊车将导管移至钻孔中央,并进行升降试验,导管吊装后,导管下口至钻孔底面的距离一般为40cm,最后将浆料通过导管灌注至钻孔内,在灌注过程中,根据浆料的灌入量计算灌注高度,确定提升导管时间和提升高度,不打断提拔导管,此过程中浆料导入漏斗压着球向下移动,使得导管中的水从导管底压出,并从钻孔口排除,直至浆料的灌入量略大于设计量时,停止灌注浆料,即得大直径旋挖钻孔灌注桩,凿除大直径旋挖钻孔灌注桩顶面松散的浆料,露出新鲜的浆料和钢筋,增加大直径旋挖钻孔灌注桩与承台的连接。

47.本实施例中护筒内径应比大直径旋挖钻孔灌注桩的桩径稍大20cm;钻孔方法包括正循环钻和反循环钻;导管内劲一般为25cm,每节长为4m;导管埋入浆料中的深度为1.0m;浆料由以下质量份的原料组成:水80份、混凝土80份、膨润土30份和羟基纤维素10份。

48.本发明的工作原理及使用流程:首先根据大直径旋挖钻孔灌注桩的深度要求确定护筒1的长度,并以此为依据确定护筒1的节数,再将相邻两节护筒1上的底圈2与顶圈3对齐,再将底圈2上的嵌环4旋转嵌入凹槽7内,使得嵌环4上的外螺纹5与凹槽7内的内螺纹9啮合连接,使得底圈2和顶圈3初步固定,在上述过程中,随着底圈2上的嵌环4将要接触到凹槽7的底面时,凹槽7的底面会限位挤压嵌环4上的卡杆6,使得卡杆6向嵌环4内收缩并挤压弹簧,到嵌环4完全进入凹槽7时,嵌环4上的卡杆6将移动至卡孔8处,此时凹槽7对卡杆6的束缚解除,使得卡杆6在弹簧的回弹下复位,并与卡孔8卡接,使得底圈2上的嵌环4无法回转,达到充分固定底圈2和顶圈3的目的,使得护筒1可根据实际需要调整长度,不仅避免了资源的浪费,还可间接提高大直径旋挖钻孔灌注桩的施工效率;

49.其次于测量出的桩位处挖掘一个圆形基坑,并将护筒1埋入基坑,待护筒1固定后,按图纸尺寸、吊装和钢筋单根定长确定下料长度,再将定位筋11均匀对称的焊接在主筋10外侧,制得钢筋笼,在上述钢筋笼制备的同时,通过旋挖钻机在桩位处钻井,形成钻孔,并对钻孔进行清孔处理,再通过吊车吊起钢筋笼,并垂直放入钻孔内,待钢筋笼下放到预设位置后,反压钢筋笼的顶部,使得钢筋笼顶部的主筋10向四周发散,此时再将卡块一13嵌入凹槽7,使得卡块一13初步限位,避免卡块一13离心或向心移动,再将卡块二17上的嵌块16嵌入卡块一13的底面,使得卡块二17配合卡块一13夹持顶圈3的侧壁,使得卡块一13无法上下移动,并使卡块二17与卡块一13初步固定,再旋转衔接块18上的螺栓二19,使得螺栓二19贯穿衔接块18,并与卡块二17的顶面啮合套接,使得卡块二17与卡块一13充分固定,再将四散的主筋10放置于卡块一13上,使得卡块一13顶面的限制板14配合螺栓一15固定主筋10,进而达到快速固定钢筋笼的目的,使得浇筑时,钢筋笼不易抬升,从而保证了大直径旋挖钻孔灌注桩的质量,大大降低了经济损失,完成操作。

50.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1