一种空心人造原木及其制造方法

1.本发明属于木材加工技术领域,具体涉及一种空心人造原木及其制造方法。

背景技术:

2.人类使用原木作为建筑构件如建筑支撑已有数千年的历史,木构件具有无可比拟的安全性和舒适性,如木材在高温下会氧化着火燃烧,伴随着燃烧表面会炭化形成保护层,可以起到隔断氧气和热传导的功效,所以大断面木材燃烧炭化速度非常慢,强度损失也因此非常缓慢,因此在燃烧条件下,木结构构件的安全性优于其它构件。此外,木结构构件在地震过程中能有效吸收建筑结构变形所导致的应力集中,有利于减缓地震造成的危害。

3.中国专利cn200510088940.1公开了人造原木及其制造方法,人造原木包括圆柱形木芯和围绕木芯卷压成圆柱形的多层单板,但是上述专利制备的人造原木不仅重量大,不便于运输,而且多层单板之间的粘结强度差,人造原木的翘曲度大,美观性和实用性差。

技术实现要素:

4.本发明的目的在于提供一种空心人造原木及其制造方法,本发明提供的制造方法得到的空心人造原木为空心结构、重量轻;而且人造原木的翘曲度小,静曲弹性模量高,强度大,不仅能够应用于室内装饰,也可以用于建筑结构构件如支撑柱。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明提供了一种空心人造原木的制造方法,包括以下步骤:

7.将单板沿长度方向和宽度方向分别进行拼接固定,得到拼接单板;

8.在所述拼接单板进行单面涂胶,得到涂胶单板;所述涂胶使用的胶粘剂包括三聚氰胺-尿素-甲醛共缩聚树脂;

9.沿所述涂胶单板的长度方向,将所述涂胶单板围绕成型模具进行卷绕成型,得到成型体;所述成型模具为圆柱体;

10.沿所述成型体的直径方向,将所述成型体在热压模具中进行热压固化,得到固化体;

11.将所述固化体脱除成型模具后,得到所述空心人造原木。

12.优选的,所述热压固化施加的压力为1.5~5mpa;所述热压固化时,热压模具的温度为170~200℃;所述热压固化的保温保压时间为20~30min。

13.优选的,所述三聚氰胺-尿素-甲醛共缩聚树脂由三聚氰胺、尿素和甲醛共缩聚反应制得;所述三聚氰胺的质量占尿素与三聚氰胺总质量的百分比为20~25%;所述三聚氰胺-尿素-甲醛共缩聚树脂的固含量为60~65%。

14.优选的,所述胶粘剂还包括固化剂;所述固化剂包括氯化铵、硫酸铵、醋酸乙烯酯乳液、醋酸乙烯酯共聚乳液和异氰酸酯中的一种或多种;所述固化剂的质量占所述三聚氰胺-尿素-甲醛共缩聚树脂质量的百分比为3~10%。

15.优选的,所述涂胶单板的单面涂胶量为100~200g/m2。

16.优选的,所述单板的密度为450kg/m3;所述单板的厚度1.5~2.5mm;所述单板的含水率≤10%。

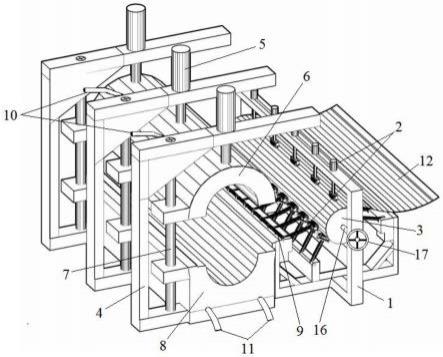

17.优选的,所述长度方向拼接时,所述单板按照顺纹进行拼接;所述宽度方向拼接时,所述单板按照横纹进行拼接。

18.优选的,所述单面涂胶采用移动式辊筒涂胶机、淋胶机或喷胶机进行。

19.本发明提供了上述技术方案所述的空心人造原木的制造方法使用的成型压制装置,包括成型单元和压制单元;所述成型单元用于将拼接单板成型得到成型体,所述压制单元用于将所述成型体进行热压固化得到固化体;

20.所述成型单元包括第一机架1;

21.所述成型单元包括与所述第一机架1固定连接的气动压辊组件2;

22.所述成型单元包括成型模具3,所述成型模具3通过中心轴16转动连接在所述第一机架1上,所述成型模具3与所述中心轴16固定连接,所述中心轴16与所述第一机架1转动连接;所述成型模具3为圆柱体模具,所述气动压辊组件2分布于所述成型模具3的侧表面周围;所述气动压辊组件2用于将拼接单板围绕成型模具3进行卷绕成型;

23.所述压制单元包括第二机架4;

24.所述压制单元包括与所述第二机架4固定连接的加压油缸5;

25.所述压制单元包括与所述加压油缸5的活塞杆固定连接的上压热板6,所述上压热板6形成第一半圆柱体压槽;

26.所述压制单元包括与所述第二机架4固定连接的支撑柱7,所述支撑柱7与所述上压热板6活动连接;

27.所述压制单元包括与所述支撑柱7固定连接的下压热板8,所述下压热板8形成第二半圆柱体压槽;

28.所述第二半圆柱体压槽与所述第一半圆柱体压槽相对设置。

29.本发明提供了上述技术方案所述的制造方法制造的空心人造原木,所述空心人造原木的翘曲度≤5mm/m。

30.本发明提供了一种空心人造原木的制造方法,包括以下步骤:将单板沿长度方向和宽度方向分别进行拼接固定,得到拼接单板;在所述拼接单板进行单面涂胶,得到涂胶单板;所述涂胶使用的胶粘剂包括三聚氰胺-尿素-甲醛共缩聚树脂;沿所述涂胶单板的长度方向,将所述涂胶单板围绕成型模具进行卷绕成型,得到成型体;所述成型模具为圆柱体;沿所述成型体的直径方向,将所述成型体在热压模具中进行热压固化,得到固化体;将所述固化体脱除成型模具后,得到所述空心人造原木。本发明提供的制造方法采用三聚氰胺-尿素-甲醛共缩聚树脂作为胶粘剂增强拼接单板之间的粘接强度,有效提高的热压固化得到的人造原木的力学强度和静曲弹性模量,同时降低人造原木的翘曲度,提升人造原木的表面平整度;同时本发明采用成型模具对涂胶拼接单板成型、热压固化后脱模,得到空心人造原木降低了人造原木的质量,综上,本发明提供的制造方法得到的空心人造原木为空心结构、重量轻;而且人造原木的翘曲度小,静曲弹性模量高,强度大,不仅能够应用于室内装饰,也可以用于建筑结构构件如支撑柱。

31.进一步的,在本发明中,所述热压固化施加的压力为1.5~5mpa;所述热压固化时,热压模具的温度为170~200℃;所述热压固化的保温保压时间为20~30min。本发明通过调

控热压固化的上述工作参数,结合三聚氰胺-尿素-甲醛共缩聚树脂作为胶粘剂,有效提高的热压固化得到的人造原木的力学强度和静曲弹性模量,同时降低人造原木的翘曲度,提升人造原木的表面平整度。

32.进一步的,在本发明中,所述三聚氰胺-尿素-甲醛共缩聚树脂由三聚氰胺、尿素和甲醛共缩聚反应制得;所述三聚氰胺的质量占尿素与三聚氰胺总质量的百分比为20~25%;所述三聚氰胺-尿素-甲醛共缩聚树脂的固含量为60~65%。本发明调控所述三聚氰胺-尿素-甲醛共缩聚树脂的三聚氰胺单体和尿素单体和甲醛单体的质量配比,能够有效提高三聚氰胺-尿素-甲醛共缩聚树脂对拼接单板的粘结能力,有效提高的热压固化得到的人造原木的力学强度和静曲弹性模量,同时降低人造原木的翘曲度,提升人造原木的表面平整度。

33.进一步的,在本发明中,所述胶粘剂还包括固化剂;所述固化剂包括氯化铵、硫酸铵、醋酸乙烯酯乳液、醋酸乙烯酯共聚乳液和异氰酸酯中的一种或多种;所述固化剂的质量占所述三聚氰胺-尿素-甲醛共缩聚树脂质量的百分比为3~10%。本发明将固化剂和所述三聚氰胺-尿素-甲醛共缩聚树脂搭配使用,能够有效提高三聚氰胺-尿素-甲醛共缩聚树脂对拼接单板的粘结能力,有效提高的热压固化得到的人造原木的力学强度和静曲弹性模量,同时降低人造原木的翘曲度,提升人造原木的表面平整度。

34.本发明提供了上述技术方案所述的空心人造原木的制造方法使用的成型压制装置,包括成型单元和压制单元;所述成型单元用于将拼接单板成型得到成型体,所述压制单元用于将所述成型体进行热压固化得到固化体;所述成型单元包括第一机架1;所述成型单元包括与所述第一机架1固定连接的气动压辊组件2;所述成型单元包括成型模具3,所述成型模具3通过中心轴16转动连接在所述第一机架1上,所述成型模具3与所述中心轴16固定连接,所述中心轴16与所述第一机架1转动连接;所述成型模具3为圆柱体模具,所述气动压辊组件2分布于所述成型模具3的侧表面周围;所述气动压辊组件2用于将拼接单板围绕成型模具3进行卷绕成型;所述压制单元包括第二机架4;所述压制单元包括与所述第二机架4固定连接的加压油缸5;所述压制单元包括与所述加压油缸5的活塞杆固定连接的上压热板6,所述上压热板6形成第一半圆柱体压槽;所述压制单元包括与所述第二机架4固定连接的支撑柱7,所述支撑柱7与所述上压热板6活动连接;所述压制单元包括与所述支撑柱7固定连接的下压热板8,所述下压热板8形成第二半圆柱体压槽;所述第二半圆柱体压槽与所述第一半圆柱体压槽相对设置。本发明提供的成型压制装置能够实现对拼接单板的成型和热压固化的有效控制,具体为:采用本发明提供的成型单元,通过气动压辊组件2对拼接单板绕制时施压的压力,能够使拼接单板在成型模具3表面绕制成型时层与层之间更加紧实;采用本发明提供的压制单元,通过上压热板和下压热板对成型体提供均匀稳定的热压力,能够有效促进胶粘剂快速固化,从而得到的人造原木的力学强度和静曲弹性模量,同时降低人造原木的翘曲度,提升人造原木的表面平整度。

附图说明

35.图1为本发明实施例提供的成型压制装置的结构示意图;

36.图1中,1为第一机架,2为气动压辊组件,3为成型模具,4为第二机架,5为加压气缸,6为上压热板,7为支撑柱,8为下压热板,9为滚动轮排,10为第一导热介质进出管,11为

第二导热介质进出口,12为拼接单板,16为中心轴,17为手柄;

37.图2为本发明实施例提供的拼接单板的结构示意图;

38.图2中,13为单板,14为接缝,15为热熔胶带;

39.图3为本发明实施例提供的拼接单板在成型模具表面绕制成型的示意图。

具体实施方式

40.本发明提供了一种空心人造原木的制造方法,包括以下步骤:

41.将单板沿长度方向和宽度方向分别进行拼接固定,得到拼接单板;

42.在所述拼接单板进行单面涂胶,得到涂胶单板;所述涂胶使用的胶粘剂包括三聚氰胺-尿素-甲醛共缩聚树脂;

43.沿所述涂胶单板的长度方向,将所述涂胶单板围绕成型模具进行卷绕成型,得到成型体;所述成型模具为圆柱体;

44.沿所述成型体的直径方向,将所述成型体在热压模具中进行热压固化,得到固化体;

45.将所述固化体脱除成型模具后,得到所述空心人造原木。

46.在本发明中,若无特殊说明,所有制备原料/组分均为本领域技术人员熟知的市售产品。

47.本发明将单板沿长度方向和宽度方向分别进行拼接固定,得到拼接单板。

48.在本发明中,所述单板优选为速生意杨单板、速生桉木单板或樟子松单板。

49.在本发明中,所述单板的密度优选为450~500kg/m3;所述单板的厚度优选1.5~2.5mm,更优选为2mm;所述单板的含水率优选≤10%,更优选为6~10%。

50.在本发明的具体实施例中,所述单板的尺寸具体优选为1200mm

×

40mm

×

2.0mm。

51.在本发明中,所述长度方向拼接时,所述单板优选按照顺纹进行拼接;所述宽度方向拼接时,所述单板优选按照横纹进行拼接。

52.在本发明中,所述拼接时,所述单板优选错位组坯后拼接,即单板和单板之间的的接缝相互之间错位。

53.在本发明中,所述固定优选采用热熔胶带将组坯的单板粘结固定,得到拼接单板。

54.在本发明中,所述拼接优选在拼接机中进行。

55.在本发明中,所述热熔胶带优选不与单板的任意一个接缝重合。

56.本发明得到的拼接单板的结构示意图如图2所示,图2中:13为单板,14为接缝,15为热熔胶带。

57.得到拼接单板后,本发明在所述拼接单板进行单面涂胶,得到涂胶单板;所述涂胶使用的胶粘剂包括三聚氰胺-尿素-甲醛共缩聚树脂;

58.在本发明中,所述三聚氰胺-尿素-甲醛共缩聚树脂优选由三聚氰胺、尿素和甲醛共缩聚反应制得;所述三聚氰胺的质量占尿素与三聚氰胺总质量的百分比优选为20~25%,更优选为21~24%;所述三聚氰胺-尿素-甲醛共缩聚树脂的固含量优选为60~65%,更优选为61~63%。

59.在本发明中,所述三聚氰胺-尿素-甲醛共缩聚树脂(muf树脂)的制备方法优选包括以下步骤:

60.调节甲醛水溶液的ph值为9~9.5后与部分尿素和部分三聚氰胺第一混合,得到第一溶液;

61.调节所述第一溶液的ph值为4.5~7.5后保温,得到第二溶液;

62.调节所述第二溶液的ph值为8.5~9.5后和剩余三聚氰胺第二混合,得到第三溶液;

63.调节所述第三溶液的ph值为8.5~9.5后和剩余尿素第三混合,得到所述三聚氰胺-尿素-甲醛共缩聚树脂。

64.本发明调节甲醛水溶液的ph值为9~9.5后与部分尿素和部分三聚氰胺第一混合,得到第一溶液。在本发明中,所述甲醛水溶液的质量浓度优选为35~39%,更优选为37%。在本发明中,所述部分尿素占全部尿素的质量百分比优选为45~55%,更优选为50%。在本发明中,所述部分三聚氰胺占全部三聚氰胺的质量百分比优选为45~55%,更优选为50%。在本发明中,所述甲醛水溶液和部分尿素的质量比优选为100:20~30,更优选为100:25。在本发明中,所述甲醛水溶液和部分三聚氰胺的质量比优选为100:8~12,更优选为100:10。本发明对所述调节甲醛水溶液的ph值用ph值调节剂无特殊要求,只要能够达到所需的ph值即可。

65.在本发明中,所述第一混合优选在搅拌的条件下进行;所述搅拌的转速优选为60~80r/min,更优选为65~70r/min。在本发明中,所述第一混合优选包括依次进行低温混合和高温混合;所述低温混合的温度优选为室温,所述室温的温度优选为20~35℃,更优选为25~30℃;所述低温混合的时间优选为10~30min,更优选为15~25min。在本发明中,所述高温混合的温度优选为90~95℃,更优选为92~94℃;所述高温混合的时间优选为20~60min,更优选为30~50min。

66.得到第一溶液后,本发明调节所述第一溶液的ph值为4.5~7.5后保温,得到第二溶液。在本发明中,所述保温的温度优选为90~95℃,更优选为92~94℃;所述保温的时间优选为30~120min,更优选为50~100min。

67.得到第二溶液后,本发明调节所述第二溶液的ph值为8.5~9.5后和剩余三聚氰胺第二混合,得到第三溶液。本发明对所述调节第三溶液的ph值用ph值调节剂无特殊要求,只要能够达到所需的ph值即可。在本发明中,所述第二混合的温度优选为85~90℃,更优选为86~88℃;所述第二混合的时间优选为30~60min,更优选为40~50min。

68.得到第三溶液后,本发明调节所述第三溶液的ph值为8.5~9.5后和剩余尿素第三混合,得到所述三聚氰胺-尿素-甲醛共缩聚树脂。本发明对所述调节第三溶液的ph值用ph值调节剂无特殊要求,只要能够达到所需的ph值即可。在本发明中,所述第三混合的温度优选为60~65℃,更优选为62~64℃;所述第三混合的时间优选为20~50min,更优选为30~40min。

69.在本发明中,所述第三混合后优选还包括:将所述第三混合后产物进行冷却。在本发明中,所述冷却后温度优选为室温,所述室温的温度优选为20~35℃,更优选为25~30℃。本发明对所述冷却的方式无特殊要求,只要能够达到冷却温度即可。

70.在本发明中,所述三聚氰胺-尿素-甲醛共缩聚树脂具有良好防水性能,并且胶合强度较高;使用三聚氰胺-尿素-甲醛共缩聚树脂作为黏结剂能够提高人造锯材的耐候性和耐水性。

71.在本发明中,所述涂胶单板的单面涂胶量优选为100~200g/m2,更优选为120~185g/m2。

72.在本发明中,所述胶粘剂优选还包括固化剂;所述固化剂优选包括氯化铵、硫酸铵、醋酸乙烯酯乳液、醋酸乙烯酯共聚乳液和异氰酸酯中的一种或多种;所述固化剂的质量占所述三聚氰胺-尿素-甲醛共缩聚树脂质量的百分比优选为3~10%,更优选为3.5~8%。

73.在本发明中,所述单面涂胶优选采用移动式辊筒涂胶机、淋胶机或喷胶机进行。本发明优选采用移动式辊筒涂胶机、淋胶机或喷胶机对所述拼接单板进行单面涂胶,能够有效避免涂胶时,拼接单板撕裂,更适用于本发明的长度较长的拼接单板。

74.得到涂胶单板后,本发明沿所述涂胶单板的长度方向,将所述涂胶单板围绕成型模具进行卷绕成型,得到成型体;所述成型模具为圆柱体。

75.在本发明中,所述成型模具优选为实心圆柱体或空心圆柱体。

76.在本发明中,进行卷绕成型之前,本发明优选在所述成型模具的表明涂覆脱模剂,以有利于后续脱除。

77.得到成型体后,本发明沿所述成型体的直径方向,将所述成型体在热压模具中进行热压固化,得到固化体。

78.在本发明中,所述热压固化施加的压力优选为1.5~5mpa,更优选为2~4.5mpa;所述热压固化时,热压模具的温度优选为170~200℃,更优选为175~195℃;所述热压固化的保温保压时间优选为20~30min,更优选为22~26min。

79.得到固化体后,本发明将所述固化体脱除成型模具后,得到所述空心人造原木。

80.本发明对所述脱除成型磨具的具体实施方式没有特殊要求。

81.本发明提供了上述技术方案所述的空心人造原木的制造方法使用的成型压制装置,包括成型单元和压制单元;所述成型单元用于将拼接单板成型得到成型体,所述压制单元用于将所述成型体进行热压固化得到固化体;

82.所述成型单元包括第一机架1;

83.所述成型单元包括与所述第一机架1固定连接的气动压辊组件2;

84.所述成型单元包括成型模具3,所述成型模具3通过中心轴16转动连接在所述第一机架1上,所述成型模具3与所述中心轴16固定连接,所述中心轴16与所述第一机架1转动连接;所述成型模具3为圆柱体模具,所述气动压辊组件2分布于所述成型模具3的侧表面周围;所述气动压辊组件2用于将拼接单板围绕成型模具3进行卷绕成型;

85.所述压制单元包括第二机架4;

86.所述压制单元包括与所述第二机架4固定连接的加压油缸5;

87.所述压制单元包括与所述加压油缸5的活塞杆固定连接的上压热板6,所述上压热板6形成第一半圆柱体压槽;

88.所述压制单元包括与所述第二机架4固定连接的支撑柱7,所述支撑柱7与所述上压热板6活动连接;

89.所述压制单元包括与所述支撑柱7固定连接的下压热板8,所述下压热板8形成第二半圆柱体压槽。

90.本发明提供的成型压制装置包括成型单元;所述成型单元用于将拼接单板成型得到成型体。

91.如图1所示,本发明提供的所述成型单元包括第一机架1。在本发明中,所述第一机架1用于支撑所述成型单元中的其他部件。

92.本发明提供的所述成型单元包括与所述第一机架1固定连接的气动压辊组件2。

93.在本发明中,所述气动压辊组件2包括气缸和与所述气缸中的活塞杆固活动连接的转轮。在本发明中,所述气缸与所述第一机架1固定连接。

94.在本发明中,所述气动压辊组件2用于调节所述成型模具3的高度,将所述拼接单板压紧与所述成型模具3的表面。

95.在本发明中,所述转轮能够转动。在本发明中,所述转轮能够用于将所述绕制成型后的成型体滚动至压制单元中。

96.本发明提供的所述成型单元包括成型模具3,所述成型模具3通过中心轴16转动连接在所述第一机架1上,所述成型模具3与所述中心轴16固定连接,所述中心轴16与所述第一机架1转动连接;所述成型模具3为圆柱体模具,所述气动压辊组件2分布于所述成型模具3的侧表面周围;所述气动压辊组件2用于将拼接单板围绕成型模具3进行卷绕成型。

97.作为本发明的一个具体实施例,所述中心轴16固定连接手柄17。在本发明中,所述手柄17用于手动转动所述成型模具3。

98.作为本发明的一个具体实施例,所述中心轴16与电机连接,本发明通过电机实现电动控制所述成型模具3的转动,所述转动为所述成型模具3沿中心轴16自转。

99.在本发明中,所述成型模具3具体优选为钢裹柱。

100.在本发明中,所述成型模具3的直径优选为180mm。

101.在本发明中,所述成型模具3优选为实心圆柱体模具或空心圆柱体模具。

102.作为本发明的一个具体实施例,所述成型模具3为空心圆柱体模具时,所述热压固化时,所述成型模具3的空心结构中通入热介质,所述热介质包括导热油或热蒸汽。所述热介质的温度优选为170~200℃,更优选为175~195℃。

103.在本发明中,所述热压固化时,所述成型模具3的空心结构中通入热介质,有利于所述加热固化高效率进行。

104.本发明提供的所述成型单元优选还包括滚动轮排9,所述滚动轮排9用于与所述转轮配合,将所述绕制成型后的成型体滚动至压制单元中。

105.本发明优选通过所述滚动轮排9将所述成型体由所述成型单元滚动至所述压制单元的下压热板8形成的第二半圆柱体压槽中时,本发明优选将所述成型单元和所述压制单元靠近放置。

106.本发明优选通过机械搬运的方式将所述成型体由所述成型单元搬运至所述压制单元的下压热板8形成的第二半圆柱体压槽中时,所述成型单元和所述压制单元靠近放置或分开放置均可。

107.本发明提供的所述压制单元包括第二机架4;在本发明中,所述第二机架4用于支撑所述压制单元中的其他部件。

108.本发明提供的所述压制单元包括与所述第二机架4固定连接的加压油缸5;在本发明中,所述加压油缸5用于相所述上压热板6施加压力。

109.本发明提供的所述压制单元包括与所述加压油缸5的活塞杆固定连接的上压热板6,所述上压热板6形成第一半圆柱体压槽;在本发明中,所述第一半圆柱体压槽的直径与所

述第二半圆柱体压槽的直径相同;所述第一半圆柱体压槽的直径大于所述成型体的直径。

110.在本发明中,所述上压热板6内优选设置有第一导热介质的流通通路。

111.在本发明中,所述第一导热介质优选为导热油或热蒸汽。

112.在本发明中,所述第一导热介质的温度优选为170~200℃,更优选为175~195℃。

113.本发明提供的所述压制单元包括与所述第二机架4固定连接的支撑柱7,所述支撑柱7与所述上压热板6活动连接。

114.在本发明中,所述支撑柱7用于支撑所述上压热板6。所述支撑柱7还具有导向柱的作用,能够确保所述第一半圆柱体压槽的圆心和第二半圆柱体压槽的圆心在同一垂直于水平面的直线上。

115.本发明提供的所述压制单元包括与所述支撑柱7固定连接的下压热板8,所述下压热板8形成第二半圆柱体压槽。

116.在本发明中,所述下压热板8内优选设置有第二导热介质的流通通路。

117.在本发明中,所述第二导热介质优选为导热油或热蒸汽。

118.在本发明中,所述第二导热介质的温度优选为170~200℃,更优选为175~195℃。

119.在本发明中,所述上压热板6和所述下压热板8的优选长度相等。

120.在本发明中,所述第一半圆柱体压槽的直径和第二半圆柱体压槽的直径优选相等。

121.本发明提供的所述压制单元优选还包括第一导热介质进出管10,在本发明中,所述第一导热介质进出管10与位于所述上压热板6内的第一导热介质的流通通路连通,用于向第一导热介质的流通通路内通入流动的第一导热介质。

122.作为本发明的一个具体实施例,所述第一导热介质进出管10优选固定连接在所述第二机架2上。

123.本发明提供的所述压制单元优选还包括第二导热介质进出管11,在本发明中,所述第二导热介质进出管11与位于所述下压热板8内的第二导热介质的流通通路连通,用于向第二导热介质的流通通路内通入流动的第二导热介质。

124.作为本发明的一个具体实施例,所述第二导热介质进出管11优选固定连接在所述第二机架2上。

125.在本发明中,所述上压热板6和所述下压热板8的长度相等,当所述成型体的长度大于所述上压热板6或所述下压热板8的长度时,本发明优选在所述成型体的长度方向,并列设置多个压制单元,同时对所述成型体进行热压固化。

126.本发明提供了上述技术方案所述的制造方法制造的空心人造原木,所述空心人造原木的翘曲度≤5mm/m。

127.在本发明中,所述空心人造原木的壁厚优选≥15mm。

128.在本发明中,所述空心人造原木圆环壁的的密度优选为550~850kg/m3。

129.在本发明中,采用《gb50329-2002木结构试验方法标准》测试,所述空心人造原木的静曲弹性模量为6000~9500mpa。长度为3~6m的所述空心人造原木的静曲最大破坏荷载≥19.8kn,静曲强度≥80mpa。

130.在本发明中,所述空心人造原木的压缩率优选为15%。

131.在本发明的具体实施例中,所述空心人造原木的直径优选300mm。

132.为了进一步说明本发明,下面结合附图和实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

133.实施例1

134.本发明实施例采用的速生意杨单板尺寸为:1200mm

×

40mm

×

2.0mm,密度为450kg/m3,含水率为8%。

135.将单板送入单板拼接机中,经单板拼接机验长度方法顺纹进行拼接,沿宽度方向横纹进行拼接,同时拼接时,单板和单板之间的接缝错位组坯后拼接,然后采用热熔胶带将组坯的单板粘结,得到拼接单板,如图2所示;图2中的13为单板,14为接缝,15为热熔胶带;拼接单板中同一行单板之间接缝为单板长度1200mm,相邻单板行之间接缝间距为500mm左右,拼板单板的宽度为3m。

136.以质量份数计,将100份质量浓度为37%的甲醛水溶液的ph值调节至9.3后和25份尿素、10份三聚氰胺在转速为75r/min温度为25℃的条件下搅拌25min后升温到93℃;在93℃条件下保温50min;将保温后溶液的ph值调节至7后93℃保温100min;调节溶液ph值为9后于90℃条件下和10份三聚氰胺混合50min;调节溶液ph值为8.5后于65℃条件下和25份尿素混合40min;自然冷却至25℃,得到三聚氰胺-尿素-甲醛共缩聚树脂;以三聚氰胺-尿素-甲醛共缩聚树脂和氯化铵固化剂共同作为粘接剂,其中氯化铵的质量占三聚氰胺-尿素-甲醛共缩聚树脂质量的百分比为5%;

137.将拼接单板采用移动式辊筒涂胶机进行单面涂胶,得到涂胶单板,其中涂胶单板的单面涂胶量为150g/m2;

138.采用图1中的成型单元对涂胶单板进行成型,具体为:将成型单元的成型模具3的表面涂覆一层脱模剂后,将涂胶单板输送至成型单元的成型模具3上,在气动压辊组件2的辅助作用下进行卷绕成型,其中成型模具3为直径为180mm的钢裹柱,长度为3m;成型过程的示意图如图3所示;得到成型体,成型体的直径为320mm;

139.将成型体通过气动压辊组件的转轮和滚动轮排9,在重力和惯性的作用下,由成型单元输送至压制单元(如图1所示)的下压热板8形成的第二半圆柱体压槽内,然后通过加压油缸5的活塞杆驱动上压热板6沿支撑柱7向下运动至与成型体的表面接触,然后通过第一导热介质进出管10和第二导热介质进出管11分别向上压热板6内的第一导热介质的流通通路和下压热板8内的第二导热介质的流通通路通入刘旭流动的导热油,导热油的温度为180℃,维持第一半圆柱体压槽的表面和第二半圆柱体压槽的表面温度为180℃,最后通过加压油缸5向上压热板6施压对成型体进行热压固化,热压固化施加的压力为3mpa,热压固化的保温保压时间为30min得到固化体;

140.将固化体冷却后脱去成型模具3,得到空心人造原木;空心人造原木的翘曲度≤5mm/m,长度为3m,直径为300mm,壁厚为15mm,空心人造原木圆环壁的密度为550/m3,采用《gb50329-2002木结构试验方法标准》测试,空心人造原木的弹性模量为6000mpa,3m长成品的静曲最大破坏荷载为35kn,静曲强度为80mpa。

141.实施例2

142.本发明实施例采用的速生桉木单板尺寸为:1200mm

×

40mm

×

2.0mm,密度为500kg/m3,含水率为10%。

143.将单板送入单板拼接机中,经单板拼接机验长度方法顺纹进行拼接,沿宽度方向

横纹进行拼接,同时拼接时,单板和单板之间的接缝错位组坯后拼接,然后采用热熔胶带将组坯的单板粘结,得到拼接单板,如图2所示;图2中的13为单板,14为接缝,15为热熔胶带;拼接单板中同一行单板之间接缝为单板长度1200mm,相邻单板行之间接缝间距为500mm左右,拼板单板的宽度为6m。

144.以质量份数计,将100份质量浓度为37%的甲醛水溶液的ph值调节至9.3后和25份尿素、10份三聚氰胺在转速为75r/min温度为25℃的条件下搅拌25min后升温到93℃;在93℃条件下保温50min;将保温后溶液的ph值调节至7后93℃保温100min;调节溶液ph值为9后于90℃条件下和10份三聚氰胺混合50min;调节溶液ph值为8.5后于65℃条件下和25份尿素混合40min;自然冷却至25℃,得到三聚氰胺-尿素-甲醛共缩聚树脂;以三聚氰胺-尿素-甲醛共缩聚树脂和氯化铵固化剂共同作为粘接剂,其中硫酸铵的质量占三聚氰胺-尿素-甲醛共缩聚树脂质量的百分比为8%;

145.将拼接单板采用淋胶机进行单面涂胶,得到涂胶单板,其中涂胶单板的单面涂胶量为200g/m2;

146.采用图1中的成型单元对涂胶单板进行成型,具体为:将成型单元的成型模具3的表面涂覆一层脱模剂后,将涂胶单板输送至成型单元的成型模具3上,在气动压辊组件2的辅助作用下进行卷绕成型,其中成型模具3为直径为180mm的钢裹柱,长度为6m;成型过程的示意图如图3所示;得到成型体,成型体的直径为320mm;

147.将成型体通过气动压辊组件的转轮和滚动轮排9,在重力和惯性的作用下,由成型单元输送至压制单元(如图1所示)的下压热板8形成的第二半圆柱体压槽内,然后通过加压油缸5的活塞杆驱动上压热板6沿支撑柱7向下运动至与成型体的表面接触,然后通过第一导热介质进出管10和第二导热介质进出管11分别向上压热板6内的第一导热介质的流通通路和下压热板8内的第二导热介质的流通通路通入刘旭流动的导热油,导热油的温度为200℃,维持第一半圆柱体压槽的表面和第二半圆柱体压槽的表面温度为200℃,最后通过加压油缸5向上压热板6施压对成型体进行热压固化,热压固化施加的压力为2mpa,,热压固化的保温保压时间为30min得到固化体;

148.将固化体冷却后脱去成型模具3,得到空心人造原木;空心人造原木的翘曲度≤5mm/m,长度为6m,直径为300mm,壁厚为20mm,圆环壁的密度为600kg/m3,采用《gb50329-2002木结构试验方法标准》测试,空心人造原木的弹性模量为9000mpa,6m长成品的静曲最大破坏荷载为19.8kn,静曲强度为83mpa。

149.实施例3

150.本发明实施例采用的樟子松单板尺寸为:1200mm

×

40mm

×

2.0mm,密度为480kg/m3,含水率为10%。

151.将单板送入单板拼接机中,经单板拼接机验长度方法顺纹进行拼接,沿宽度方向横纹进行拼接,同时拼接时,单板和单板之间的接缝错位组坯后拼接,然后采用热熔胶带将组坯的单板粘结,得到拼接单板,如图2所示;图2中的13为单板,14为接缝,15为热熔胶带;拼接单板中同一行单板之间接缝为单板长度1200mm,相邻单板行之间接缝间距为500mm左右,拼板单板的宽度为6m。

152.以质量份数计,将100份质量浓度为37%的甲醛水溶液的ph值调节至9.3后和25份尿素、10份三聚氰胺在转速为75r/min温度为25℃的条件下搅拌25min后升温到93℃;在93

℃条件下保温50min;将保温后溶液的ph值调节至7后93℃保温100min;调节溶液ph值为9后于90℃条件下和10份三聚氰胺混合50min;调节溶液ph值为8.5后于65℃条件下和25份尿素混合40min;自然冷却至25℃,得到三聚氰胺-尿素-甲醛共缩聚树脂;以三聚氰胺-尿素-甲醛共缩聚树脂和醋酸乙烯酯乳液固化剂共同作为粘接剂,其中硫酸铵的质量占三聚氰胺-尿素-甲醛共缩聚树脂质量的百分比为4%;

153.将拼接单板采用喷胶机进行单面涂胶,得到涂胶单板,其中涂胶单板的单面涂胶量为100g/m2;

154.采用图1中的成型单元对涂胶单板进行成型,具体为:将成型单元的成型模具3的表面涂覆一层脱模剂后,将涂胶单板输送至成型单元的成型模具3上,在气动压辊组件2的辅助作用下进行卷绕成型,其中成型模具3为直径为180mm的钢裹柱,长度为6m;成型过程的示意图如图3所示;得到成型体,成型体的直径为320mm;

155.将成型体通过气动压辊组件的转轮和滚动轮排9,在重力和惯性的作用下,由成型单元输送至压制单元(如图1所示)的下压热板8形成的第二半圆柱体压槽内,然后通过加压油缸5的活塞杆驱动上压热板6沿支撑柱7向下运动至与成型体的表面接触,然后通过第一导热介质进出管10和第二导热介质进出管11分别向上压热板6内的第一导热介质的流通通路和下压热板8内的第二导热介质的流通通路通入刘旭流动的导热油,导热油的温度为200℃,维持第一半圆柱体压槽的表面和第二半圆柱体压槽的表面温度为200℃,最后通过加压油缸5向上压热板6施压对成型体进行热压固化,热压固化施加的压力为2mpa,热压固化的保温保压时间为30min得到固化体;

156.将固化体冷却后脱去成型模具3,得到空心人造原木;空心人造原木的翘曲度≤5mm/m,长度为6m,直径为300mm,壁厚为20mm,密度为650kg/m3,采用《gb50329-2002木结构试验方法标准》测试,空心人造原木的弹性模量为9500mpa,6m长成品静曲最大破坏荷载为23kn,静曲强度为95mpa。

157.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1