径向竹薄片单元制备装置及径向竹薄片混压材制造方法与流程

本发明属于竹材加工,具体涉及一种径向竹薄片单元制备装置及新型径向竹薄片混压材制造方法。

背景技术:

1、随着低碳理念和“以竹胜木”理念的盛行,高品质的竹制品研究热度逐渐高涨。与木材相比,竹子具有强度高、韧性好、强度大、纹理优美等特点,是工程结构和装饰装潢材料的理想原料,但竹子径小、中空、壁薄等特点,制约了其工业化发展。目前发展的竹材单元存在着竹材的利用率不高、竹材单元破坏原来竹结构、铺装结构不稳定等问题。现有的刨切竹薄片的方法与装置还是存在不足之处,一方面忽略了竹材具有定向纹理性,制备过程中切削刀刃与竹材纹理平行,对竹材纤维强度产生一定破坏,无法满足高品质竹薄片需求,且从竹青或竹黄开始入刀,竹青硬度大、竹黄硅含量高质地脆硬,对刀具强度要求较高,本发明采用顺纹理方向,大大减少刀具的损耗;。另一方面,从竹材的特性来看,由于竹材本身具有弧度,竹青侧的密度大于竹黄侧的密度,传统的径向竹薄片单元制备过程在制备过程中刀具始终以固定的角度进行刨切,无法保障完全径向刨切,出现竹薄片从径向到弦向的转变,导致竹薄片结构不均匀;此外现有技术普遍存在加工效率和自动化水平低的不足。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种一种径向竹薄片单元制备装置及新型径向竹薄片混压材制造方法,并对制备的径向竹薄片进行定重计量与定向疏导连续铺装,获得密度均匀、利用率高、尺寸稳定的新型径向竹薄片层积板。

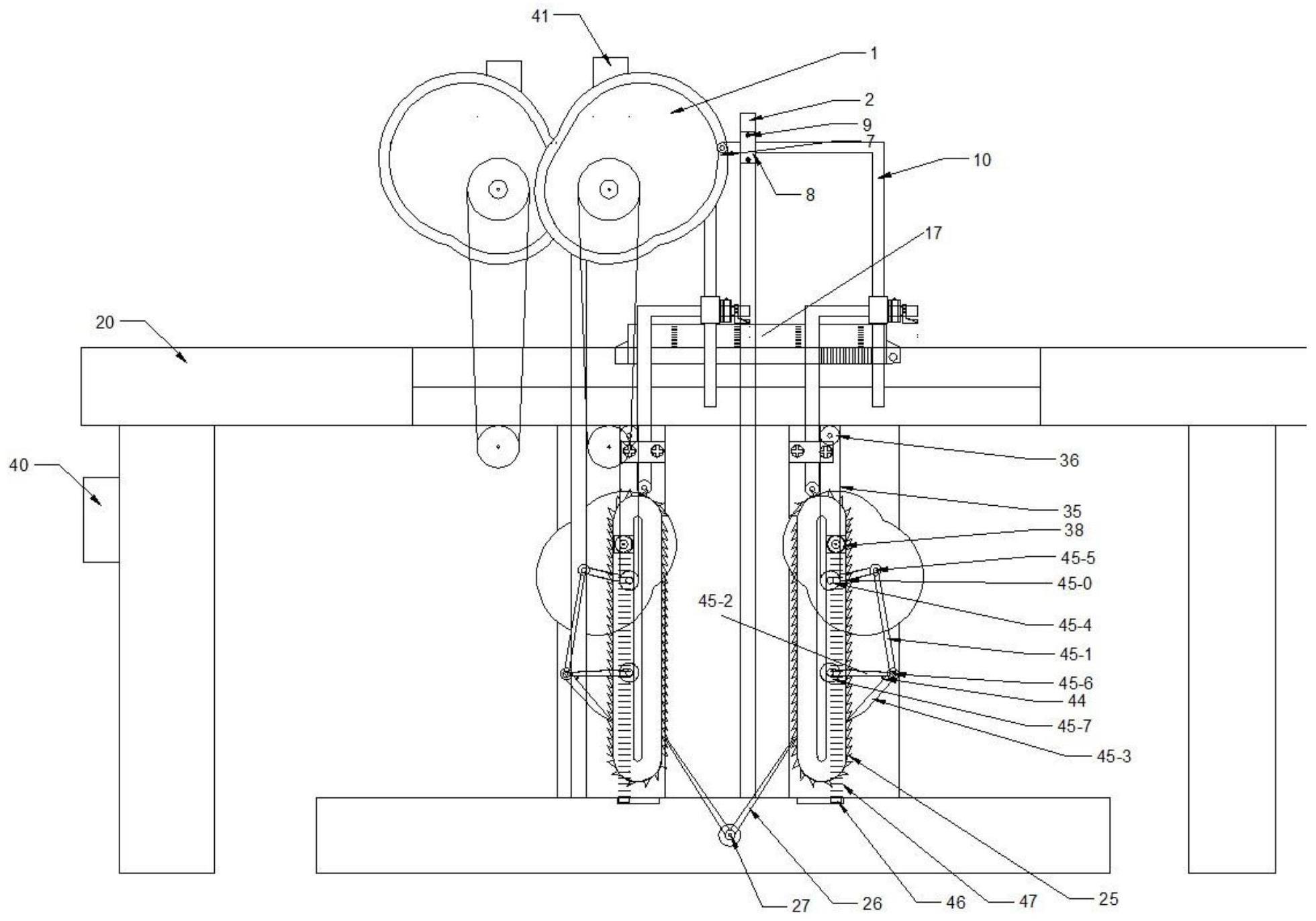

2、为解决上述技术问题,本发明的技术方案是:一种径向竹薄片单元制备装置,包括工作台,所述工作台上表面设置有用于夹持半圆形竹材的固定装置,所述工作台的底部位于所述固定装置后侧设置有用于收集刨切后得到的竹薄片的料仓,所述工作台的相对两侧均设置有用于沿竹材长度方向刨切竹材的刨切装置,所述刨切装置上设置有旋转气缸,所述旋转气缸上设置有刨切刀片,所述刨切刀片沿竹材的长度方向刨切,所述刨切装置连接有用于控制刨切竹材厚度的刨切行程控制机构。

3、优选地,所述夹持固定装置包括两个挡板,分别为挡板a和挡板b,其中挡板a固定在工作台上,挡板b通过弹簧与工作台滑动连接,所述弹簧的一端与挡板b固定连接,且挡板b上固定连接有手杆,所述弹簧的另一端与工作台固定连接。

4、优选地,所述刨切装置包括第一凸轮、第二凸轮、第一l型滑杆、第二l型滑杆、第一链轮、链条a、第二链轮、第一电机、旋转气缸、气缸气管、刨切刀片、第二固定滑块、第一凸轮滚子、第二凸轮滚子、十字滑块、第一固定滑块、第二立柱和第三电机;所述第一电机的输出轴上固定连接有第二链轮,所述第一电机固定安装在工作台上,第一凸轮的转动轴上固定安装有第一链轮,所述第一链轮和第二链轮之间通过链条a连接,所述第一凸轮转动安装在第三立柱上,所述第一凸轮的外侧开设有滑槽,所述滑槽内滚动连接有第一凸轮滚子,所述第一凸轮滚子滚动连接在第一l型滑杆的一端,第一l型滑杆的另一端通过十字滑块与第二l型滑杆的一端滑动连接,所述第二l型滑杆的另一端滚动连接有第二凸轮滚子,所述第二凸轮滚子与第二凸轮滚动连接,第二凸轮由第三电机驱动转动,所述第三电机固定在安装在线型棘轮机构上,所述十字滑块上固定连接有旋转气缸,旋转气缸与刀片安装板螺栓连接;刀片安装板与刨切刀片固定连接,所述刨切刀片的刨切方向沿竹材的长度设置,旋转气缸控制刀片安装板及刨切刀片与水平面的夹角,旋转气缸使刨切刀片向竹材的外侧旋转倾斜。

5、优选地,第一l型滑杆通过第一固定滑块滑动安装在第一立柱上,第一固定滑块的两端通过螺钉固定在第一立柱上,使第一l型滑杆保持水平方向上的滑动,所述第二l型滑杆通过第二固定滑块滑动安装在第二立柱上,第二固定滑块的两端通过螺钉固定在第二立柱上,使第二l型滑杆保持竖直方向上的滑动;所述十字滑块靠近竹材的一侧通过螺栓固定安装有安装板,旋转气缸通过螺栓固定在安装板上,刀片安装板通过螺栓与旋转气缸连接,刨切刀片与刀片安装板螺栓连接,旋转气缸上具有气缸气管。

6、优选地,所述刨切行程控制机构包括四连杆机构和线型棘轮机构。

7、优选地,所述四连杆机构包括主动杆、第一从动杆、第二从动连杆和驱动棘爪,所述主动杆的一端通过第一铰链与连杆固定连接,主动杆的另一端与第一从动杆的一端通过第二铰链转动安装在第二立柱上,第一从动杆的另一端与第二从动连杆的一端和驱动棘爪的一端通过第三铰链连接,所述第二从动连杆的另一端通过第四铰链转动安装在第二立柱上,驱动棘爪的另一端与棘齿相配合,所述第二从动连杆和驱动棘爪之间靠近连接端安装有棘爪弹簧;所述连杆的一端固定安装有第三链轮,第三链轮通过链条b与第四链轮连接,所述第四链轮固定安装在第二电机的输出轴上,所述第二电机固定在工作台的下侧;所述棘爪相对驱动棘爪的另一侧配合安装有止回棘爪,所述止回棘爪通过止回棘爪铰链安装在底座上,所述止回棘爪还与底座之间还连接有止回棘爪弹簧。

8、优选地,所述线型棘轮机构包括传动带、设置在所述传动带外周侧的棘齿、以及设置在传动带内周侧的内齿,所述传动带的内侧的内齿啮合有两个齿轮,两个齿轮分别为位于上方位置的上齿轮和位于下方位置的下齿轮,所述齿轮的齿轮轴转动安装在第二立柱,所述传动带上固定安装有第三电机,第三电机的输出轴穿过第二凸轮转动连接有套筒,所述套筒的下侧固定在支撑弹簧的顶端,所述支撑弹簧的底端与第三滑块滑动连接,所述第三滑块滑动设置在底座上开设的滑移槽内,所述滑移槽沿棘齿转动的方向开设。

9、本发明还公开了一种径向竹薄片混压材制造方法,该方法包括:

10、s1、利用上述的径向竹薄片单元制备装置,对竹材进行刨切,获得径向竹薄片,然后经称量定量得到径向竹薄片单元,再将定量的径向竹薄片单元整形成团状竹薄片单元,最后对团状竹薄片单元在60-100℃的条件下干燥至含水率为8%-15%;

11、s2、采用固含量为18%的酚醛树脂胶对干燥后的团状竹薄片单元浸胶,然后在60℃的条件下进行二次干燥,至含水率为8%-15%,获得团状浸胶竹薄片单元;所述团状浸胶竹薄片单元的浸胶量为6%-12%;

12、s3、将获得的团状浸胶竹薄片单元进行有序排列,相邻两行之间团状浸胶竹薄片单元交错分布,边部采用径向竹薄片进行补填,然后进行预压,若预压后获得的板材出现明显的密度不均匀,进行补铺浸胶的径向竹薄片,再进行预压;

13、s4、将预压后获得的密度均匀的板材热压成型,然后裁切、冷却和后处理,获得径向竹薄片混压材。

14、优选地,s4中所述热压温度为135-150℃,热压过程是以板坯厚度主导的热压工艺,时间以预压后板材的厚度和热压成型后板材的厚度确定,每毫米的压缩厚度保持热压40-60s。

15、优选地,s1中所述竹薄片厚度范围为0.3mm-1.2mm,长度为500-1000mm;所述竹材的长度为500-1000mm。

16、优选地,s1中所述径向竹薄片单元经称量定量的重量为250-350g。

17、本发明与现有技术相比具有以下效果:

18、1、本发明采用顺纹理制取竹薄片单元,释放了竹材的生长应力,保持竹材纤维强度和表面质量,制取的径向竹薄片不但裂隙少、不易破碎、表面光滑,而且避开横向刨切直接面对的质地硬脆的竹青竹黄,降低对刀具的强度要求,减少刀具磨损。

19、2、本发明刨切刀具旋转的角度可调,能近似保持径向刨切,使刨切出的竹薄片密度均匀且更合理地对径向竹薄片混压材的特性进行探究。

20、3、本发明设计的线型棘轮机构使刨切过程变成间歇式运动,符合刨切的运动情况。

21、4、本发明竹材两侧均设计有刨切装置进行刨切,效率提高100%。竹材两组刨切装置连续式刨切,且刨切回程具有急回特性,效率提高200%。

22、5、本发明不用去除竹节、竹青和竹黄,竹青与竹黄自然分布在径向竹薄片的窄侧面,竹材的出材率高,胶合性能稳定。

23、6、本发明以超长竹薄片替代传统的小型竹刨花,团状定量实现了铺装自动化连续化,乱序铺装纤维交错大幅增加了板材的力学强度,如静曲强度、弹性模量和内结合强度,同时径向竹薄片单元加工效率高、竹材利用率高。制备的径向竹薄片混压材与传统竹胶合板相比,具有表面质量高、竹材利用率高、工序简单可连续化生产等优点,是传统竹胶合板与竹刨花板的升级产品。

24、下面通过附图和实施例对本发明的技术方案作进一步的详细说明。

- 还没有人留言评论。精彩留言会获得点赞!