一种适用于连续化生产的竹木复合层积材及其制备工艺

本发明涉及一种适用于连续化生产的竹木复合层积材及其制备工艺。

背景技术:

1、

2、

3、传统的竹木复合层积材中应用的竹基材料常采用竹席、竹帘或径向竹篾的加工方式,生产工艺复杂,自动化程度低,并且,上述提到的竹基单元体积小而数量大,形态不规整,在实际应用中均需要人工进行搬运,所导致的生产线连续化程度低、人工成本耗费大问题不容忽视。另外,从降低资源成本的角度出发,竹材是重要的替代材料之一。

技术实现思路

1、有鉴于此,本发明的目的是提供一种适用于连续化生产的竹木复合层积材及其制备工艺,解决的问题是研发可连续化生产的竹基材料利用方法,在满足含水率、纵横向静曲强度、胶合强度、耐沸水性能、耐高低温交变性能和耐疲劳强度的基础上,制备出符合复兴号动车组地板的标准要求的产品,从竹基材料的创新利用与有机材料复合强化着手,优化组坯方式和热压工艺,得到符合标准要求的木竹基材料,为环境保护提供技术支持。

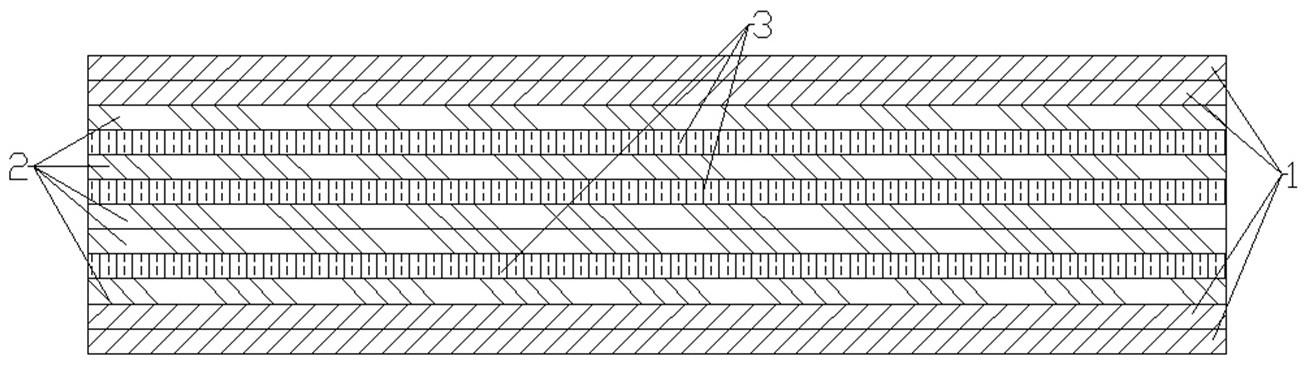

2、本发明采用以下方案实现:一种适用于连续化生产的竹木复合层积材,包括由上至下设置的顶层、芯层、底层,所述顶层与底层均由上下两层桉木单板贴合组成,所述芯层由五层毛竹薄板与三层减震玻璃棉板上下贴合组成,所述芯层从上到下依次是毛竹薄板、玻璃棉板、毛竹薄板、玻璃棉板、毛竹薄板、毛竹薄板、玻璃棉板、毛竹薄板。

3、进一步的,所述顶层与底层的两个桉木单板之间的木材纹理方向相垂直,所述芯层中的毛竹薄板与玻璃棉板均无方向之分。

4、一种适用于连续化生产的竹木复合层积材的制备方法:

5、步骤1)原材料准备:

6、步骤1.1)木基材料:选用厚度为1.8±0.2mm的桉木单板,烘干至含水率为8%~10%;

7、步骤1.2)竹基材料:选用4年生以上的毛竹竹筒,将其制成厚度为0.6~0.9mm,宽度为15~25mm,长度为50~80mm的竹刨花,含水率为35%。将其湿法加压加工成厚度为2.8±0.2mm的毛竹薄板,含水率为8%~10%;

8、步骤1.3)减震材料:选用厚度为2.0±0.1mm的玻璃棉板;

9、步骤1.4)胶结材料:双组份聚氨酯胶黏剂,甲乙组分的质量配比控制在100:30~40,甲组份是聚氨酯多元醇,乙组份是三羟甲基丙烷-甲苯二异氰酸酯;

10、步骤2)组坯热压:

11、由下至上开始涂胶组坯,单面涂胶量控制在150~160g/m2,将组好的板坯放置于热压机中进行热压制板,设置热压机参数,热压压力为1.45±0.05mpa;热压温度为110±5℃,热压时间为90s/m,热压结束后,将成型板材放置于恒温恒湿环境中48h后进行裁边,经检验后得到产品厚度为20±1mm的竹木复合层积材。

12、进一步的,步骤1.2)中湿法加压制备毛竹薄板的步骤如下:

13、步骤1.2.1)竹刨花制备:

14、采伐竹龄为4年以上的毛竹,将其制成厚度为0.6~0.9mm,宽度为15~25mm、长度为50~80mm的竹刨花,含水率38%~45%,同时将竹刨花进行收集;

15、步骤1.2.2)亚氯酸钠溶液处理:

16、配制质量分数为2%的亚氯酸钠溶液,加入乙酸控制其ph≈4.6,将竹刨花浸泡在上述溶液中,室温下反应3h,反应完毕后将竹刨花捞出,用去离子水洗涤3次,后置于浓度为50%的乙醇溶液浸泡保存;

17、步骤1.2.3)低温干燥:

18、将竹刨花置于铁丝网上冷压排水2h后放入烘干机中加热烘干至含水率为25%~30%,设置烘干机参数,温度为40±5℃,钢丝网等钢丝表面特制成直径0.3±0.05毫米的凸起,使其在竹刨花表面形成压痕和凹陷从而在热压过程中形成微孔;

19、步骤1.2.4)湿法加压:

20、将烘干后的竹刨花放置于热压机中进行热压,板坯上下各有一层钢丝网和钢垫板,钢丝网靠近板坯。设置热压机参数,热压压力为1.0~1.2mpa,热压温度为160℃~170℃,热压时间为70s/mm。卸压后取出毛竹薄板,在室内环境下养生72小时后参与后期组坯加工。

21、与现有技术相比,本发明有以下有益效果:解决的问题是研发可连续化生产的竹基材料利用方法,在满足含水率、纵横向静曲强度、胶合强度、耐沸水性能、耐高低温交变性能和耐疲劳强度的基础上,制备出符合复兴号动车组地板的标准要求的产品,从竹基材料的创新利用与有机材料复合强化着手,优化组坯方式和热压工艺,得到符合标准要求的木竹基材料,为环境保护提供技术支持。

技术特征:

1.一种适用于连续化生产的竹木复合层积材,其特征在于,包括由上至下设置的顶层、芯层、底层,所述顶层与底层均由上下两层桉木单板贴合组成,所述芯层由五层毛竹薄板与三层减震玻璃棉板上下贴合组成,所述芯层从上到下依次是毛竹薄板、玻璃棉板、毛竹薄板、玻璃棉板、毛竹薄板、毛竹薄板、玻璃棉板、毛竹薄板。

2.根据权利要求1所述的竹木复合层积材,其特征在于,所述顶层与底层的两个桉木单板之间的木材纹理方向相垂直,所述芯层中的毛竹薄板与玻璃棉板均无方向之分。

3.一种适用于连续化生产的竹木复合层积材的制备方法,采用如权利要求2所述的竹木复合层积材,其特征在于,

4.根据权利要求3所述的竹木复合层积材的制备方法,其特征在于,步骤1.2)中湿法加压制备毛竹薄板的步骤如下:

技术总结

本发明提供了一种适用于连续化生产的竹木复合层积材及其制备方法,包括由上至下设置的顶层、芯层、底层,顶层与底层均由上下两层桉木单板贴合组成,芯层由五层毛竹薄板与三层减震玻璃棉板上下贴合组成,所述芯层从上到下依次是毛竹薄板、玻璃棉板、毛竹薄板、玻璃棉板、毛竹薄板、毛竹薄板、玻璃棉板、毛竹薄板。顶层与底层的两个桉木单板之间的木材纹理方向相垂直。本发明在满足含水率、纵横向静曲强度、胶合强度、耐沸水性能、耐高低温交变性能和耐疲劳强度的基础上,制备出符合复兴号动车组地板的标准要求的产品,从竹基材料的创新利用与有机材料复合强化着手,优化组坯方式和热压工艺,得到符合标准要求的木竹基材料。

技术研发人员:武烘,林澈,关鑫

受保护的技术使用者:福建农林大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!