一种ENF级竹木复合混合型人造板及其连续平压制造方法

本发明涉及一种enf级竹木复合混合型人造板连续平压制造方法,属于人造板生产。

背景技术:

1、我国有世界最为丰富的竹材资源,与木材相比,竹子具有一次成林、生长快、纤维长、强度高等优点,在部分领域实施“以竹代木”切实可行。

2、在我国,竹定向刨花板等竹材人造板已有工业化生产的报道,目前,竹材人造板的主要缺陷包括:1)霉变及生虫。竹材中含有丰富的营养成份,在一定的温度、湿度等条件下就会导致竹人造板发生霉变,这种现象是由于霉菌滋生而引起的,同时,竹材种的某些成分也是蛀虫及白蚁等昆虫的营养品,容易导致竹材因虫害受损。虽然通过热处理或添加化学助剂等有助于缓解竹人造板霉变及蛀虫问题,但这一问题并没有彻底解决。2)竹定向刨花板等竹材人造板制造过程中,将竹材切削成更小的结构单元,竹定向刨花板等竹材人造板的静曲强度与普通木质定向刨花板和大片刨花板等接近,竹材的优势并不明显。受这些缺陷的影响,竹材人造板的生产和应用受到限制。

3、专利公开号cn101214669a提供了一种竹质定向刨花板为芯层集装箱、车厢底板及其制造方法,方法使用多层或压力功能达到400吨以上的热压机热压10~30分钟以上,为间歇式工艺流程,无法实现连续自动化生产,生产效率低,而且芯层为定向铺装,导致生产工艺复杂、生产成本高,同时,芯层厚度为12~30mm,生产过程中压实困难,此外,该方法选用克隆木或其它硬木单板,市场获得困难。

4、专利申请号cn201010597353.6提供了一种木竹复合刨花板及工艺,采用竹篾与木质单板复合,由于竹篾制造工艺复杂,因此无法实现连续大规模工业化生产。

5、新国家标准《人造板及其制品甲醛释放量分级》(gb/t 39600-2021)及《基于极限甲醛释放量的人造板室内承载限量指南》(gb/t 39598-2021)于2021年10月1日起正式实施,将室内板材甲醛释放量按照限量值分为e1、e0、enf(无醛添加)三个级别:e1(≤0.124mg/m3)、e0(≤0.050mg/m3)和enf(≤0.025mg/m3),然而,目前尚缺乏成熟的enf级竹木复合混合型人造板生产技术,特别是使用甲醛系列树脂生产enf级人造板的生产技术难题亟待突破。

6、因此,以上问题亟需解决。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种enf级竹木复合混合型人造板连续平压制造方法,其至少从部分上克服了目前竹材人造板制造方法的缺陷,同时通过胶黏剂合理选配以及热压工艺的设计,确保所制备的人造板其甲醛释放量达到enf级别,还有助于所制备的人造板性能的提高。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

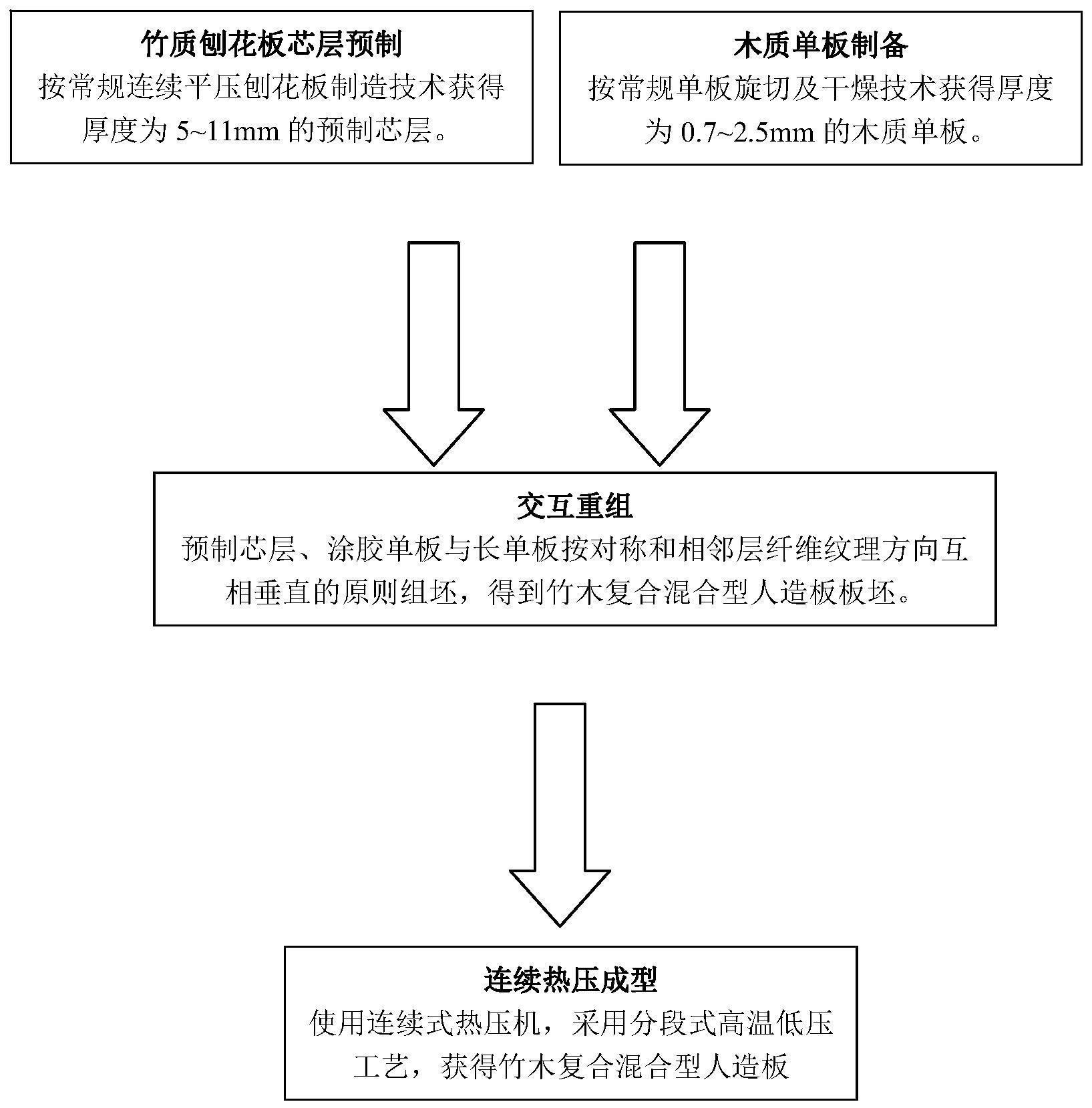

5、芯层预制。原竹经切削或旋切制成大片刨花,经过干燥、拌胶后,铺装成板坯,再经预热处理后连续热压成型,得到预制的芯层。

6、优选地,竹大片刨花厚度为0.5~1.1mm,长度为60~110mm,宽度为20~50mm,

7、优选地,干燥后竹大片刨花含水率为10~20%,

8、优选地,采用滚筒式拌胶机拌胶,所用胶黏剂为异氰酸酯类胶黏剂,施胶量为竹大片刨花重量的3~8%,

9、优选地,使用常规机械铺装随机铺装,形成连续均匀板坯,

10、优选地,通过蒸汽预热,使板坯的芯层温度在30秒内提高至90℃,

11、优选地,使用连续式热压机热压,热压时间为5~15s/mm,

12、优选地,预制芯层厚度为5~11mm。

13、交互重组。木段经旋切制得木质单板,经干燥后双面涂胶,涂胶单板、涂胶预制芯层与长单板按对称和相邻层纤维纹理方向互相垂直的原则组坯,得到竹木复合混合型人造板板坯。

14、优选地,木质单板厚度为0.7~2.5mm,选择杨木、桉树等速生树种单板和马尾松、云南松、落叶松、思茅松、云杉等针叶树种单板,

15、优选地,干燥后单板含水率为8~12%,

16、优选地,干燥后木质单板或预制芯层经辊式涂胶机双面涂胶,所用胶黏剂组分为生物质-三聚氰胺-尿素-甲醛多组分共缩聚树脂:面粉:固化剂=100:15~30:1~3,其中双面涂胶量为280~320g/m2,

17、优选地,首先铺设下表面长单板,再铺设下表面涂胶单板,然后铺放经冷却和砂光处理后的预制芯层,接续铺设上表面涂胶单板和上表面长单板,其中长单板纤维纹理方向与生产线方向平行,涂胶单板纤维纹理方向与生产线方向垂直;

18、优选地,首先铺设下表面长单板,再铺设下表面涂胶单板,以及内层长单板,然后铺放涂胶得预制芯层,接续铺设内层长单板、上表面涂胶单板和上表面长单板,其中长单板纤维纹理方向与生产线方向平行,涂胶单板纤维纹理方向与生产线方向垂直。

19、连续热压成型。使用连续式热压机,采用分段式高温低压工艺。

20、优选地,热压温度为160~210℃,第一阶段压力1.5-2.0mpa,第二阶段压力0.1-0.2mpa,第三阶段压力为1.0-1.5mpa。

21、芯层预制、交互重组、热压成型等工序依次通过传送装置连接成enf级竹木复合混合型人造板连续自动化生产线。

22、所述一种enf级竹木复合混合型人造板制造方法,竹大片刨花板预制芯层选用异氰酸酯类胶黏剂,竹大片刨花与木质单板交互层及木质单板层使用生物质-三聚氰胺-尿素-甲醛多组分共缩聚树脂为胶黏剂,并选用适应性更强的辊涂方式。

23、优选的,所述生物质-三聚氰胺-尿素-甲醛多组分共缩聚树脂,其中生物质:

24、三聚氰胺:尿素:甲醛质量比为10:3~10:60:30,

25、所述生物质-三聚氰胺-尿素-甲醛多组分共缩聚树脂的制备方法为:

26、1)搅拌状态下,将生物质组分、45%尿素和甲醛加入反应釜,并缓慢升温,

27、2)调整ph至5.5~6.5,升温至75℃,加入三聚氰胺后保温反应30分钟,

28、3)调整ph至4.5~5.5,升温至90~95℃,保温反应90分钟,

29、4)快速调整ph至7.0~7.5,快速降温至65~70℃,加入55%尿素,保温反应30分钟,

30、5)快速降温至25~35℃备用;

31、其中生物质组分包括醛化处理的纤维素、工业木质素、单宁和蔗糖。

32、所述生物质-三聚氰胺-尿素-甲醛多组分共缩聚树脂性能指标为:

33、固体含量%:55~65,

34、黏度mpa.s:80~300,

35、ph值:7.1~7.6,

36、游离甲醛含量%:小于0.01,

37、贮存期:15天以上;

38、优选地,所述固化剂按以下重量配比均匀混合得到:

39、水:100g,

40、硫酸铵或氯化铵:35g,

41、n-羟甲基丙烯酰胺:0.5~1.5g,

42、过硫酸铵:0.1~0.5g;

43、(三)有益效果

44、本发明的有益效果是:

45、1、实现了生产enf级人造板的目标。通过两条路径确保所生产的竹木复合人造板满足enf级甲醛释放的限量标准。一是胶黏剂合理选配,竹大片刨花板预制芯层选用异氰酸酯类胶黏剂,既解决了竹材难胶合的问题,也可降低人造板甲醛释放总量,竹大片刨花与木质单板交互层及木质单板层使用生物质-三聚氰胺-尿素-甲醛多组分共缩聚树脂为胶黏剂,可降低生产成本并与现有生产技术相衔接,二是生物质改性甲醛系列树脂,通过添加活性生物质组分,进一步降低了树脂中游离甲醛含量。

46、2、提高了竹木复合混合型人造板生产效率。通过连续平压技术制备预制芯层后,再次组坯并进行第二次连续平压热压,消除了间歇式生产技术中的工艺停滞,同时,通过蒸汽预热技术等多策并举,提高了生产效率,热压周期由60s/mm以上可缩短至5~15s/mm。

47、3、简化了生产技术。本发明选择杨木、桉树等速生树种单板和马尾松、云南松、落叶松、思茅松、云杉等针叶树种单板,原料易得,同时,生产技术不改变刨花板生产线装备和工艺流程,仅需在现有生产线添置相关设备即可实现生产竹木复合混合型人造板。

48、4、克服了竹材易发生霉变生虫的缺陷。通过竹木复合,混合型人造板外层为木质单板,将竹材与外界有效隔离,隔绝了空气中温度和湿度对竹材的影响,不再需要添加防霉剂或使用防霉技术处理。

49、5、人造板性能优异。通过与木质单板复合以及热压工艺参数的设计,有效提高了人造板静曲强度,组坯过程遵循交叉对称的原则,确保本发明的竹木复合复合型人造板性能更接近胶合板,且可根据要求调整木质单板层数,提高人造板性能。

- 还没有人留言评论。精彩留言会获得点赞!