一种科技木的成型工艺的制作方法

本发明涉及科技木成型,具体涉及的是一种科技木的成型工艺。

背景技术:

1、科技木是以普通木材为原料,利用仿生学原理,通过对普通木材、速生材进行各种改性物化处理生产的一种性能更加优越的全木质的新型装饰材料。与天然材相比,几乎不弯曲、不开裂、不扭曲。其密度可人为控制,产品稳定性能良好,在加工过程中,它不存在天然木材加工时的浪费和价值损失,可把木材综合利用率提高到86%以上,缓解了人们对珍惜原木的需求,既保护了珍惜原木,又满足广大群众对装修装饰的需求。

2、现有的科技木在成型过程中都要经过液体浸泡或者胶水涂覆,之后在通过模具压制成型,在压制的过程中,模具会渗透出许多浸泡液和胶水,从而影响工作环境和模具的整洁度,为了提高成型质量,需要频繁对模具和压力机平台进行清洗,费时费力,加工操作非常不便。

3、有鉴于此,本申请人针对上述问题进行深入研究,遂有本案产生。

技术实现思路

1、本发明的主要目的在于提供一种科技木的成型工艺,包括以下步骤:

2、(1)备料:将原木运送至水池浸泡,除木材里多余的树脂,避免木材中树脂分布不均,干燥过程收缩率不一,会造成应力开裂,之后将吸饱水的原木进行切削去皮;

3、(2)旋切板片:将去皮的原木分切为多段小型木段,然后送入旋切机进行旋切加工,得到板片,之后根据模具尺寸要求将板片分切为适当的大小;

4、(3)浸泡处理:将刨花送入浸泡池内进行浸制处理,浸泡液包括按重量计的以下组分:7-10份脲醛树脂、3-4份盐酸、10-12份聚乙二醇、18-20份烷基丙烯酸脂以及1-3份硅藻土粉;

5、(4)装模:将浸制后的若干板片按序叠加在底模的的下成型槽内,然后将内压块置于板片上,内压块压紧板片中部并与下成型槽配合使板片的两侧向上弯曲,最后再将顶模覆盖在内压块上,完成装模;

6、(5)压合定型:驱动热压机压合模具,设定热压温度为130℃,依次进行一次增压、二次增压、减压以及三次增压,将物料压合成型为1-1.2cm的毛坯板;

7、(6)液体收集:增压过程中,板片上的浸泡液受到压力挤压渗透流出,渗透的液体流入积液槽内并通过导液流道进行回收;

8、(7)切边:对热压成型的板材进行切边处理,将板材前端和后端两侧对毛刺废料切除。

9、进一步的,步骤(5)中一次增压的时间为12-14秒,增压数值为0.25-0.3兆帕,二次增压时间为3-5分钟,增压数值为0.31-0.36兆帕,三次增压时间为40-50秒,增压数值为0.13-0.18兆帕;减压时间为5-7秒。

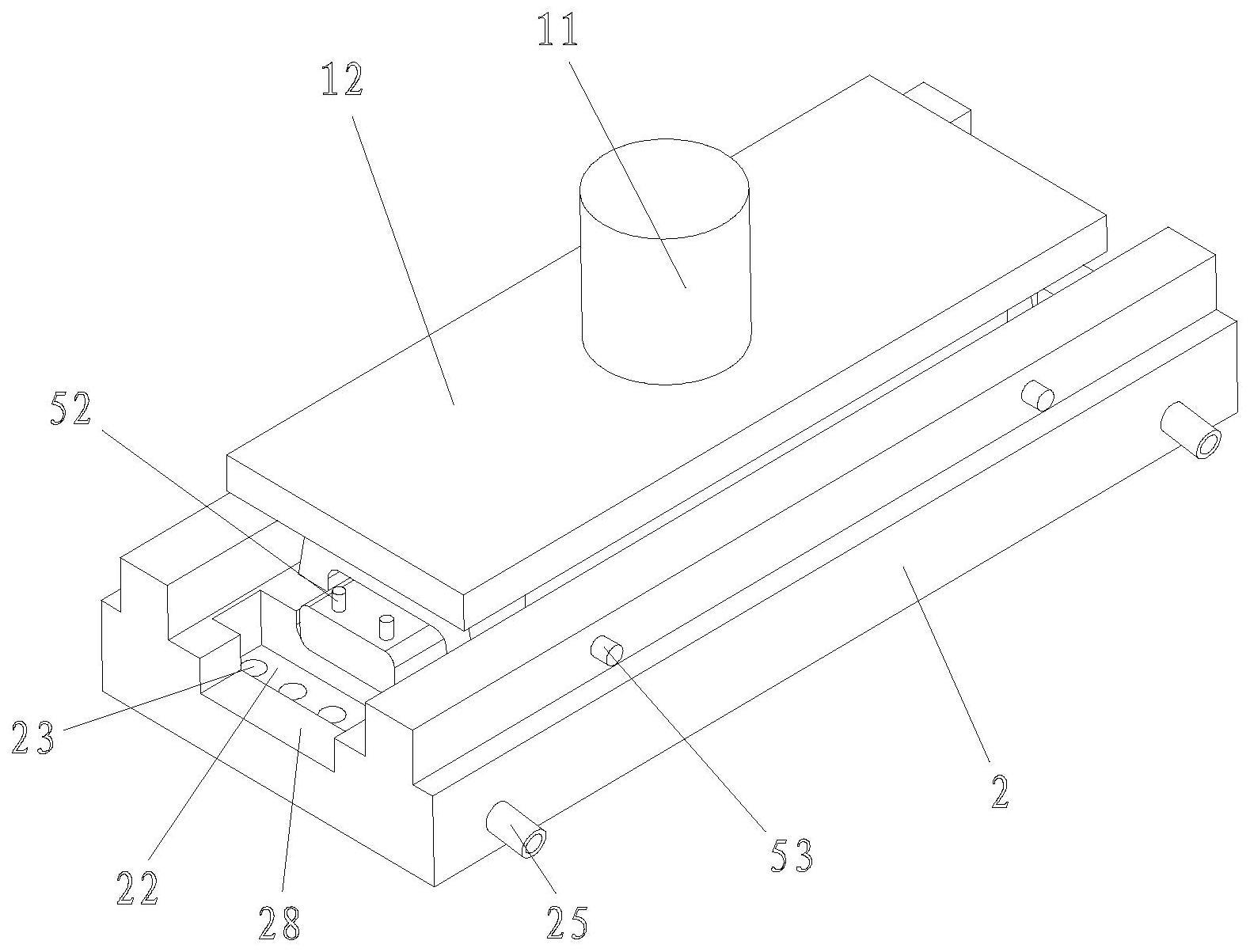

10、进一步的,压合定型中的热压机包括驱动杆和增压板,所述增压板安装在驱动杆下端,增压板的下表面设有若干个增压块,所述模具包括底模、顶模以及内压块,顶模和底模上下连接设置,底模设有下成型槽,所述顶模设有的下表面设有上成型槽,顶模的上表面设有供增压块伸入的压力孔,内压块放置于上成型槽和下成型槽之间,所述下成型槽的前后两端设有积液槽,所述积液槽的下端设有若干个导液孔,各导液孔的下端通过导液流道连通,所述导液流道倾斜设置,导液流道的下端于底模侧壁设有出液管。

11、进一步的,所述底模在位于下成型槽的侧边上表面设有第一定位销,所述顶模在位于上成型槽侧边的下表面上设有第一条形孔,所述第一定位销和第一条形孔滑动配合。

12、进一步的,下成型槽的前端和后端设有第一穿孔,内压块的前端和后端设有对应第一穿孔设置的第二穿孔,第一穿孔和第二穿孔内穿设有第二定位销。

13、进一步的,所述底模在位于下成型槽的两侧设有条形凸台,所述顶模包括对称设置的模块,所述模块的外侧边设有外倾斜壁,所述外倾斜壁由上至下逐渐向外侧倾斜,所述增压板的下端设有抵顶块,抵顶块的内侧设有与外倾斜壁抵顶配合的内倾斜壁。

14、进一步的,所述条形凸台的侧壁设有第三穿孔,第三穿孔内设有第三定位销,所述抵顶块的侧壁设有设有供第三定位销穿入滑动的竖向槽。

15、进一步的,所述积液槽的侧壁由上至下朝向导液孔方向倾斜。

16、进一步的,所述底模的前侧壁和后侧壁设有贯通设置的进料口。

17、为了达成上述目的,本发明的解决方案是:

18、与现有技术相比,有益效果在于,本发明通过在模具上冲压机的底模上设置积液槽,能够对浸泡液进行回收,提高浸泡液的利用率,进一步降低了生产成本。同时能够避免浸泡液浸湿工作台面,保持模具外表面和工作环境的清洁度,减少模具的清洗次数,继而提升了加工效率和产品的加工质量。

技术特征:

1.一种科技木的成型工艺,其特征在于,包括以下步骤:

2.如权利要求1所述的一种科技木的成型工艺,其特征在于,步骤(5)中一次增压的时间为12-14秒,增压数值为0.25-0.3兆帕,二次增压时间为3-5分钟,增压数值为0.31-0.36兆帕,三次增压时间为40-50秒,增压数值为0.13-0.18兆帕;减压时间为5-7秒。

3.如权利要求1所述的一种科技木的成型工艺,其特征在于,压合定型中的热压机包括驱动杆和增压板,所述增压板安装在驱动杆下端,增压板的下表面设有若干个增压块,所述模具包括底模、顶模以及内压块,顶模和底模上下连接设置,底模设有下成型槽,所述顶模设有的下表面设有上成型槽,顶模的上表面设有供增压块伸入的压力孔,内压块放置于上成型槽和下成型槽之间,所述下成型槽的前后两端设有积液槽,所述积液槽的下端设有若干个导液孔,各导液孔的下端通过导液流道连通,所述导液流道倾斜设置,导液流道的下端于底模侧壁设有出液管。

4.如权利要求3所述的一种科技木的成型工艺,其特征在于,所述底模在位于下成型槽的侧边上表面设有第一定位销,所述顶模在位于上成型槽侧边的下表面上设有第一条形孔,所述第一定位销和第一条形孔滑动配合。

5.如权利要求3所述的一种科技木的成型工艺,其特征在于,下成型槽的前端和后端设有第一穿孔,内压块的前端和后端设有对应第一穿孔设置的第二穿孔,第一穿孔和第二穿孔内穿设有第二定位销。

6.如权利要求3所述的一种科技木的成型工艺,其特征在于,所述底模在位于下成型槽的两侧设有条形凸台,所述顶模包括对称设置的模块,所述模块的外侧边设有外倾斜壁,所述外倾斜壁由上至下逐渐向外侧倾斜,所述增压板的下端设有抵顶块,抵顶块的内侧设有与外倾斜壁抵顶配合的内倾斜壁。

7.如权利要求6所述的一种科技木的成型工艺,其特征在于,所述条形凸台的侧壁设有第三穿孔,第三穿孔内设有第三定位销,所述抵顶块的侧壁设有设有供第三定位销穿入滑动的竖向槽。

8.如权利要求3所述的一种科技木的成型工艺,其特征在于,所述积液槽的侧壁由上至下朝向导液孔方向倾斜。

9.如权利要求3所述的一种科技木的成型工艺,其特征在于,所述底模的前侧壁和后侧壁设有贯通设置的进料口。

技术总结

本发明公开一种科技木的成型工艺,包括以下步骤:(1)备料;(2)旋切板片;(3)浸泡处理:将刨花送入浸泡池内进行浸制处理,浸泡液包括按重量计的以下组分:7‑10份脲醛树脂、3‑4份盐酸、10‑12份聚乙二醇、18‑20份烷基丙烯酸脂以及1‑3份硅藻土粉;(4)装模;(5)压合定型:驱动热压机压合模具,设定热压温度为130℃,依次进行一次增压、二次增压、减压以及三次增压,将物料压合成型为1‑1.2cm的毛坯板;(6)液体收集;(7)切边。与现有技术相比,本发明通过在模具上冲压机的底模上设置积液槽,能够对浸泡液进行回收,提高浸泡液的利用率,进一步降低了生产成本。

技术研发人员:李小贤

受保护的技术使用者:福建金竹竹业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!