衣物洗烘折一体机的制作方法

1.本发明涉及衣物清洗技术领域,具体涉及衣物洗烘折一体机。

背景技术:

2.目前,衣物在进行清洗时,通常将待清洗衣物送至洗衣店进行洗涤,洗衣店通过人工将待清洗衣物送至洗衣机完成洗涤,而后洗衣店人工将衣物放置于烘干机进行烘干,再放置于熨烫机进行熨烫,随后人工进行折叠包装,中间需要大量人工介入,成本高,效率低,且清洗完的衣物会造成人为污染。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种衣物洗烘折一体机,该衣物洗烘折一体机可以解决对衣物的自动清洗、烘干和折叠问题,实现对衣物的全自动处理,无需人工介入,颠覆了传统的洗衣模式,解放双手,对清洗完的衣物不会造成人为污染,且清洗效率高。

4.本发明的目的通过下述技术方案实现:包括依次设置的用于将待洗衣物进行上料的上料工位、用于将待洗衣物进行清洗的洗衣工位、用于将清洗后的衣物进行烘干的烘干工位、用于将烘干后的衣物进行熨烫的熨烫工位、用于将熨烫后的衣物进行折叠包装的叠衣工位和用于将折叠包装后的衣物进行分拣的分拣工位。

5.进一步的,所述上料工位包括用于将待洗衣物进行搬运上料的上料机构、用于对成堆的待洗衣物进行单独上料的分料装置以及用于将分料后的待洗衣物输送至洗衣工位的第一传送机构。

6.进一步的,所述洗衣工位之前、上料工位之后还包括用于将待洗衣物上的异物进行检测的检测工位。

7.进一步的,所述检测工位包括用于将待洗衣物进行异物检测的检测装置和用于将有异物的待洗衣物分离的分离机构。

8.进一步的,所述洗衣工位包括用于将待洗衣物进行清洗的洗衣机、用于将集物箱内的待洗衣物输送至洗衣机进料口的第二传送机构以及用于驱动洗衣机门打开的第一驱动机构。

9.进一步的,所述烘干工位包括用于将清洗后的衣物进行烘干的烘干机、用于将清洗后的衣物输送至烘干机进料口的第一传送装置、用于驱动烘干机门打开的第三驱动机构、用于将烘干后的衣物进行输送的第三传送机构以及用于将第三传送机构上的衣物运转至下一工位的运转机构。

10.进一步的,所述熨烫工位之前、烘干工位之后还包括用于将烘干后的衣物和洗衣袋进行分离的开袋工位。

11.进一步的,所述开袋工位包括用于将洗衣袋进行开袋的操作平台、用于将衣物和洗衣袋进行分离的第一开袋机械手和第二开袋机械手以及用于将分离出的洗衣袋输送至

下一工位的第四传送机构。

12.进一步的,所述熨烫工位包括用于将洗衣袋中取出的衣物进行夹取的第二夹取机构、用于将夹取的衣物送入熨烫机的第五驱动机构以及用于将烘干后的衣物进行熨烫的熨烫机。

13.进一步的,所述叠衣工位包括用于将熨烫后的衣物进行折叠包装的叠衣机以及用于输送折叠包装后的衣物至下一工位的第五传送机构,叠衣机的进料口与所述熨烫机的出料口相对设置。

14.进一步的,所述叠衣机包括依次设置的用于将熨烫后的衣物进行折叠的叠衣机构、用于将折叠好的衣物和洗衣袋套入包装袋的套袋机构以及用于将套入衣物和洗衣袋的包装袋进行封装的封袋机构。

15.进一步的,所述分拣工位包括分拣机,所述分拣机包括用于输送折叠包装好的衣物的第六传送机构、用于读取衣物信息的识别单元、设置于第六传送机构两侧的用于将折叠包装后的衣物进行分拣的多台分拣单元。

16.本发明的有益效果在于:本发明的衣物洗烘折一体机通过将待洗的衣物采用上料工位进行上料,然后将待洗的衣物送入洗衣工位进行清洗,衣物清洗完成后运送至烘干工位进行烘干,烘干完成后运送至熨烫工位进行熨烫,再经过叠衣工位进行折叠包装和分拣工位进行分拣,完成对衣物的自动化清洗,可以解决对衣物的自动清洗、烘干和折叠问题,实现对衣物的全自动处理,无需人工介入,颠覆了传统的洗衣模式,解放双手,对清洗完的衣物不会造成人为污染,且清洗效率高。

附图说明

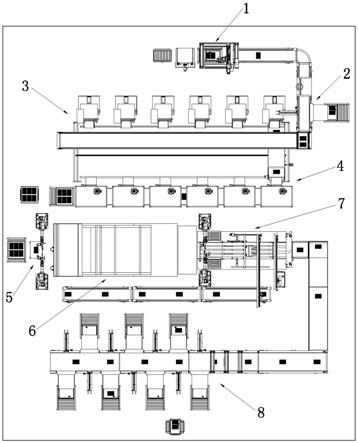

17.图1是本发明所述衣物洗烘折一体机的俯视图;

18.图2是本发明所述衣物洗烘折一体机的立体结构示意图;

19.图3是本发明所述开袋工位的立体结构示意图;

20.图4是本发明所述叠衣机的立体结构示意图;

21.图5是本发明所述叠衣机另一视角的立体结构示意图;

22.图6是本发明所述翻转折叠区的结构示意图;

23.图7是本发明所述第二压板的立体结构示意图;

24.图8是本发明所述第二吸取机构的立体结构示意图;

25.图9是本发明所述封袋机构的立体结构示意图;

26.图10是本发明所述分拣机的立体结构示意图。

27.附图标记为:1—上料工位、11—上料机构、12—提升装置、13—分料装置、14—第一传送机构;

28.2—检测工位、21—检测装置、22—分离机构、23—第一储物箱、24—第一输送装置、25—集物箱;

29.3—洗衣工位、31—洗衣机、32—洗衣机进料口、33—第二传送机构、34—第一驱动机构、35—顶出机构;

30.4—烘干工位、41—烘干机、42—第一传送装置、43—第二驱动机构、44—第三驱动机构、45—第四驱动机构、46—第三传送机构、47—运转机构;

31.5—开袋工位、51—衣物放置平台、52—操作平台、53—第一开袋机械手、54—第二开袋机械手、55—第四传送机构、56—钩子、57—第六驱动机构、58—第一压板、59—第一夹取机构、60—ccd检测相机;

32.6—熨烫工位、61—第二夹取机构、62—第五驱动机构、63—熨烫机;

33.7—叠衣工位、71—叠衣机、72—第五传送机构、73—叠衣机构、74—套袋机构、75—封袋机构、751—下封头、752—第二十驱动机构、753—上封头、754—第二十一驱动机构、755—出料拉带、756—第二十二驱动机构、76—衣袖折叠区、761—对射光电传感器、762—衣物传送带、763—第七驱动机构、764—侧板、765—第八驱动机构、77—翻转折叠区、771—前翻转板、772—第九驱动机构、773—后翻转板、774—第十驱动机构、775—第二压板、776—第十一驱动机构、777—第十二驱动机构、78—洗衣袋抓取区、781—运送板、782—第十三驱动机构、783—第十四驱动机构、784—第三夹取机构、785—第十五驱动机构、786—第十六驱动机构、79—整体套袋区、791—储物装置、792—第一吸取机构、793—第二吸取机构、794—第十七驱动机构、795—第十八驱动机构、796—第十九驱动机构;

34.8—分拣工位、81—第六传送机构、82—rfid识别单元、83—分拣单元、831—第二储物箱、832—推出机构、833—第二输送装置、834—第二传送装置、84—下料机构。

具体实施方式

35.为了便于本领域技术人员的理解,下面结合实施例及附图1-10对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

36.见图1-2,衣物洗烘折一体机,包括依次设置的用于将待洗衣物进行上料的上料工位1、用于将待洗衣物进行清洗的洗衣工位3、用于将清洗后的衣物进行烘干的烘干工位4、用于将烘干后的衣物进行熨烫的熨烫工位6、用于将熨烫后的衣物进行折叠包装的叠衣工位7和用于将折叠包装后的衣物进行分拣的分拣工位8。

37.本发明的衣物洗烘折一体机通过将待洗的衣物采用上料工位1进行上料,然后将待洗的衣物送入洗衣工位3进行清洗,衣物清洗完成后运送至烘干工位4进行烘干,烘干完成后运送至熨烫工位6进行熨烫,再经过叠衣工位7进行折叠包装和分拣工位8进行分拣,完成对衣物的自动化清洗,可以解决对衣物的自动清洗、烘干和折叠问题,实现对衣物的全自动处理,无需人工介入,颠覆了传统的洗衣模式,解放双手,对清洗完的衣物不会造成人为污染,且清洗效率高。

38.本实施例中,上料工位1包括用于将待洗衣物进行搬运上料的上料机构11、用于对成堆的待洗衣物进行单独上料的分料装置13以及用于将分料后的待洗衣物输送至洗衣工位3的第一传送机构14。

39.具体的,上料工位1还包括用于将上料机构11上的待洗衣物进行提升的提升装置12。其中,上料机构11为上料agv,第一传送机构14为传送带。提升装置12包括升降台和用于驱动升降台上下移动的驱动机构a。驱动机构a可以为气缸驱动、丝杠驱动、链条驱动或皮带驱动等,在本实施例中,驱动机构a采用电机带动链条驱动。上料机构11的顶部设置有用于将待洗衣物传送至升降台的传送装置a。传送装置a可以为链条传动、皮带传动或滚筒传动等,在本实施例中,传送装置a采用电机带动滚筒传动。

40.分料装置13包括用于放置衣物的衣物放置台、用于夹取衣物的夹取机构a、用于驱

动夹取机构a前后移动的驱动机构b、用于驱动夹取机构a左右移动的驱动机构c和用于驱动夹取机构a上下移动的驱动机构d。其中,夹取机构a为气动夹爪。夹取机构a还可以采用其它方式实现,只要能夹取衣物即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。驱动机构b、驱动机构c和驱动机构d可以为气缸驱动、丝杠驱动、链条驱动或皮带驱动等,在本实施例中,驱动机构b、驱动机构c和驱动机构d均为气缸。

41.衣物放置台的顶部设置有用于将升降台上的待洗衣物传送至衣物放置台的传送装置b,传送装置b可以为链条传动、皮带传动或滚筒传动等,在本实施例中,传送装置b采用电机带动滚筒传动。

42.本发明的上料工位1工作时,上料机构11将成堆的待洗衣物进行搬运上料,驱动机构a驱动升降台向下移动,传送装置a将上料机构11上成堆的待洗衣物传送至升降台,驱动机构a驱动升降台向上移动,成堆的待洗衣物经传送装置b传送至衣物放置台,驱动机构b和驱动机构c驱动夹取机构a移动至衣物放置台的上方,驱动机构d驱动夹取机构a向下移动夹取单独的衣物然后向上移动,驱动机构b和驱动机构c驱动夹取机构a移动至第一传送机构14的上方,驱动机构d驱动夹取机构a向下移动并将夹取的衣物放在第一传送机构14上,实现衣物的单独上料。

43.本发明的上料工位1可以实现对待洗衣物的自动上料,无需人工干预,降低了人工成本,同时避免了人为污染,也提高了效率。

44.本实施例中,洗衣工位3之前、上料工位1之后还包括用于将待洗衣物上的异物进行检测的检测工位2。本实施例中,检测工位2包括用于将待洗衣物进行异物检测的检测装置21和用于将有异物的待洗衣物分离的分离机构22。具体的,检测工位还包括用于盛放有异物的待洗衣物的第一储物箱23、用于将推出后的有异物的待洗衣物输送至第一储物箱23的第一输送装置24以及用于收集无异物的待洗衣物的集物箱25。检测装置21设置于第一传送机构14的上方,分离机构22和第一输送装置24对称设置于第一传送机构14的两侧,第一储物箱23设置于第一输送装置24的输出端,集物箱25设置于第一传送机构14的末端。检测装置21包括用于将待洗衣物进行异物检测的x光检测器以及与用于显示检测结果的显示器。x光检测器与显示器电连接。

45.分离机构22为气缸。分离机构22还可以采用其它驱动机构,只要能将有异物的衣物推出即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。第一输送装置24为轨道。第一输送装置24还可以其它方式实现,只要能将推出后的有异物的衣物输送至第一储物箱23即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

46.第一储物箱23的底部设置有传送装置c。传送装置c可以为链条传动、皮带传动或滚筒传动等,在本实施例中,传送装置c采用电机带动滚筒传动。传送装置c可以将装有异物的衣物的第一储物箱23传送至机构进行输送,然后挑出异物后再上料进行清洗。

47.本发明的检测工位2工作时,检测装置21对单独上料的衣物进行异物检测,分离机构22将检测到有异物的衣物推出第一传送机构14,经第一输送装置24滑入第一储物箱23中,检测到无异物的衣物输送至第一传送机构14末端的集物箱25中。本发明的检测工位2可以实现对待洗衣物的自动异物检测,无需人工干预,降低了人工成本,同时避免了待洗衣物中的异物对衣物和洗衣机造成破坏,也提高了效率。

48.本实施例中,洗衣工位3包括用于将待洗衣物进行清洗的洗衣机31、用于将集物箱25内的待洗衣物输送至洗衣机进料口32的第二传送机构33以及用于驱动洗衣机31门打开的第一驱动机构34。具体的,洗衣工位3还包括用于将清洗后的衣物倒出的顶出机构35。第二传送机构33为传送带。

49.洗衣机31的数量可以根据需要进行合理设置,优选为四至八台,也可以采用大的一台洗衣机31,在本实施例中,洗衣机31的数量为六台,六台洗衣机31并排设置于第二传送机构33的一侧。每台洗衣机31对应一个洗衣机进料口32、一个第一驱动机构34和一个顶出机构35。

50.集物箱25内设置有用于将待洗衣物倒入洗衣机的驱动机构e。驱动机构e可以为传送带驱动、滚筒驱动或气缸驱动等。在本实施例中,驱动机构e为传送带驱动。

51.第一驱动机构34和顶出机构35均为气缸。第一驱动机构34和顶出机构35还可以采用其它驱动机构实现,只要能驱动洗衣机31门打开和将清洗后的衣物倒出即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

52.本发明的采用的洗衣机31为现有技术,在此不再赘述。

53.本发明的洗衣工位3工作时,第二传送机构33将集物箱25内的待洗衣物输送至一台洗衣机31的进料口,驱动机构e将集物箱25内的待洗衣物从洗衣机进料口32倒入洗衣机31,洗衣机31将待洗衣物进行清洗,清洗完毕后,第一驱动机构34驱动洗衣机31门打开,然后顶出机构35顶起洗衣机31,将洗衣机31内的衣物倒出。

54.本发明的洗衣工位3可以实现对待洗衣物的自动清洗,无需人工干预,降低了人工成本,同时避免了人为污染,也提高了效率。

55.本实施例中,烘干工位4包括用于将清洗后的衣物进行烘干的烘干机41、用于将清洗后的衣物输送至烘干机41进料口的第一传送装置42、用于驱动烘干机41门打开的第三驱动机构44、用于将烘干后的衣物进行输送的第三传送机构46以及用于将第三传送机构46上的衣物运转至下一工位的运转机构47。运转机构47为运转agv。第三传送机构46为传送带。

56.具体的,烘干工位4还包括用于驱动第一传送装置42对清洗后的衣物进行传送的第二驱动机构43和用于驱动烘干后的衣物从烘干机41底部出料的第四驱动机构45。

57.烘干机41的数量可以根据需要进行合理设置,优选为四至八台,也可以采用大的一台烘干机41,在本实施例中,烘干机41的数量与洗衣机31相同,为六台,六台烘干机41并排设置于第三传送机构46的顶部。每台烘干机41对应一个第三驱动机构44和第四驱动机构45。

58.第一传送装置42包括用于传送清洗后的衣物的传送箱和驱动传送箱沿烘干机41排布方向移动的驱动机构f。驱动机构f可以为链条驱动或皮带驱动等,在本实施例中,驱动机构f采用电机带动链条驱动,以实现将各个洗衣机31洗净的衣物送入烘干机41中。

59.第二驱动机构43为电机。传送箱内装有传送带,通过电机驱动传送带将清洗后的衣物传送经烘干机41进料口进入烘干机41内进行烘干。第二驱动机构43还可以采用其它驱动机构实现,如滚筒驱动等,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

60.第三驱动机构44为气缸。第四驱动机构45为电机。第三驱动机构44和第四驱动机构45还可以采用其它驱动机构实现,只要能驱动烘干机41门打开和

61.第四驱动机构45即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

62.本发明的采用的烘干机41为现有技术,在此不再赘述。

63.本发明的烘干工位4工作时,第一传送装置42将清洗后的衣物输送至一台烘干机41进料口,第三驱动机构44驱动该烘干机41门打开,第二驱动机构43驱动第一传送装置42将清洗后的衣物传送至该烘干机41内进行烘干,烘干结束后,第四驱动机构45驱动烘干后的衣物从烘干机41底部出料,第三传送机构46将烘干后的衣物输送至下一工位(开袋工位5)。

64.本发明的烘干工位4可以实现对清洗后的衣物的自动烘干,无需人工干预,降低了人工成本,同时避免了人为污染,也提高了效率。

65.本实施例中,如图3所示,熨烫工位6之前、烘干工位4之后还包括用于将烘干后的衣物和洗衣袋进行分离的开袋工位5。

66.本实施例中,开袋工位5包括用于将洗衣袋进行开袋的操作平台52、用于将衣物和洗衣袋进行分离的第一开袋机械手53和第二开袋机械手54以及用于将分离出的洗衣袋输送至下一工位的第四传送机构55。

67.具体的,开袋工位5还包括用于放置套有洗衣袋的衣物的衣物放置平台51。第四传送机构55为传送带。

68.衣物放置平台51与操作平台52并排设置,第一开袋机械手53和第二开袋机械手54分别设置于操作平台52的两侧。

69.第一开袋机械手53操作端的一侧固定有用于拉开洗衣袋拉链的钩子56和驱动钩子56伸缩的第六驱动机构57,第二开袋机械手54操作端的一侧固定有第一压板58。

70.其中,钩子56也可以采用夹子等代替,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

71.第六驱动机构57为气缸。第六驱动机构57还可以采用其它驱动机构实现,只要能驱动钩子56伸缩即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

72.第一开袋机械手53、第二开袋机械手54的操作端均设置有用于对洗衣袋或衣物进行夹取的第一夹取机构59。

73.其中,第一夹取机构59为气动夹爪。第一夹取机构59还可以采用其它方式实现,只要能夹取衣物即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

74.第一开袋机械手53、第二开袋机械手54的操作端均安装有用于检测洗衣袋边角、拉链位置和衣物边角的ccd检测相机60。检测范围不够时,可在第一开袋机械手53、第二开袋机械手54均设置ccd检测相机60,当检测范围足够时,只设置一个ccd检测相机60即可。

75.第一开袋机械手53和第二开袋机械手54均为多轴机械手。

76.本发明的开袋工位5工作时,运转机构47将烘干后的衣物运转至衣物放置平台51,第一开袋机械手53从衣物放置平台51抓取套袋衣物放置于操作平台52上,第二开袋机械手54的第一压板58将洗衣袋压紧在操作平台52上,第一开袋机械手53的钩子56钩住拉链,驱动机构f驱动钩子56收缩,打开洗衣袋,然后第一开袋机械手53的第一夹取机构59将衣物取

出,第二开袋机械手54的第一夹取机构59同时夹住衣物后输送至下一工位(熨烫工位6),第四传送机构55将分离出的洗衣袋输送至下一工位(叠衣工位7)。

77.本发明的开袋工位5可以实现对洗衣袋的自动开袋,无需人工干预,降低了人工成本,同时避免了人为污染,也提高了效率。

78.本实施例中,熨烫工位6包括用于将洗衣袋中取出的衣物进行夹取的第二夹取机构61、用于将夹取的衣物送入熨烫机的第五驱动机构62以及用于将烘干后的衣物进行熨烫的熨烫机63。

79.具体的,第二夹取机构61为气动夹爪。第二夹取机构61对从洗衣袋中取出的衣物进行夹取;设有两组,每组有两个,两组交替工作,提高效率。第二夹取机构61还可以采用其它方式实现,只要能将洗衣袋中取出的衣物进行夹取即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

80.第五驱动机构62为无杆气缸。将夹取机构61夹取到的衣物送入熨烫机63进行熨烫,设有两组,两组交替工作,提高效率。第五驱动机构62还可以采用其它驱动机构实现,只要能驱动将夹取的衣物送入熨烫机即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

81.本发明的采用的熨烫机63为现有技术,在此不再赘述。

82.本发明的熨烫工位6工作时,夹取机构61将洗衣袋中取出的衣物进行夹取,第五驱动机构62将夹取的衣物送入熨烫机63进行熨烫。

83.本发明的熨烫工位6可以实现对烘干后的衣物进行自动熨烫,无需人工干预,降低了人工成本,同时避免了人为污染,也提高了效率。

84.本实施例中,叠衣工位7包括用于将熨烫后的衣物进行折叠包装的叠衣机71以及用于输送折叠包装后的衣物至下一工位的第五传送机构72,叠衣机71的输入端与熨烫机63的输出端相对设置。叠衣机71的输入端设置有用于将熨烫机63输出端的衣物夹取至叠衣机71输入端进行上料的多轴机器人,多轴机器人为两个,两个多轴机器人对称设置于叠衣机71输入端的两侧。

85.具体的,第五传送机构72为传送带。

86.本实施例中,如图4-9所示,叠衣机71包括依次设置的用于将熨烫后的衣物进行折叠的叠衣机构73、用于将折叠好的衣物和洗衣袋套入包装袋的套袋机构74以及用于将套入衣物和洗衣袋的包装袋进行封装的封袋机构75。

87.具体的,叠衣机71构包括依次设置的衣袖折叠区76和翻转折叠区77。衣袖折叠区76包括用于感应衣物的对射光电传感器761、用于输送待折衣物的衣物传送带762、用于驱动衣物传送带762传送衣物的第七驱动机构763、用于对衣袖进行折叠的侧板764和驱动侧板764翻转的第八驱动机构765。侧板764和第七驱动机构763均为两组,两组侧板764和第七驱动机构763均对称设置于衣物传送带762的两侧。翻转折叠区77包括用于对衣物进行第一次翻折的前翻转板771、用于驱动前翻转板771翻转的第九驱动机构772、用于对衣物进行第二次翻折的后翻转板773、用于驱动后翻转板773翻转的第十驱动机构774、用于翻折时压住衣物的第二压板775以及用于驱动第二压板775前后移动的第十一驱动机构776和用于驱动第二压板775上下移动的第十二驱动机构777。前翻转板771和后翻转板773均与衣物传送带762错位设置,第二压板775为两个,两个第二压板775对称设置于衣物传送带762的两侧。

88.套袋机构74包括依次设置的洗衣袋抓取区78和整体套袋区79。洗衣袋抓取区78包括用于输送折叠好的衣物的运送板781、用于驱动运送板781前后移动的第十三驱动机构782、用于驱动运送板781上下移动的第十四驱动机构783、用于夹取洗衣袋的第三夹取机构784、用于驱动第三夹取机构784左右移动的第十五驱动机构785和用于驱动第三夹取机构784上下移动的第十六驱动机构786。第三夹取机构784设置于所述第四传送机构55末端的上方。第三夹取机构784夹取开袋工位5开袋后分离的洗衣袋。整体套袋区79包括用于盛放包装袋的储物装置791、用于吸取包装袋的第一吸取机构792和第二吸取机构793、驱动第一吸取机构792左右移动的第十七驱动机构794、驱动第一吸取机构792上下移动的第十八驱动机构795和驱动第一吸取机构792上下移动的第十九驱动机构796。第一吸取机构792和第二吸取机构793分别设置于衣物传送带762的上方和下方。

89.封袋机构75包括设置于衣物传送带762末端的下封头751、驱动下封头751上下移动的第二十驱动机构752、设置于下封头751上方的上封头753、驱动上封头753上下移动的第二十一驱动机构754、相对设置于衣物传送带762末端的出料拉带755以及用于驱动出料拉带755移动的第二十二驱动机构756。

90.其中,第七驱动机构763和第二十二驱动机构756均为电机。第八驱动机构765、第九驱动机构772、第十驱动机构774和第十三驱动机构782均为气缸和齿轮齿条组件。第十一驱动机构776、第十二驱动机构777、第十四驱动机构783、第十六驱动机构786、第十八驱动机构795、第十九驱动机构796、第二十驱动机构752和第二十一驱动机构754均为气缸。第三夹取机构784为气动夹爪。第一吸取机构792和第二吸取机构793均为吸盘。第十五驱动机构785和第十七驱动机构794为均电机和丝杠组件。本发明的上述驱动机构、夹取机构和吸取机构还可以采用其它驱动机构实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

91.本发明的叠衣工位7工作时,对射光电传感器761感应到衣物到位后,侧板764翻折实现对衣物袖子的折叠;衣袖折叠完成后,衣物传送带762使衣物向前运送,第二压板775压住衣物的待翻折边,前翻转板771对衣物进行第一次翻折;完成第一次翻折之后,运送板781下压在衣物上,第二压板775下压到第二待翻折边,随后后翻转板773对衣物进行第二次翻折,以上完成衣物折叠动作。

92.衣物折叠完成后,运送板781在运送衣物的过程中第三夹取机构784抓取洗衣袋至衣物上,第一吸取机构792吸取包装袋至包装位,第一吸取机构792吸开包装袋口机构将包装袋口撑开,随后运送板781将衣物连同洗衣袋装入包装袋上;装袋后,上封头753和下封头751对包装袋进行封装,防止衣物或洗衣袋在搬运过程中与包装袋分离,同时也可避免外界对衣物的污染。

93.封装完成后,第五传送机构72将折叠包装后的衣物输送至下一工位(分拣工位8)。

94.本实施例中,如图10所示,分拣工位8包括分拣机,分拣机包括用于输送折叠包装好的衣物的第六传送机构81、用于读取衣物信息的rfid识别单元82、并排设置于第六传送机构81两侧的用于将折叠包装后的衣物进行分拣的多台分拣单元83。分拣工位8还包括用于将分拣后的衣物进行输送的下料机构84。下料机构84为下料agv。第六传送机构81为传送带。

95.具体的,分拣单元83包括用于盛放折叠包装好的衣物的第二储物箱831、用于将分

拣好的衣物推出的推出机构832、用于将推出后的衣物输送至第二储物箱831的第二输送装置833以及用于将第二储物箱831传送至下料机构84的第二传送装置834。分拣单元83的数量可以根据需要进行合理设置,优选为五至九台,在本实施例中,分拣单元83的数量为七台,七台分拣单元83并排交错设置于第六传送机构81的两侧。

96.推出机构832和第二输送装置833对称设置于第六传送机构81的两侧,第二储物箱831设置于第一输送装置24的输出端,第二传送装置834设置于第二储物箱831的底部,rfid识别单元82设置于第六传送机构81前端的上方。

97.推出机构832为气缸。推出机构832还可以采用其它驱动机构,只要能将分拣好的衣物推出即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

98.第二输送装置833为轨道。第二输送装置833还可以其它方式实现,只要能将推出后的分拣好的衣物输送至第二储物箱831即可,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

99.第二传送装置834传送装置c可以为链条传动、皮带传动或滚筒传动等,在本实施例中,传送装置c采用电机带动滚筒传动。第二传送装置834可以将第二储物箱831传送至下料机构84,然后执行下一步操作。

100.本发明的分拣工位8工作时,第六传送机构81输送折叠包装好的衣物,rfid识别单元82读取衣物信息,推出机构832根据rfid识别单元82读取到的信息将衣物进行分类并顺着第二输送装置833进入到各不同的第二储物箱831内,衣物的分类标准可以是个人、宿舍、楼层等,分拣完成的第二储物箱831由下料机构84搬运出料。

101.本发明的分拣工位8通过对衣物进行自动分拣,可以更好地将清洗完成的衣物进行回放,减少人工操作,且避免了人为错误导致衣物放错或丢失的现象,同时也提高了效率。

102.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1