疏水纱线的制造方法与流程

1.本揭示内容是关于一种疏水纱线的制造方法,特别是一种对聚酯纱线进行疏水处理以制造疏水纱线的方法。

背景技术:

2.近年来,人们对家庭休闲与健康的意识逐渐提升,故消费者对于机能性织物的需求亦随之增加。其中一种广受消费者喜爱的机能性织物是拨水织物,其不但能抵御轻微雨水,又能够兼具透气的效果,从而使得身体能保持干爽,因此如何制作拨水织物是近年来最重要的发展之一。然而,传统的拨水织物的制作方法由于其制程限制,存在药剂利用率较低、无法稳定加工、拨水涂层厚度过高、打样时间冗长、拨水涂层不易均匀分布、及织物品质不稳定等问题。

技术实现要素:

3.本揭示内容提供一种疏水纱线的制造方法,其包括对聚酯纱线进行疏水处理,其中在温度为25℃至75℃下,将聚酯纱线泡于疏水处理溶液中以1~5kgf/cm2的压力进行加压循环,形成疏水纱线。疏水处理溶液包括5重量份至45重量份的无氟拨水剂、0.5重量份至5重量份的架桥剂、以及50重量份至95.5重量份的溶剂。

4.在一些实施方式中,无氟拨水剂的重量与架桥剂的重量的比值介于9至11之间。

5.在一些实施方式中,进行加压循环的时间介于15分钟至45分钟之间。

6.在一些实施方式中,在对聚酯纱线进行疏水处理前,还包括将聚酯纱线卷绕为筒纱。

7.在一些实施方式中,在对聚酯纱线进行疏水处理前,还包括对聚酯纱线进行染色处理。

8.在一些实施方式中,在对聚酯纱线进行染色处理后,对聚酯纱线进行疏水处理前,还包括对聚酯纱线进行清洗。

9.在一些实施方式中,聚酯纱线是由短纤维所构成,且聚酯纱线的英制支数介于12支至45支之间。

10.在一些实施方式中,聚酯纱线是由长纤维所构成,且长纤维的纤维细度介于1dpf至2.5dpf之间。

11.在一些实施方式中,依aatcc 22标准方法对水洗30次的由疏水纱线所制成的拨水织物进行拨水度量测,拨水织物的拨水度大于或等于70。

12.在一些实施方式中,溶剂是水。

13.参考以下描述和所附申请专利范围,可更理解本揭示内容的这些和其他特征、特点和优点。

14.应该理解的是,前述的一般性描述和下列具体说明仅仅是示例性和解释性的,并旨在提供所要求的本发明的进一步说明。

具体实施方式

15.在本文中,由“一数值至另一数值”表示的范围,是一种避免在说明书中一一列举该范围中的所有数值的概要性表示方式。因此,某一特定数值范围的记载,涵盖该数值范围内的任意数值以及由该数值范围内的任意数值界定出的较小数值范围,如同在说明书中明文写出该任意数值和该较小数值范围一样。

16.本文使用的“约”、“近似”、“本质上”、或“实质上”包括所述值和在本领域普通技术人员确定的特定值的可接受的偏差范围内的平均值,考虑到所讨论的测量和与测量相关的误差的特定数量(即,测量系统的限制)。例如,“约”可以表示在所述值的一个或多个标准偏差内,或例如

±

30%、

±

20%、

±

15%、

±

10%、

±

5%内。再者,本文使用的“约”、“近似”、“本质上”、或“实质上”可依量测性质、涂布性质或其它性质,来选择较可接受的偏差范围或标准偏差,而可不用一个标准偏差适用全部性质。

17.虽然下文中利用一系列的操作或步骤来说明在此揭露的方法,但是这些操作或步骤所示的顺序不应被解释为本揭示内容的限制。例如,某些操作或步骤可以按不同顺序进行及/或与其它步骤同时进行。此外,并非必须执行所有的操作、步骤及/或特征才能实现本揭示内容的实施方式。此外,在此所述的每一个操作或步骤可以包含数个子步骤或动作。

18.为了解决先前技术所提及的问题,本揭示内容提供一种对聚酯纱线进行疏水处理以制造疏水纱线的方法。由所述疏水纱线制得的拨水织物具有良好的拨水度及良好的耐水洗性。

19.本揭示内容的疏水纱线的制造方法包括对聚酯纱线进行疏水处理,在温度为25℃至75℃下,将聚酯纱线泡于疏水处理溶液中以1~5kgf/cm2的压力进行加压循环,以形成疏水纱线。疏水处理溶液包括5重量份至45重量份的无氟拨水剂、0.5重量份至5重量份的架桥剂、以及50重量份至95.5重量份的溶剂。根据聚酯纱线的用量,可透过调整温度以使疏水处理溶液中的成分最佳化以均匀附着于聚酯纱线上。温度例如是30、35、40、45、50、55、60、65或70℃。在一些实施方式中,高温的效果优于低温的效果。压力例如是1.5、2、2.5、3、3.5、4或4.5kgf/cm2。在一些实施方式中,聚酯纱线是聚对苯二甲酸乙二酯(polyethylene terephthalate;pet)纱线。在一些实施方式中,进行加压循环的时间介于15分钟至45分钟之间。时间例如是20、25、30、35或40分钟。

20.值得注意的是,相较于仅将纱线沾附疏水处理溶液的疏水处理方式,通过加压将疏水处理溶液的成分附合至纱线上,所述成分对纱线的渗透性和持久性较佳,且经处理的纱线可具有更佳的耐水洗性。

21.此外,本揭示内容通过加压循环的方式对聚酯纱线进行疏水处理,疏水处理溶液中不须添加渗透剂,即可透过前述的处理条件得到具有良好疏水效果的疏水纱线。

22.在一些实施方式中,在对聚酯纱线的疏水纱线进行疏水处理前,还包括将聚酯纱线卷绕为筒纱。在一些实施方式中,在对聚酯纱线进行疏水处理前,还包括对聚酯纱线进行染色处理。在一些实施方式中,在对聚酯纱线进行染色处理后,对聚酯纱线进行疏水处理前,还包括对聚酯纱线进行清洗。在一些实施方式中,本揭示内容的疏水纱线的制造方法可整合在现行的筒纱染色制程中。筒纱染色制程的步骤包括但不限于对筒纱进行松筒、精炼、漂白、染色、还原洗、排水清洗、脱水、烘干、络筒等处理。在排水清洗后,可向装有筒纱的染缸注入疏水处理溶液,进行加压循环,以对染色后的筒纱进行疏水处理。因此,本揭示内容

的疏水纱线的制造方法可利用现行的筒纱染色设备执行,并可轻易整合在现行的筒纱染色制程中,并且,由经疏水处理的聚酯纱线所制成的拨水织物具有良好的摩擦色牢度和耐洗染色牢度。

23.在一些实施方式中,无氟拨水剂的重量与架桥剂的重量的比值介于9至11之间。比值例如是9.5、10或10.5。当比值落于上述范围时,疏水纱线可用于制作具有良好拨水度的拨水织物。当比值太小,则拨水度可能不足,当比值太大,则会造成无氟拨水剂的浪费。在一些实施方式中,依aatcc 22标准方法对水洗30次的由疏水纱线所制成的拨水织物进行拨水度量测,拨水织物的拨水度大于或等于70。

24.本揭示内容的疏水纱线的制造方法可用于由短纤维或长纤维构成的聚酯纱线。在一些实施方式中,聚酯纱线的英制支数介于12支至45支之间。英制支数例如是15、20、25、30、35或40支。在一些实施方式中,聚酯纱线例如是由短纤维所构成,其中短纤维例如是长度较短的天然纤维或切断的化学纤维。举例来说,短纤维例如是切断的聚对苯二甲酸乙二酯纤维,且纤维长度介于25~100mm之间。在另一些实施方式中,聚酯纱线例如是由长纤维所构成,其中长纤维例如是蚕丝或连续不断的化学纤维。举例来说,长纤维例如是聚对苯二甲酸乙二酯长纤维,其中长纤维的纤维细度介于1dpf至2.5dpf之间,且纤维规格例如是30d/12f至75d/72f之间。纤维细度例如是1.2、1.4、1.6、1.8、2、2.2或2.4dpf。

25.在一些实施方式中,无氟拨水剂是一种涂布前乳液,其是由以下步骤制得:(1)均质化油水混合物,以形成起始迷你乳液,其中起始迷你乳液的组成包含油相的丙烯酸酯单体以及水相的水与第一界面活性剂;(2)加入起始剂使起始迷你乳液进行迷你乳化聚合反应(miniemulsion polymerization),以形成聚丙烯酸酯的迷你乳液。丙烯酸酯单体包含:短链丙烯酸酯单体ch2=c(r1)coor2,r1为氢或甲基,r2为甲基或乙基;化学式为ch2=c(r1)coor3的长直链丙烯酸酯单体,其中r1为氢或甲基,r3为c12至c20的直链烷基;化学式为ch2=c(r1)coor4的改质丙烯酸酯单体,其中r1为氢或甲基,r4为-(ch2)

n

oh,n=2-4;以及交联丙烯酸酯单体,具有至少两个丙烯酰基;以及(3)混合有机硅系统、酸催化剂与聚丙烯酸酯的迷你乳液来进行水解缩合反应及耦合反应,以形成涂布前乳液。涂布前乳液含有由有机氧化硅与聚丙烯酸酯所组成的有机-无机复合的聚合物。有机硅系统包含有机硅烷、直链聚硅氧烷及六甲基二硅氮烷(hexamethyldisilazane;hmds)。有机硅烷包含:化学式为r

5-si-(or6)3的第一长链三烷氧基硅烷,其中r5为c5至c10的直链烷基,r6为甲基或乙基;化学式为r

7-si-(or6)3的第二长链三烷氧基硅烷,其中r7为直链烷基,其碳数大于r5碳数至少7,r6为甲基或乙基;以及化学式为r

8-si-(or6)3的改质三烷氧基硅烷,其中r8为-(ch2)

n

nh2,n=2-4,r6为甲基或乙基。

26.值得注意的是,无氟拨水剂中已导入帮助纱线柔软及渗透性好的硅成分,因此疏水处理溶液中不需添加渗透剂即可应用于疏水处理聚酯纱线。

27.在一些实施方式中,短链丙烯酸酯单体是甲基丙烯酸甲酯(methyl methacrylate;mma)、甲基丙烯酸乙酯(ethyl methacrylate)、丙烯酸甲酯(methyl acrylate)、丙烯酸乙酯(ethyl acrylate)。短链丙烯酸酯单体可聚合为聚丙烯酸酯的主链。

28.在一些实施方式中,长直链丙烯酸酯单体例如是甲基丙烯酸十八酯(stearyl methacrylate;sma)。由于末端基为c12-c20的直链烷基,因此具有较佳的疏水性。

29.在一些实施方式中,改质丙烯酸酯单体是丙烯酸2-羟乙酯(2-hydroxyethyl acrylate;2-hea)。由于改质丙烯酸酯单体的末端基为氢氧基,因此可用以改善织物对手部的触感。

30.在一些实施方式中,交联丙烯酸酯单体例如是二丙烯酸三丙二醇酯(tripropylene glycol diacrylate;tpgda)。由于交联丙烯酸酯单体的两端皆具有可进行自由基聚合反应的丙烯酰基,因此两端皆可与丙烯酸单体或聚丙烯酸酯反应形成化学键结,而可提高聚丙烯酸酯的交联密度。

31.在一些实施方式中,第一界面活性剂是非离子型界面活性剂、阴离子型界面活性剂或阳离子型界面活性剂。可使用一种以上的界面活性剂。非离子型界面活性剂例如是聚合壬基苯酚聚氧乙烯醇(polymerizable nonylphenol polyethoxylate;ne-40)。阴离子型界面活性剂例如是十二烷基硫酸钠(sodium dodcecyl sulfate;sds)。阳离子型界面活性剂例如是十六烷基三甲基氯化铵(hexadecyl trimethyl ammonium chloride;htac)。

32.在一些实施方式中,均质化步骤更包含加入油相的三乙氧基乙烯基硅烷(triethoxy vinyl silane)。三乙氧基乙烯基硅烷的乙烯基可与纤维之间产生化学键结,以改善乳液与纤维间的接着力。

33.在一些实施方式中,聚丙烯酸酯的迷你乳液的液滴粒径可为500nm以下。在一些实施方式中,迷你乳化聚合反应是在温度为约60℃至约85℃的环境中进行。在一些实施方式中,形成的聚丙烯酸酯的迷你乳液的ph值为约5至约7。

34.起始剂用以引发自由基聚合反应,在一些实施方式中,起始剂是2,2'-偶氮双异丁睛(2,2

’-

azobis(2-methylpropionitrile);aibn)。在80℃左右下,2,2'-偶氮双异丁睛会分解并释放出自由基,以引发丙烯酸酯单体进行自由基聚合反应。

35.在一些实施方式中,水解缩合反应及耦合反应是在ph值为约5至约12以及温度为约15℃至约40℃的环境中进行。在一些实施方式中,起始迷你乳液与有机硅系统的重量比为2.5:1至7.5:1。

36.在一些实施方式中,第一长链三烷氧基硅烷是三乙氧基辛基硅烷(octyltriethoxysilane;otes)。在一些实施方式中,第二长链三烷氧基硅烷是三甲氧基十六烷基硅烷(hexadecyltrimethoxysilane;htms)。上述第一长链三烷氧基硅烷及第二长链三烷氧基硅烷由于具有长直链烷基,可提供疏水性。在一些实施方式中,第一长链三烷氧基硅烷与第二长链三烷氧基硅烷之莫耳比为1:0.5至1:2。

37.在一些实施方式中,改质三烷氧基硅烷是3-氨基丙基三乙氧基硅烷(3-aminopropyltriethoxysilane;aptes)。胺基可与纤维之间形成化学键结,来增加乳液与纤维之间的附着力。此外,还可改善手部对于纤维的触感。

38.在一些实施方式中,有机硅烷更包含三乙氧基乙烯基硅烷(triethoxy vinyl silane;tevs)。三乙氧基乙烯基硅烷的乙烯基可与纤维之间产生化学键结,以改善乳液与纤维间的接着力。

39.酸催化剂是用以催化有机硅烷中之各种三烷氧基硅烷进行水解反应。在一些实施方式中,酸催化剂是醋酸。

40.直链聚硅氧烷是指具有长直链硅氧键结的聚硅氧烷,其可做为有机氧化硅聚合物的主链,且其末端基可为氢氧基或胺基。在一些实施方式中,直链聚硅氧烷例如是末端氢氧

基聚二甲基硅氧烷(hydroxyl-terminated polydimethylsiloxane;hydroxyl terminated-pdms),动粘度的范围可为30~100mm2/s。末端基为氢氧基的直链聚硅氧烷可与有机硅烷水解后形成的氢氧基进行缩合反应而产生硅氧键结。

41.在一些实施方式中,六甲基二硅氮烷(hexamethyldisilazane;hmds)可做为耦合剂,推测可用以提升有机硅系统的各种化合物与聚丙烯酸酯间的作用力,以形成稳定的有机-无机复合聚合物。

42.在一些实施方式中,混合有机硅系统、酸催化剂与聚丙烯酸酯的迷你乳液的步骤更包含混合第二界面活性剂。在一些实施方式中,第一界面活性剂包含非离子型界面活性剂以及阴离子型界面活性剂,且第二界面活性剂包含阳离子型界面活性剂。上述阴离子型界面活性剂例如可为十二烷基硫酸钠(sodium dodcecyl sulfate;sds)。非离子型界面活性剂例如是聚合壬基苯酚聚氧乙烯醇(polymerizable nonylphenol polyethoxylate;ne-40)。阳离子界面活性剂例如可为十六烷基三甲基氯化铵(hexadecyl trimethyl ammonium chloride;htac)。第一界面活性剂与第二界面活性剂可用以提升乳液的稳定性。

43.在另一实施方式中,第一界面活性剂包含一非离子型界面活性剂以及一阳离子型界面活性剂,且第二界面活性剂包含阴离子型界面活性剂。

44.在一些实施方式中,混合有机硅系统、酸催化剂与聚丙烯酸酯的迷你乳液包括以下步骤:(1)混合有机硅系统及酸催化剂,部分水解有机硅烷,以形成一溶胶-凝胶溶液;以及(2)混合溶胶-凝胶溶液与聚丙烯酸酯的迷你乳液以形成涂布前乳液。

45.在一些实施方式中,架桥剂包括由以下式(1)表示的化合物,

46.r-(z)

m

ꢀꢀ

式(1)

47.其中,r表示从具有m个异氰酸酯基的聚异氰酸酯化合物去除m个异氰酸酯基所得的残基;m为2至10的整数;z彼此相同或不同,且z由以下式(2)表示,

[0048][0049]

在式(2)中,r1为c1-c6烷基、c2-c6烯基、c7-c12芳烷基、n-取代胺甲酰基、苯基、硝基、卤素原子或-coo-r2,r2为氢原子或c1-c6烷基;n为0至3的整数,且当n为2或3时,r1彼此相同或不同。m例如为2至6的整数。r例如是包括脂肪族基团、环脂肪族基团、杂环基团或芳香族基团且包括至少三个连续的伸乙氧基或至少一个聚羟基羧酸的残基的m价基团。

[0050]

本揭示内容的架桥剂具有三官能基的多端点固定主架构,与无氟拨水剂进行化学反应后,可有效提高无氟拨水剂在纱线表面的附着性,以增加耐水洗次数。

[0051]

本揭示内容的架桥剂为经由吡唑封端的异氰酸酯化合物,其在常温(例如10℃至50℃)下可以稳定储存,且在加热后可释放出异氰酸酯基团而进行架桥反应。

[0052]

具有m个异氰酸酯基的聚异氰酸酯化合物可为公知的聚异氰酸酯化合物,举例可为脂肪族二异氰酸酯、环脂肪族二异氰酸酯、杂环或芳香族二异氰酸酯或上述二异氰酸酯之二聚体、三聚体或多聚体等的改性聚异氰酸酯化合物。上述二异氰酸酯化合物例如是六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、二苯基甲烷二异氰酸酯或甲苯二异氰酸酯。进一步说,聚异氰酸酯化合物可为六亚甲基二异氰酸酯缩二脲、六亚甲基二异氰酸酯三聚体、异佛尔酮二异氰酸酯三聚体、甲苯二异氰酸酯三聚体、甲苯二异氰

酸酯五聚体或异佛尔酮二异氰酸酯与甲苯二异氰酸酯经环化反应所得的五聚体。

[0053]

在一些实施方式中,溶剂是水。

[0054]

本揭示内容的疏水纱线可应用来制作能提供适度防水且具有透气功能的纺织物。在一些实施方式中,疏水纱线可应用来制成例如衣服、外套、或裤子等服饰的里层,提供隔湿干爽的效果。此外,疏水纱线可应用于不同的织物组织设计中,且可使织物的组织设计更加弹性,例如:提供局部性的疏水性需求。此外,疏水纱线可应用于制作单向导湿织物,其内层可利用本揭示内容的疏水纱线制作,外层则以吸水性纱线制作,因此,穿着者的汗水可由内层向外层排出,达到吸湿快干的效果,且可避免汗水回渗。

[0055]

下文将参照实验例1至3,更具体地描述本发明的特征。虽然描述了以下实施例,但是在不逾越本发明范畴的情况下,可适当地改变所用材料、其量及比率、处理细节以及处理流程等等。因此,不应由下文所述的实施例对本发明作出限制性地解释。

[0056]

实验例1:对短纤维纱线制成的拨水织物进行性质量测

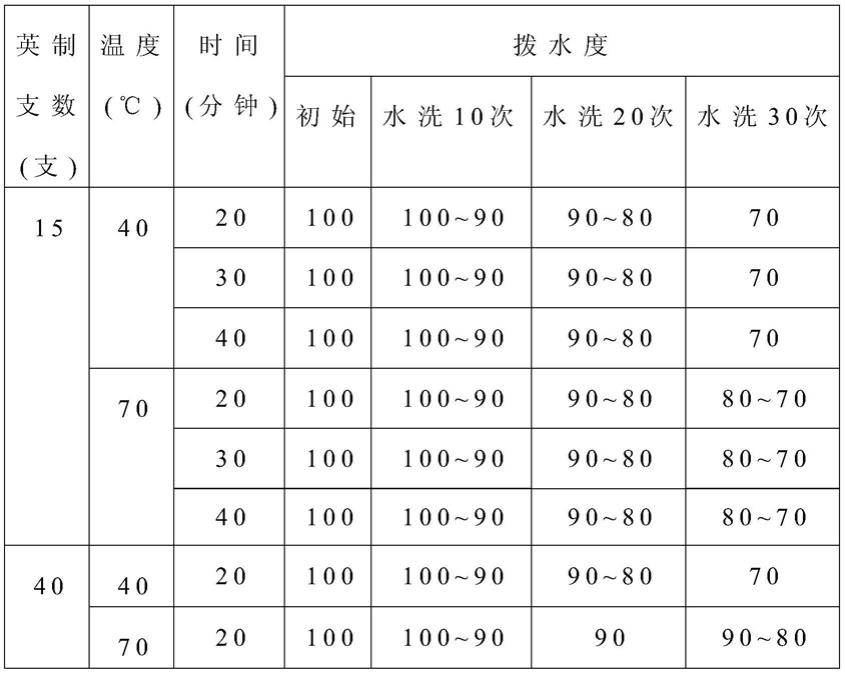

[0057]

对由短纤维构成的纱染聚对苯二甲酸乙二酯(pet)纱线进行疏水处理,在不同温度及处理时间下,将卷绕为筒纱的纱线泡于疏水处理溶液中以4kgf/cm2的压力进行加压循环,形成疏水纱线。疏水处理溶液包括10重量份的无氟拨水剂、1重量份的架桥剂、以及89重量份的水。对由疏水纱线所制成的拨水织物进行拨水度量测(依aatcc 22标准方法)及耐水洗测试(依aatcc135(1)(ii)(a)i标准方法)。量测结果请参以下表一。

[0058]

表一

[0059][0060]

由表一可知,由本实验例的疏水纱线制得的拨水织物具有良好的拨水度及耐水洗性。

[0061]

接下来,对由短纤维(英制支数:15支)构成的纱染pet纱线进行疏水处理。在温度

70℃下,在不同的处理时间下,将卷绕为筒纱的纱线泡于疏水处理溶液中以4kgf/cm2的压力进行加压循环,形成疏水纱线。疏水处理溶液包括无氟拨水剂、架桥剂、以及水。对由疏水纱线制成的拨水织物进行摩擦色牢度量测(依cns1499标准方法)、耐洗染色牢度量测(依cns1494标准方法)及拨水度量测(依aatcc 22标准方法)。量测结果请参以下表二。

[0062]

表二

[0063][0064][0065]

由表二可知,在温度为70℃、处理时间为20分钟、及无氟拨水剂与架桥剂的比值为10的条件下,由本实验例的疏水纱线制得的拨水织物具有耐水洗性,且具有良好的摩擦色牢度、耐洗染色牢度及拨水度。

[0066]

实验例2:对短纤维纱线或长纤维纱线制成的拨水织物进行性质量测

[0067]

对由短纤维(英制支数:15支)或长纤维(规格:40d/36f)构成的纱染pet纱线或pet色纱进行疏水处理,在不同温度及时间下,将卷绕为筒纱的纱线泡于疏水处理溶液中以4kgf/cm2的压力进行加压循环,形成疏水纱染pet纱线或疏水pet色纱。疏水处理溶液包括无氟拨水剂、架桥剂、以及水。对由疏水纱线制成的拨水织物进行摩擦色牢度量测(依cns1499标准方法)、耐洗染色牢度量测(依cns1494标准方法)及拨水度量测(依aatcc 22标准方法)。疏水纱染pet纱线的量测结果请参以下表三。疏水pet色纱的量测结果请参以下表四。

[0068]

表三

[0069]

[0070][0071]

表四

[0072][0073][0074]

由表三及表四可知,由疏水纱染pet纱线或疏水pet色纱所制成的拨水织物具耐水

洗性,且具有良好的摩擦色牢度、耐洗染色牢度及拨水度。

[0075]

实验例3:对不同颜色的短纤维纱线或长纤维纱线制成的拨水织物进行性质量测

[0076]

对由短纤维或长纤维构成的不同颜色的纱染pet纱线进行疏水处理,在温度为70℃下,将卷绕为筒纱的纱线泡于疏水处理溶液中以4kgf/cm2的压力进行加压循环,形成疏水纱线。疏水处理溶液包括10重量份的无氟拨水剂、1重量份的架桥剂、以及89重量份的水。对由疏水纱线制成的拨水织物进行拨水度量测(依aatcc 22标准方法)、干摩擦色牢度量测(依cns1499标准方法)、湿摩擦色牢度量测(依cns1499标准方法)及耐洗染色牢度量测(依cns1494标准方法)。量测结果请参以下表五及表六。

[0077]

表五

[0078][0079]

表六

[0080][0081]

由表五及表六可知,由纱染pet纱线所制成的拨水织物耐水洗,且具有良好的摩擦色牢度和耐洗染色牢度。

[0082]

尽管已经参考某些实施方式相当详细地描述了本发明,但是亦可能有其他实施方式。因此,所附申请专利范围的精神和范围不应限于此处包含的实施方式的描述。

[0083]

对于所属技术领域人员来说,显而易见的是,在不脱离本发明的范围或精神的情况下,可以对本发明的结构进行各种修改和变化。鉴于前述内容,本发明意图涵盖落入所附权利要求范围内的本发明的修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1