一种表面覆载二氧化硅的聚酰亚胺膜层材料及其制备方法与流程

1.本发明属于聚酰亚胺/二氧化硅(sio2)复合技术领域,具体涉及一种表面覆载sio2的聚酰亚胺膜层材料及其制备方法。

背景技术:

2.静电纺丝是一种制备纳米纤维膜简单有效的方法,具有设备简单、易于操作、制备快捷、成本低廉、适用范围广等优点。同时,所制得的纳米纤维膜具有比表面积大、长径比大、孔隙率高、吸附力强等特点,这使其在过滤材料、生物医用功能材料及高性能电池隔膜等领域具有应用前景和显著优势。

3.聚酰亚胺(pi)是一类分子结构中含有酰亚胺结构的高性能聚合物,具有优异的耐温性能、机械性能、介电性能和耐辐射性能,而且热膨胀系数低、耐化学性优良,因此被广泛应用于许多高科技领域,如航空航天、新能源、高速交通工具、防护用具及原子能工业等。其中,在高速发展的航空航天领域中,聚酰亚胺被大量应用于空间飞行器的热控材料、轻质太阳能电池阵列的柔性基板以及电路系统的绝缘保护层等,日益成为该领域中不可或缺的高性能材料之一。

4.然而,原子氧会严重影响航天器表面聚酰亚胺的材料性能。原子氧(atomic oxygen,ao)是航天器主要工作环境——低地球轨道(low earth orbit,leo)的主要成分之一,具有强氧化性,同时,当航天器以轨道速度运行的时,ao则会以高达4~5ev的相对平均动能撞击航天器。因此,在原子氧的强氧化及高动能撞击的作用下,聚酰亚胺发生化学反应及物理损伤,经年累月,其电性能、机械性能、热学及耐辐照性能等皆会退化甚至失效,严重影响航天器的工作状态及使用寿命。由于国内对于原子氧研究起步较晚,“十一五”之前,我国低轨道卫星均为短期运行,卫星无法达到长期(5年以上)正常工作水平,而前苏联和平号空间站(mir)以及目前的国际空间站(iss)则能够在低地球轨道运行十余年以上。至此,发展耐原子氧材料已然不仅仅是一项研究工作,更是我国航天航空工业发展壮大的迫切需要。

5.目前,对于聚酰亚胺的原子氧防护手段主要有两种:一是研制耐原子氧剥蚀的新材料,即将抗原子氧性能良好的硅、磷、锆及poss结构等特定的基团或原子引入pi主链中;二是在基底材料上沉积防护涂层,即将抗原子氧性能优异的无机层(如sio2,al2o3等)涂敷于聚酰亚胺表面。但上述方法分别存在研究成本高、工艺复杂、难工业化及涂层易发生断裂、分层、脱落等缺点。

6.本发明结合静电纺丝制品孔隙率高、吸附力强的优点和涂层法成本低、易工业化的优点,提出了一种制备表面覆载sio2的聚酰亚胺膜层材料的方法。该方法不仅可以实现聚酰亚胺表层均匀覆载sio2,而且可以实现涂覆层和基底层“一体化”,有效解决了涂层易发生断裂、脱落、分层等问题,并且还可以简单的实现覆载层厚度可控化。

技术实现要素:

7.本发明的目的在于提供一种表面覆载二氧化硅的聚酰亚胺膜层材料,该材料表面的sio2覆载层均匀致密,无裂纹、脱落等缺陷;具有覆载层厚度可控、界面粘结性优异及力学性能好等优点。

8.本发明的另一个目的在于提供一种表面覆载二氧化硅的聚酰亚胺膜层材料的制备方法,该方法成本低、工艺简单、适用范围广,易于实现工业化生产。

9.一种表面覆载二氧化硅的聚酰亚胺膜层材料,其中聚酰亚胺层的厚度为20~70μm,优选25~65μm;sio2层的厚度为500nm~4μm,优选600nm~3.5μm;过渡层为聚酰亚胺及二氧化硅的互穿网络结构,厚度为300nm~1μm,优选350~800nm。

10.一种表面覆载二氧化硅的聚酰亚胺膜层材料的制备方法,其特征在于,包括以下步骤:

11.a:以多元酸酐和多元胺为单体,制备聚酰胺酸(paa)溶液;

12.b:将a步骤制得的paa溶液经静电纺丝制成paa纳米纤维膜;

13.c:在无水干燥氛围下,在paa纳米纤维膜表面涂覆二氧化硅前驱体化合物,并静置匀化,得到吸附二氧化硅前驱体化合物的paa纳米纤维膜;

14.d:将a步骤制得的paa溶液均匀涂覆成膜,得到含溶剂的paa湿膜;

15.e:在无水干燥氛围下,将c步骤制得的吸附二氧化硅前驱体溶液的paa纳米纤维膜平铺于d步骤中制得的含溶剂paa湿膜上;

16.f:将步骤e得到的复合膜置于含有水解液蒸汽氛围的密闭容器中进行可控水解;

17.g:将步骤f得到的经水解处理后的复合膜进行热处理,从而得到表面覆载二氧化硅的聚酰亚胺膜层材料。

18.其中,步骤a中paa溶液的固含量为8~30wt%,优选为10~15wt%。

19.步骤b中paa纳米纤维膜的厚度可以按需要进行任意调节,从可操作性角度考虑,厚度为10~60μm,优选为15~50μm。纳米纤维膜层厚度越大,吸附二氧化硅前驱体的能力就越强,sio2覆载层可达到的厚度就会越厚。

20.步骤c中无水干燥氛围,湿度要求为小于45%rh;二氧化硅前驱体化合物为正硅酸四甲酯、正硅酸四乙酯、正硅酸四丙酯、正硅酸四丁酯和四氯化硅中的一种或多种,纯度优选为分析纯。二氧化硅前驱体的吸附量可在paa纳米纤维膜的饱和吸附量之内,二氧化硅前驱体与paa纳米纤维膜质量比为20~70:1,优选25~65:1。静置时间为0.5~2.5h。

21.步骤d中含溶剂的paa湿膜的厚度可根据最终所需的聚酰亚胺层厚度及溶液的固含量计算得出,优选为0.1~1mm,特别优选150~600μm。

22.步骤e中无水干燥氛围氛围下,湿度应保持在小于40%rh。进一步地,平铺后静置,然后将其置于无水环境中放置,自然挥发溶剂。静置的时间为0.1~1h,静置过程中使下层paa湿膜中的paa及溶剂渗入上层paa纳米纤维膜中,并使paa纳米纤维网状结构在溶剂作用下发生原位溶解、匀化,从而使被纳米纤维网络吸附的二氧化硅前驱体固定在浅表层,形成二氧化硅前驱体/paa互穿网络,即借助纳米纤维的互穿网络结构将硅化合物牢牢铆接在paa浅表层,形成覆载层和paa基底层“一体化”结构复合膜。无水环境放置的时间为8~24h。

23.步骤f中所用水解液可以是去离子水、去离子水/醇混合溶液、去离子水/醇/酸混合溶液,所述醇可以为乙醇,所述酸可以为乙酸、盐酸;其中水、醇、酸的体积比为v

水

:v

醇

:v

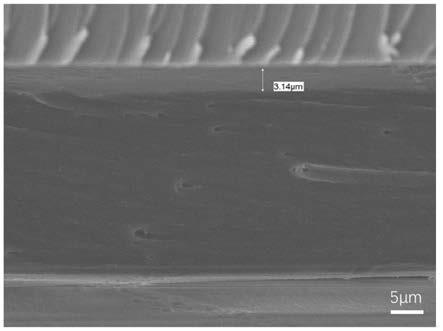

酸

=1:2:0.02~0.05。利用水解液在密闭空间内的挥发及附着,完成膜层表面二氧化硅前驱体化合物的水解过程,也是转化为sio2的中间反应。水解液中酸成分的作用是水解过程中的催化剂,醇成分的作用则是促进水和硅化合物的接触;水解温度控制在30~100℃,水解时间为4~12h。

24.步骤g中,热处理条件为加热至300~350℃,优选310~340℃,并保持1~3h,优选1.5~2.5h。经热处理后,膜层完全热亚胺化,paa转化成聚酰亚胺(pi),二氧化硅前驱体化合物的水解中间产物也脱水转化成sio2。

25.与现有技术相比较,本发明具有以下的技术特点及效果:

26.1.本发明的方法操作简单,易于工业化生产;适用范围广泛,可适用于所有通过溶液缩合聚合制备paa的pi体系。

27.2.本发明的表面覆载sio2的聚酰亚胺膜层材料表层sio2结构致密,具有优异的界面结合性能、良好的材料力学性能。本方法的核心技术为形成了“一体化”的复合膜层结构,具体技术特点为当吸附二氧化硅前驱体的paa纳米纤维层均匀铺展于paa涂覆层时,下层paa及溶剂将渗透进paa纤维膜中,纳米纤维会维持网状结构原位溶解、匀化,而纳米纤维网络孔隙中的硅化合物就会被固定在浅表层,即利用paa纳米纤维的互穿网络结构及其与下层paa膜的溶解性将sio2牢牢铆接在paa浅表层,形成实际意义上的覆载层和基底层“一体化”结构,此结构具有相当优异的界面结合性能,不易产生裂纹、脱落等缺陷;同时,正是由于大部分sio2被固定在浅表层,故基底层结构没有被破坏,得以维持原有pi优良的力学性能。

28.3.本发明的层材料,其表层sio2可实现厚度或覆载量可控调节。具体实现方法为控制paa纳米纤维膜的厚度和二氧化硅前驱体化合物的吸附量,即可实现表层sio2量的调节和可控,paa纳米纤维膜的厚度越厚,二氧化硅前驱体的吸附量越大,表层sio2层就会越厚,且可以较为准确地建立其二者厚度的对应关系。在实际应用上,可以简单的通过控制静电纺丝时间控制纳米纤维厚度,以及控制二氧化硅前驱体化合物在纳米纤维膜中的吸附量,进而得到表面覆载不同厚度sio2的聚酰亚胺复合薄膜。

附图说明

29.图1是实施例1中所制备的表面覆载sio2的聚酰亚胺膜层材料断面形貌图,图中放大倍数为10000倍,其中表层sio2厚度为0.68μm;

30.图2是实施例2中所制备的表面覆载sio2的聚酰亚胺膜层材料断面形貌图,图中放大倍数为20000倍,其中表层sio2厚度为3.14μm;

31.图3是实施例2中所制备的表面覆载sio2的聚酰亚胺膜层材料表面形貌图,图中放大倍数为2000倍;

32.图4是实施例2中所制备的表面覆载sio2的聚酰亚胺膜层材料断面si元素分析图,图中放大倍数为3300倍;

33.图5是实施例2中所制备的表面覆载sio2的聚酰亚胺膜层材料与纯聚酰亚胺薄膜拉伸性能对比,纯pi拉伸强度为123.1mpa,pi/sio2复合膜拉伸强度为118.2mpa。

34.图6是实施例2中所制备的表面覆载sio2的聚酰亚胺膜层材料与纯聚酰亚胺薄膜经原子氧地面模拟试验后表面形貌图,放大倍数为5000倍。

35.图7是对比实施例3中所制备的表面覆载sio2的聚酰亚胺膜层材料表面形貌图,图中放大倍数为2000倍;

36.图8是对比实施例4中所制备的表面覆载sio2的聚酰亚胺膜层材料表面形貌图,图中放大倍数为5000倍。

具体实施方式

37.以下将结合具体实施例,对本发明进行进一步的描述。应说明的是,以下实施例仅用以说明本发明而非限制本发明所描述的技术方案,一切在本发明的技术方案基础上进行的修改及等同替换,但不脱离本发明设计精神的技术方案及其改进均应涵盖在本发明的权利要求范围之内。

38.实施例1

39.a:采用均苯四甲酸二酐(pmda)和4,4

’-

二氨基二苯醚(oda)为单体,控制二者摩尔比为1:1,在n,n-二甲基乙酰胺(dmac)溶剂中缩合聚合得到固含量为12%的聚酰胺酸(paa)溶液;

40.b:将静电纺丝制备的厚度为20μm的paa纳米纤维膜

41.c:保持湿度40%rh,在paa纳米纤维膜表面定量吸附的二氧化硅前驱体化合物,以质量比为teos/paa纳米纤维膜=50:1进行吸附,并静置2h进行匀化,得到均匀吸附二氧化硅前驱体化合物的paa纳米纤维膜;

42.d:将a步骤制得的paa溶液均匀涂覆成膜,得到厚度为180μm的含溶剂paa湿膜;

43.e:将c步骤中吸附有teos的paa纳米纤维膜平整铺展在paa涂覆薄膜上,静置0.5h后,在室温,湿度为35%rh条件下放置12h;

44.f:将上述复合薄膜置于密闭容器中,其中放置水解液50ml,选用去离子水/乙醇/乙酸混合溶液,其组成体积比为v

水

:v

醇

:v

酸

=1:2:0.02,设置温度为70℃,湿度为20%rh,放置6h;

45.g:将上述膜置于热炉中,由室温下经150min匀速升温至300℃,并保持120min;

46.即得到表面覆载sio2的聚酰亚胺膜层材料,表层二氧化硅层厚度为0.68μm,过渡层厚度为0.4μm,聚酰亚胺基层为38μm,其断面图如图1所示。

47.实施例2

48.a:采用均苯四甲酸二酐(pmda)和4,4

’-

二氨基二苯醚(oda)为单体,控制二者摩尔比为1:1,在n,n-二甲基乙酰胺(dmac)溶剂中缩合聚合得到固含量为12%的聚酰胺酸(paa)溶液;

49.b:将静电纺丝制备的厚度为40μm的paa纳米纤维膜;

50.c:保持湿度40%rh,在paa纳米纤维膜表面定量吸附的二氧化硅前驱体化合物,以质量比为teos/paa纳米纤维膜=50:1进行吸附,并静置2h进行匀化,得到均匀吸附二氧化硅前驱体化合物的paa纳米纤维膜;

51.d:将a步骤制得的paa溶液均匀涂覆成膜,得到厚度为180μm的含溶剂paa湿膜;

52.e:将c步骤中吸附有teos的paa纳米纤维膜平整铺展在paa涂覆薄膜上,静置0.5h后,在室温,湿度为35%rh条件下放置12h;

53.f:将上述复合薄膜置于密闭容器中,其中放置水解液50ml,选用去离子水/乙醇/

乙酸混合溶液,其组成体积比为v

水

:v

醇

:v

酸

=1:2:0.02,设置温度为70℃,湿度为20%rh,放置6h;

54.g:将上述膜置于热炉中,由室温下经150min匀速升温至300℃,并保持120min;

55.即得到表面覆载sio2的聚酰亚胺膜层材料,表层二氧化硅层厚度为3.14μm,过渡层厚度为0.6μm,聚酰亚胺基层为37μm,其断面图如图2,表面形貌图3所示,其断面处si元素分布情况如图4所示;

56.拉伸强度如图5所示,实施例2所制得样品拉伸强度为118.2mpa,相较基体材料pi的123.1mpa可看出复合膜仍保持优异的力学性能;

57.同时,实施例2所制得样品经原子氧辐照测试(原子氧通量为8

×

10

21

atoms cm-2

),结果表明,质量损失仅为纯pi薄膜的16%,原子氧侵蚀后样品表面形貌图如图6所示。

58.对比实施例3

59.a:采用均苯四甲酸二酐(pmda)和4,4

’-

二氨基二苯醚(oda)为单体,控制二者摩尔比为1:1,在n,n-二甲基乙酰胺(dmac)溶剂中缩合聚合得到固含量为12%的聚酰胺酸(paa)溶液;

60.b:将静电纺丝制备的厚度为40μm的paa纳米纤维膜

61.c:保持湿度40%rh,在paa纳米纤维膜表面定量吸附的二氧化硅前驱体化合物,以质量比为teos/paa纳米纤维膜=75:1进行吸附,并静置2h进行匀化,得到均匀吸附二氧化硅前驱体化合物的paa纳米纤维膜;

62.d:将a步骤制得的paa溶液均匀涂覆成膜,得到厚度为180μm的含溶剂paa湿膜;

63.e:将c步骤中吸附有teos的paa纳米纤维膜平整铺展在paa涂覆薄膜上,静置0.5h后,在室温,湿度为35%rh条件下放置12h;

64.f:将上述复合薄膜置于密闭容器中,其中放置水解液50ml,选用去离子水/乙醇/盐酸混合溶液,其组成体积比为v

水

:v

醇

:v

酸

=1:2:0.02,设置温度为70℃,湿度为20%rh,放置6h;

65.g:将上述膜置于热炉中,由室温下经150min匀速升温至300℃,并保持120min;

66.即得到表面覆载sio2的聚酰亚胺膜层材料,样品表面形貌图如图7所示,由于实验过程中teos吸附量过多,导致表面形貌存在缺陷,严重影响力学性能(101.1mpa)。

67.对比实施例4

68.a:采用均苯四甲酸二酐(pmda)和4,4

’-

二氨基二苯醚(oda)为单体,控制二者摩尔比为1:1,在n,n-二甲基乙酰胺(dmac)溶剂中缩合聚合得到固含量为12%的聚酰胺酸(paa)溶液;

69.b:将静电纺丝制备的厚度为40um的paa纳米纤维膜

70.c:保持湿度40%rh,在paa纳米纤维膜表面定量吸附的二氧化硅前驱体化合物,以质量比为teos/paa纳米纤维膜=50:1进行吸附,并静置2h进行匀化,得到均匀吸附二氧化硅前驱体化合物的paa纳米纤维膜;

71.d:将a步骤制得的paa溶液均匀涂覆成膜,得到厚度为180μm的含溶剂paa湿膜;

72.e:将c步骤中吸附有teos的paa纳米纤维膜平整铺展在paa涂覆薄膜上,静置0.5h后,在室温,湿度为35%rh条件下放置12h;

73.f:将上述复合薄膜置于密闭容器中,其中放置水解液50ml,选用去离子水/乙醇/

盐酸混合溶液,其组成体积比为v

水

:v

醇

:v

酸

=1:2:0.06,设置温度为70℃,湿度为20%rh,放置6h;

74.g:将上述膜置于热炉中,由室温下经150min匀速升温至300℃,并保持120min;

75.即得到表面覆载sio2的聚酰亚胺膜层材料,样品表面形貌图如图8所示,由于实验过程中水解液组分酸性过大,导致表面二氧化硅形成不均匀,形貌存在缺陷,严重影响力学性能(97.2mpa)。

76.表1实施例得到的薄膜的组成和性能数据

[0077][0078]

粘结性的实验方法:gb9286-1998色漆和清漆漆膜的划格试验;

[0079]

粘结性评估标准:

[0080]

0级-划线边缘光滑,在划线的边缘及交叉点处均无油漆脱落;

[0081]

1级-在划线的交叉点处有小片的油漆脱落,且脱落总面积小于5%;

[0082]

2级-在划线的边缘及交叉点处有小片的油漆脱落,且脱落总面积在5%~15%之间;

[0083]

3级-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积在15%~35%之间;

[0084]

4级-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积在35%~65%之间;

[0085]

5级-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积大于65%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1