一种熔喷无纺布制备用加工系统的制作方法

[0001]

本发明涉及熔喷无纺布制作加工技术领域,特别涉及一种熔喷无纺布制备用加工系统。

背景技术:

[0002]

无纺布是由定向的或随机的纤维而构成;因具有布的外观和某些性能而称其为布;无纺布是采用高速热空气流对模头喷丝孔挤出的聚合物熔体细流进行牵伸,由此形成超细纤维并收集在凝网帘或滚筒上,同时自身粘合而成为熔喷法非织造布;无纺布空隙多、结构蓬松、抗褶皱能力好,具有独特的毛细结构的超细纤维增加单位面积纤维的数量和表面积,从而使无纺布具有很好的过滤性、屏蔽性、绝热性和吸油性;一般无纺布生产加工完成之后,需要进行清洗处理,进而对其进行烘干,以保证无纺布的质量符合要求。

[0003]

然而目前对熔喷无纺布进行制作加工时存在以下难题:一、传统的无纺布在进行干燥时一般采用微波干燥的方式对其进行干燥处理,然而微波干燥设备的价格较高,且该类设备的操作难度较大,易造成操作工人上手困难,因此影响工作效率,且易造成无纺布在干燥过程中出现损坏,浪费成本。

[0004]

二、现有的无纺布干燥设备在对无纺布进行干燥处理时,无法有效地将其表面残留的碎屑以及灰尘进行清除,因此便需要对无纺布进行二次加工,以清除其表面的碎屑和灰尘,从而增加不必要的工作量,且耗费工作时间。

技术实现要素:

[0005]

为了解决上述问题,本发明提供了一种熔喷无纺布制备用加工系统,包括底座、传输单元和干燥单元,所述底座内部开设有烘干腔,底座内部安装有传输单元,干燥单元安装在传输单元内侧,其中:

[0006]

所述底座左端上下对称开设有进料口和出料口,进料口与出料口之间开设有圆柱滑槽,沿烘干腔外侧开设有联动槽,联动槽左端开设有支撑滑槽,联动槽右端内侧壁周向均匀开设有滑移槽,且联动槽右端外侧壁周向均匀设置有与滑移槽相配合的限位槽,且沿烘干腔前后对称开设有传动槽,沿进料口与出料口外侧壁镜像开设有一号转动槽,沿一号转动槽向外侧延伸开设有二号转动槽。

[0007]

所述传输单元包括传动电机、传动轴、执行辊、联动轴、承托盘、联动齿轮、执行齿轮、转轴和辅助盘,其中:传动电机通过电机罩安装在底座前端左侧外壁上,传动电机输出轴末端通过花键连接有传动轴,传动轴外壁套设有滑动设置在圆柱滑槽内的传动辊,且传动轴两端外壁套设有主动齿轮,执行辊滑动设置在一号转动槽内,且执行辊两端套设有与主动齿轮相啮合的从动齿轮,联动轴滑动设置在烘干腔前后端内壁上,且联动轴通过带传动与传动轴相连接,沿联动轴外壁前后对称套设有滑动设置在传动槽内的联动齿轮,联动齿轮内侧壁设置有承托盘,且沿传动槽内侧壁周向均匀滑动设置有转轴,转轴外壁套设有与联动齿轮相啮合的执行齿轮,且转轴内侧套设有与承托盘相配合的辅助盘。

[0008]

所述干燥单元包括固定块、限位柱、吹气机、气管、分流管、支撑座、支撑辊、转动凸轮、联动杆和敲打组件,其中:固定块通过限位座安装在烘干腔左端内壁上,固定块内部开设有有定位槽,沿定位槽外壁周向均匀开设有引导孔,吹气机安装在定位槽内,沿吹气机外壁周向均匀设置有气管,气管外侧壁从前到后均匀安装有分流管,且分流管设置在引导孔内,支撑座设置在引导孔处固定块外壁上,支撑座另一端转动设置有支撑辊,转动凸轮通过带传动与执行辊相连接,且转动凸轮滑动设置在二号转动槽内,转动凸轮外壁转动设置联动杆,且上侧转动凸轮与下侧转动凸轮中心对称设置,联动杆末端连接有敲打组件。

[0009]

所述敲打组件包括导向块、承托板、抵触杆、定位板、定位柱、收缩弹簧杆、执行板、敲打柱和吸附机,其中:导向块滑动设置在支撑滑槽内,且导向块左侧外壁与联动杆转动连接,沿导向块右端设置有滑动设置在联动槽内的承托板,沿承托板右侧内壁周向均匀设置有与滑移槽相配合的抵触杆,定位板安装在限位槽内,沿定位板内侧壁前后对称安装有定位柱,定位柱末端连接有收缩弹簧杆,收缩弹簧杆另一端安装有执行板,执行板内部开设有吸附槽,且执行板末端滑动设置有敲打柱,敲打柱内部开设有联动孔,且敲打柱外壁均匀分布开设有与联动孔相连通的过滤孔,吸附机安装在吸附槽内,且吸附机输出端通过连接管与联动孔相连接。

[0010]

作为本发明的一种优选技术方案,所述联动齿轮为便于带动承托盘进行转动的法兰盘结构。

[0011]

作为本发明的一种优选技术方案,所述气管为便于将吹气机内的气体传输至分流管内的t型结构管。

[0012]

作为本发明的一种优选技术方案,所述支撑辊内部开设有存放槽,存放槽内安装有加热柱,沿支撑辊外壁周向均匀开设有与分流管相配合的连接孔。

[0013]

作为本发明的一种优选技术方案,所述抵触杆内侧为便于将执行板向内挤压的半圆型结构,且执行板外侧为用于与抵触杆相配合的半圆型结构。

[0014]

本发明的有益效果在于:

[0015]

一、本发明针对熔喷无纺布的制作加工做了极大的改善,能够解决“一、传统的无纺布在进行干燥时一般采用微波干燥的方式对其进行干燥处理,然而微波干燥设备的价格较高,且该类设备的操作难度较大,易造成操作工人上手困难,因此影响工作效率,且易造成无纺布在干燥过程中出现损坏,浪费成本;二、现有的无纺布干燥设备在对无纺布进行干燥处理时,无法有效地将其表面残留的碎屑以及灰尘进行清除,因此便需要对无纺布进行二次加工,以清除其表面的碎屑和灰尘,从而增加不必要的工作量,且耗费工作时间”等问题。

[0016]

二、本发明设置了传输单元,结构简单,操作便捷,且能够将无纺布向右侧连续输送,从而以便于干燥单元对其进行干燥处理,从而有效的降低操作难度,避免无纺布在干燥过程中出现损坏,且提高工作效率。

[0017]

三、本发明设置了干燥单元,能够配合传输单元对无纺布进行干燥处理,同时能够将无纺布表面残留的灰尘和碎屑进行清除,以避免无纺布的二次加工,从而减少工作量,缩短工作时间。

[0018]

四、本发明设置了敲打组件,能够配合干燥单元对无纺布表面进行间歇连续性敲击,以进一步清除无纺布表面的灰尘和碎屑。

附图说明

[0019]

下面结合附图和实施例对本发明进一步说明。

[0020]

图1是本发明的主视剖视图。

[0021]

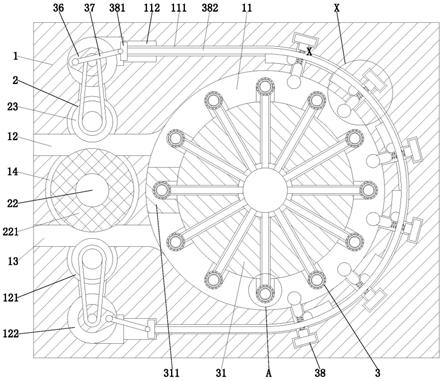

图2是本发明的俯视剖视图。

[0022]

图3是本发明的联动轴、联动齿轮和固定块的立体结构示意图。

[0023]

图4是本发明的图1的a处局部放大图。

[0024]

图5是本发明的图2的b处局部放大图。

[0025]

图6是本发明的图1的x处局部放大图。

[0026]

图7是本发明的承托板和抵触杆的立体结构示意图。

[0027]

图8是本发明的定位板、执行板和敲打柱的立体结构示意图。

具体实施方式

[0028]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

[0029]

如图1至图8所示,本发明提供了一种熔喷无纺布制备用加工系统,包括机架1、传输单元2和干燥单元3,所述机架1内部开设有烘干腔11,机架1内部安装有传输单元2,干燥单元3安装在传输单元2内侧,其中:

[0030]

所述机架1左端上下对称开设有进料口12和出料口13,进料口12与出料口13之间开设有圆柱滑槽14,沿烘干腔11外侧开设有联动槽111,联动槽111 左端开设有支撑滑槽112,联动槽111右端内侧壁周向均匀开设有滑移槽113,且联动槽111右端外侧壁周向均匀设置有与滑移槽113相配合的限位槽114,且沿烘干腔11前后对称开设有传动槽115,沿进料口12与出料口13外侧壁镜像开设有一号转动槽121,沿一号转动槽121向外侧延伸开设有二号转动槽122。

[0031]

所述传输单元2包括传动电机21、传动轴22、执行辊23、联动轴24、承托盘25、联动齿轮26、执行齿轮27、转轴28和辅助盘29,其中:传动电机21通过电机罩安装在机架1前端左侧外壁上,传动电机21输出轴末端通过花键连接有传动轴22,传动轴22外壁套设有滑动设置在圆柱滑槽14内的传动辊221,且传动轴22两端外壁套设有主动齿轮222,执行辊23滑动设置在一号转动槽121 内,且执行辊23两端套设有与主动齿轮222相啮合的从动齿轮231,联动轴24 滑动设置在烘干腔11前后端内壁上,且联动轴24通过带传动与传动轴22相连接,沿联动轴24外壁前后对称套设有滑动设置在传动槽115内的联动齿轮26,联动齿轮26内侧壁设置有承托盘25,所述联动齿轮26为便于带动承托盘25进行转动的法兰盘结构;且沿传动槽115内侧壁周向均匀滑动设置有转轴28,转轴28外壁套设有与联动齿轮26相啮合的执行齿轮27,且转轴28内侧套设有与承托盘25相配合的辅助盘29。

[0032]

具体工作时,打开传动电机21,传动电机21通过传动轴22带动传动辊221 进行顺时针转动,且传动轴22通过主动齿轮222配合从动齿轮231带动执行辊 23进行逆时针转动,期间传动轴22通过联动轴24带动联动齿轮26进行顺时针转动,联动齿轮26带动承托盘25进行顺时针转动,同时联动齿轮26通过执行齿轮27配合转轴28带动辅助盘29进行逆时针转动,从而能够将无纺布向右侧连续输送。

[0033]

所述干燥单元3包括固定块31、吹气机32、分流管33、支撑座34、支撑辊 35、转动凸轮36、联动杆37和敲打组件38,其中:固定块31通过限位座311 安装在烘干腔11左端内壁上,固定块31内部开设有有定位槽312,沿定位槽312 外壁周向均匀开设有引导孔313,吹气机32安装在定位槽312内,沿吹气机32 外壁周向均匀设置有气管321,所述气管321为便于将吹气机32内的气体传输至分流管33内的t型结构管;气管321外侧壁从前到后均匀安装有分流管33,且分流管33设置在引导孔313内,支撑座34设置在引导孔313处固定块31外壁上,支撑座34另一端转动设置有支撑辊35,所述支撑辊35内部开设有存放槽351,存放槽351内安装有加热柱352,沿支撑辊35外壁周向均匀开设有与分流管33相配合的连接孔353;转动凸轮36通过带传动与执行辊23相连接,且转动凸轮36滑动设置在二号转动槽122内,转动凸轮36外壁转动设置联动杆 37,且上侧转动凸轮36与下侧转动凸轮36中心对称设置,联动杆37末端连接有敲打组件38。

[0034]

具体工作时,打开吹气机32,吹气机32将空气通过气管321配合分流管33 向外侧喷出,从而对无纺布的表面的灰尘以及碎屑向外侧喷除,同时加热柱352 将配合吹气机32对无纺布进行加热烘干处理,以加快无纺布的干燥速度;期间转动凸轮36在执行辊23的作用下进行逆时针转动,转动凸轮36通过联动杆37 带动敲打组件38对无纺布表面进行敲击处理,以进一步清除无纺布表面残留的灰尘。

[0035]

所述敲打组件38包括导向块381、承托板382、抵触杆383、定位板384、定位柱385、收缩弹簧杆386、执行板387、敲打柱388和吸附机389,其中:导向块381滑动设置在支撑滑槽112内,且导向块381左侧外壁与联动杆37转动连接,沿导向块381右端设置有滑动设置在联动槽111内的承托板382,沿承托板382右侧内壁周向均匀设置有与滑移槽113相配合的抵触杆383,所述抵触杆 383内侧为半圆型结构;定位板384安装在限位槽114内,沿定位板384内侧壁前后对称安装有定位柱385,定位柱385末端连接有收缩弹簧杆386,收缩弹簧杆386另一端安装有执行板387,所述执行板387外侧为用于与抵触杆383相配合的半圆型结构;执行板387内部开设有吸附槽3871,且执行板387末端滑动设置有敲打柱388,敲打柱388内部开设有联动孔3881,且敲打柱388外壁均匀分布开设有与联动孔3881相连通的过滤孔3882,吸附机389安装在吸附槽3871 内,且吸附机389输出端通过连接管3891与联动孔3881相连接。

[0036]

具体工作时,导向块381在转动凸轮36配合联动杆37的作用下进行左右往复运动,且导向块381通过承托板382配合联动槽111带动抵触杆383进行左右往复周向运动,抵触杆383带动执行板387向内侧往复直线运动,执行板387在定位柱385配合收缩弹簧杆386的作用下向内侧往复直线移动,从而使执行板 387带动敲打柱388向内侧往复直线运动,以对无纺布进行间歇连续性敲击处理,此时打开吸附机389,吸附机389通过连接管3891配合联动孔3881和过滤孔 3882将无纺布表面以及烘干腔11内的灰尘以及碎屑进行吸附处理,以进一步清除无纺布表面残留的灰尘。

[0037]

工作过程:首先将待加工的无纺布通过进料口12安装在该装置内部,且启动装置;然后打开传动电机21,传动电机21通过传动轴22带动传动辊221进行顺时针转动,且传动轴22通过主动齿轮222配合从动齿轮231带动执行辊23 进行逆时针转动,期间传动轴22通过联动轴24带动联动齿轮26进行顺时针转动,联动齿轮26带动承托盘25进行顺时针转动,同时联动齿轮26通过执行齿轮27配合转轴28带动辅助盘29进行逆时针转动,从而能够将无纺布向右侧连续输送;然后打开吹气机32,吹气机32将空气通过气管321配合分流管33向外侧

喷出,从而对无纺布的表面的灰尘以及碎屑向外侧喷除,同时加热柱352将配合吹气机32对无纺布进行加热烘干处理,以加快无纺布的干燥速度;期间转动凸轮36在执行辊23的作用下进行逆时针转动,转动凸轮36通过联动杆37带动导向块381进行左右往复运动,且导向块381通过承托板382配合联动槽111 带动抵触杆383进行左右往复周向运动,抵触杆383带动执行板387向内侧往复直线运动,执行板387在定位柱385配合收缩弹簧杆386的作用下向内侧往复直线移动,从而使执行板387带动敲打柱388向内侧往复直线运动,以对无纺布进行间歇连续性敲击处理,此时打开吸附机389,吸附机389通过连接管3891配合联动孔3881和过滤孔3882将无纺布表面以及烘干腔11内的灰尘以及碎屑进行吸附处理,以进一步清除无纺布表面残留的灰尘;加工完成的无纺布在传动辊 221配合下侧执行辊23的作用下通过出料口13排出至装置外部。

[0038]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1