具有阶层粗糙结构的超疏水材料及其制备方法和用途

1.本发明属于纳米复合材料制备领域,特别涉及一种具有阶层粗糙结构的超疏水材料及其制备方法和用途。

背景技术:

2.超疏水材料因其优异的拒水性能,在自清洁、防水防污、减阻降噪音、水处理等领域表现出了广阔的应用前景。然而,采用传统的氟和硅材料对固体材料表面进行简单的涂覆,难以实现材料的超疏水性能。

3.研究表明,材料表面的疏水性是由表面能和表面粗糙度决定的。所以提高膜表面的疏水性,就要提高粗糙度和降低表面能。

4.目前表面涂覆改性的方法,大多涂覆材料多是含氟的低表面能材料,这种材料不但有毒而且昂贵。而表面接枝改性又会对膜本体造成一定的破坏,使得膜强度下降。目前对于超疏水表面的构建通常采用表面能较低的涂层材料,用物理化学方法制造出微米甚至纳米级别的粗糙结构,亦或是先构建表面的微纳米级粗糙结构再降低其表面能。基于此原理,已有气相沉积法、化学刻蚀法、溶胶凝胶法、静电纺丝法、层层自组装法、喷涂法等多种构造超疏水表面的方法。

5.cn106811957a公开了一种乳液分离的超疏水表面的制备方法,该方法首先制备二氧化硅颗粒,再加入硅烷偶联剂获得超疏水涂层液,最后将织物浸渍在超疏水涂层液中,干燥,构筑具超疏水的织物表面。

6.cn201710904266.2公开了一种制备超疏水材料的方法,将基底材料浸泡在二氧化钛(tio2)、二氧化硅(sio2)、氧化铈(ceo2)纳米粒子的前驱体溶液、含纳米粒子的溶液或含纳米粒子的液溶胶中处理,干燥,得微米

‑

纳米复合粗糙结构的基底材料,然后于硅烷偶联剂溶液或氟硅烷溶液中浸泡干燥。

7.cn104802488a公开了用于油水分离的具有阶层粗糙结构的超疏水涂层的制备方法,通过层层静电自组装的方法在不锈钢筛网表面组装了10

‑

50nm和70

‑

500nm两种粒径的球形sio2纳米粒子,再修饰一层低表面能物质而获得了超疏水的涂层。

8.上述方法大多是首先将纳米颗粒制备出来,然后再通过混合和涂覆来构筑粗糙度,在此过程中纳米颗粒容易聚集,造成重复性差、材料的浪费,虽然静电自组装方法在一定程度上可以避免纳米的颗粒的团聚和聚集,但是静电相互作用,纳米颗粒和基底的结合度和稳定性较差。

9.针对上述问题,本发明提供了一种具有特殊粗糙结构的超疏水材料,其中纳米颗粒在基材表面原位生长,以化学键与基底连接,不易脱落,并且原位成核结晶避免了颗粒团聚。

技术实现要素:

10.本发明的目的在于提供一种具有阶层粗糙结构的超疏水材料,包括基底材料和在

基底材料表面原位生长的金属氧化物微球,且所述微球外表面进一步修饰有低表面能物质层。

11.其中所述金属氧化物微球由粒径为3

‑

10nm的金属氧化物纳米粒子构成,微球的直径在30

‑

500nm范围。所述金属氧化物微球使得所述超疏水材料表面表现为粗糙结构,同时所述金属氧化物纳米粒子使得该微球表面同样表现为类草莓状的粗糙结构,由此,所述金属氧化物微球和组成该微球的金属氧化物纳米粒子构筑的双重粗糙度使得所述超疏水材料表面具有阶层粗糙结构(也可称为二次粗糙结构)。

12.所述金属氧化物包括二氧化钛(tio2)、二氧化硅(sio2)、氧化铈(ceo2)和四氧化三铁(fe3o4)。

13.所述低表面能物质材料可以选自三氟丙基三甲氧基硅烷、三氟丙基三乙氧基硅烷、十三氟辛基三乙氧基硅烷、十六烷基三甲基硅氧烷、十八烷基三氯硅烷(ots)、六氟丁基丙基三甲氧基硅烷、三甲氧基硅烷、甲基丙烯酸十八烷基酯、硬酯酸中的任一种或多种。

14.所述基底材料可以为板材、纤维、织物或滤膜的形式,所述材料可以选自纤维素、纤维素衍生物、尼龙、聚醚砜、聚醚醚砜、聚丙烯、聚偏氟乙烯、聚丙烯腈等。

15.相应地,所述超疏水材料可以作为板材、纤维、织物或滤膜的形式使用。

16.根据本发明的具有粗糙结构的超疏水材料的水接触角可以超过150

°

。

17.本发明进一步涉及本发明的具有阶层粗糙结构的超疏水材料的制备方法,包括如下步骤:

18.(1)将基底材料进行碱液处理或者多巴胺涂层,在表面修饰羟基、氨基等官能团;

19.(2)将步骤(1)所得表面带有羟基或氨基官能团的纤维或滤膜浸入包含有金属氧化物前驱体和溶剂的混合物中;

20.(3)调节溶液ph;

21.(4)在一定温度和常压下进行微波辐照反应一段时间;

22.(5)之后,取出,冷却、洗涤、干燥;

23.(6)在生长有金属氧化物的材料表面修饰低表面能物质。

24.步骤(1)中所述碱液处理或多巴胺涂层可以使用本领域技术人员已知的方法操作。

25.步骤(2)中所述金属氧化物前驱体可以为钛酸正丁酯、异丙醇钛、硫酸钛、硫酸氧钛、四氯化钛、正硅酸乙酯、硝酸铈盐、碳酸铈盐或氯化铁中的任一种或多种。所述二氧化钛前驱体和溶剂的体积比为1:(5

‑

200),优选为1:(8

‑

150),进一步优选为1:(10

‑

100)。所述溶剂为水和/或小分子醇的混合物。所述小分子醇的混合物为甲醇、乙醇或丙醇中的任意一种或至少两种的混合物。

26.步骤(3)中,所述ph值为1

‑

6,优选为2

‑

5。ph的调节可以通过加入盐酸、硫酸、乙酸或柠檬酸中的任意一种或至少两种的混合物进行,目的在于抑制金属氧化物前驱体的水解。

27.步骤(4)中,所述微波辐照反应的温度为50

‑

120℃,进一步优选为70

‑

100℃。

28.所述常压指的是0.5

‑

2个标准大气压的情况,优选为1个标准大气压。

29.所述微波辐照反应的输出功率为5

‑

500w,优选为20

‑

460w,进一步优选为50

‑

420w。

30.所述微波辐照反应的辐照时间为5

‑

120min,优选为10

‑

60min。

31.步骤(5)中,将步骤(4)所得产物冷却至室温;所述洗涤的溶剂为水和/或乙醇。所述干燥的方式为真空干燥,真空干燥的温度为30

‑

70℃,真空干燥的时间为1

‑

15h,优选为1

‑

12h。

32.所述低表面能物质的修饰方法包括化学气相沉积法(cvd)、浸渍涂层、接枝、静电喷雾方法。

33.本发明还涉及根据本发明的具有阶层粗糙结构的超疏水材料在自清洁、防水防污、减阻降噪、油水分离等领域的用途。

34.例如,本发明的超疏水材料可以用于处理油水混合物,所述油水混合物包括,但不限制于,例如,炼油厂、冶金、钢铁厂、冷轧厂、油漆厂、石化厂在生产过程产生的含油废水。由于材料与油高度亲和,所以易于使油滴聚集、粗化。当本发明的超疏水材料以多孔膜形式使用时,聚集和粗化后的油相穿过膜孔,由于材料的疏水性使水相被阻止在膜的一侧,从而实现油水分离。

35.本发明通过微波辅助加热原位水解,在基底材料的表面原位生长具有二次粗糙结构的金属氧化物微球,再修饰低表面能物质层,获得的超疏水涂层材料稳定性好。该方法绿色简单,纳米颗粒在基材表面原位生长,以化学键与基底连接,不易脱落,并且原位成核结晶可以避免颗粒的团聚。此外微波辅助加热,反应速率快、加热均匀,节省反应时间。

36.当混合物放入微波反应器中进行照射时,极性分子(如去离子水)能够强烈地吸收微波辐射,在数分钟内将反应体系的温度迅速升高,瞬间形成大量的金属氧化物晶核,这些小晶核具有高的表面自由能,而为了降低体系的自由能形成更稳定的体系,这些小的晶体聚集在一起形成颗粒聚集体,通过熟化(ostwald)进一步自发的组装成具有内孔结构的更大颗粒,最终形成具有二次粗糙结构的表面形貌。

附图说明

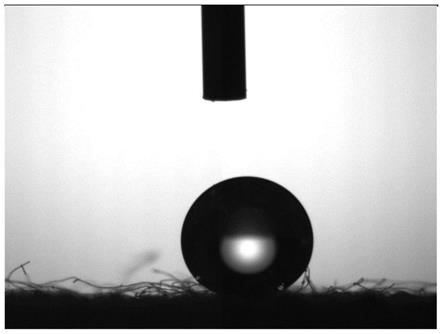

37.图1是本发明实施例1的超疏水材料空气中水的接触角照片。

38.图2是本发明实施例4的超疏水材料的扫描电镜照片,其中可以看出材料表面为有金属氧化物微球构成的粗糙结构,每个金属氧化物微球表面也具有粗糙结构。

39.图3是本发明实施例4的超疏水材料的原子力显微镜图像,其中可以看出,材料的表面粗糙不平,经计算其表面粗糙度约为6

‑

10nm,这主要是由不同颗粒尺寸的金属氧化物纳米颗粒堆叠形成的多级结构所致。

40.图4是本发明实施例5中利用实施例1制备的超疏水材料进行乳化油水分离的效果的照片,其中左侧瓶子是未分离的油水混合物溶液,右侧瓶子为分离之后的水。

具体实施方式

41.如下实施例是对本发明进行更加具体的说明,但本发明不受这些实施例的任何限制,在本发明的技术构思内,本领域的技术人员可以进行多种变形。

42.如无特殊说明,本发明实施例中所用材料和试剂均可商购得到;所使用的实验方法均为常规方法。

43.实施例1

44.(1)将硫酸氧钛1.0ml逐滴加入到150ml不断搅拌的去离子水中分散,同时缓慢滴

加硫酸调节ph至3;

45.(2)将棉织物(2cm x 2cm)加入上述混合物中,在常压下置于微波反应器中进行微波辐照,反应温度为70℃,反应功率为150w,反应时间为45min,反应完毕,冷却至室温,取出,去离子水洗涤(100ml*3),30度真空干燥48小时,得到的tio2‑

棉织物。

46.(3)将巯基硅氧烷、去离子水、乙醇按照4:6:9的比例进行混合,在常温下搅拌1h,得到巯基硅氧烷溶液。随后将上述tio2‑

棉织物浸入到巯基硅氧烷溶液中,浸渍的时间为2h,得到巯基

‑

tio2

‑

棉织物。

47.(4)配制5wt%的甲基丙烯酸十八烷基酯的溶液,加入2wt%安息香醚(相比于烷基酯的质量),常温搅拌直至溶解,之后将巯基

‑

tio2

‑

棉织物浸渍到溶液中,在紫外光照下光照30min。反应结束后用溶剂冲洗3次,在50度固化干燥12个小时。具有疏水性的烷基链通过c

‑

s的生成接枝到材料表面,得到了性能稳定的疏水性材料。测试所得的改性棉织物空气中水的接触角,可达151

°

(图1)。

48.实施例2

49.(1)将市售2g丙烯腈纤维用5wt%过硫酸钾溶液处理;

50.(2)将硫酸氧钛1.0ml逐滴加入到100ml不断搅拌的去离子水中分散,同时缓慢滴加硫酸调节ph至4;

51.(3)将处理后的丙烯腈纤维浸入上述混合物中,在常压下置于微波反应器中进行微波辐照,反应温度为80℃,反应功率为80w,反应时间为10min,反应完毕,冷却至室温,去离子水洗涤(100ml*3),50度真空干燥24小时。

52.(4)将上述生长有tio2的具有粗糙结构的聚丙烯腈纤维放入密封的容器中,加入六氟丁基丙基三甲氧基硅烷,在200度使低表面能物质蒸发沉积到具有粗糙结构的聚丙烯腈纤维表面,获得超疏水的聚丙烯腈纤维。空气中水的接触角达到156

°

。

53.实施例3:

54.(1)将市售尼龙微孔膜浸渍在多巴胺溶液中(0.2g多巴胺,0.24g tris

‑

hcl和200ml水),在多孔滤膜表面修饰聚多巴胺层。

55.(2)将四氯化钛10ml逐滴加入到100ml不断搅拌的乙醇和去离子水中分散,其中乙醇和去离子水的体积比为1:5,同时缓慢滴加柠檬酸调节ph至4。

56.(3)将(1)处理后的尼龙膜浸入上述混合物中,在常压下置于微波反应器中进行微波辐照,反应温度为50℃,反应功率为240w,反应时间为30min,反应完毕,冷却至室温,去离子水洗涤(100ml*3),80度真空干燥24小时。

57.(4)将上述生长有tio2的具有粗糙结构的尼龙膜放入密封的容器中,加入十三氟辛基三乙氧基硅烷,在180度使低表面能物质蒸发沉积到具有粗糙结构的尼龙膜表面,获得超疏水的滤膜。空气中水的接触角达到152

°

。

58.实施例4:

59.(1)将硫酸氧钛1.0ml逐滴加入到100ml不断搅拌的去离子水中分散,同时缓慢滴加硫酸调节ph至2;

60.(2)将将市售1g纤维素纤维加入上述混合物中,在常压下置于微波反应器中进行微波辐照,反应温度为90℃,反应功率为100w,反应时间为20min,反应完毕,冷却至室温,去离子水洗涤(100ml*3),30度真空干燥48小时。

61.将上述生长有tio2的具有粗糙结构的纤维素纤维浸渍入十八烷基三氯硅烷的溶液中1小时,取出,80度干燥,获得超疏水的纤维素纤维。测量得到空气中水的接触角为151

°

。

62.实施例5:

63.使1000ppm的十六烷

‑

水乳液通过实施例1所得的超疏水棉织物进行过滤以分离所述油水混合液。由图4可以清楚地看到,分离前浑浊的油水混合物,分离后为清澈透明的液体(水),其油水分离效率高达99.5%,表明其具有优异的油水分离效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1