一种具有吸附层的熔喷滤材生产设备的制作方法

[0001]

本实用新型涉及熔喷无纺布的生产设备技术领域,尤其涉及一种具有吸附层的熔喷滤材生产设备。

背景技术:

[0002]

夹心活性炭布,简称夹炭布,其结构是采用活性炭颗粒和无纺布复合而成。由于其具有吸附性好、强度高、易成型、阻力小、使用寿命长的特点,所以被广泛应用在中央空调过滤器、汽车滤清器、防护服、除臭鞋材等多个领域。现有的夹炭布由底部背衬布,中间碳粉层和顶部熔喷布构成。

[0003]

如专利公告号为cn207859682u的中国专利,提出了夹炭布生产设备,包括背衬布输送辊,熔喷布输送辊,洒粉装置,胶水喷洒装置和收卷辊;背衬布输送辊对收卷辊滚动输送背衬布,熔喷布输送辊对收卷辊滚动输送熔喷布;胶水喷洒装置设于背衬布输送辊和收卷辊之间,对由背衬布输送辊输送至收卷辊的背衬布表面喷洒胶水;洒粉装置设于背衬布上方;洒粉装置包括箱体和洒碳辊,箱体内盛放活性炭粉末;箱体底部设有开口槽,洒碳辊堵住开口槽;洒碳辊的表面分布有凹坑,且凹坑的容积大于单个活性炭粉末。

[0004]

该技术方案通过洒粉装置在背衬布的表面喷洒活性炭粉形成碳层,通过胶水喷洒装置对熔喷布喷上胶水,令撒上胶水的背衬布和熔喷布通过胶水粘合在一起,同时令活性炭层夹在背衬布与熔喷布之间固结,最后形成夹炭布,在撒碳辊表面均匀设置凹坑以提高活性炭粉末喷洒的均匀度。但是该技术方案存在以下问题:由于活性炭粉颗粒较小,本身重量较轻,离开撒粉装置后容易随空气中的气流飘动,飞粉极易沾在成品夹炭布表面,影响了夹炭布的成品质量。

技术实现要素:

[0005]

本实用新型的目的是提供一种具有吸附层的熔喷滤材生产设备,降低了吸附性粉末四处飞散的几率,生产好的成品滤布不会受到飞粉的污染,从而保证成品滤布的质量。

[0006]

本实用新型是通过以下技术方案得以实现的:

[0007]

一种具有吸附层的熔喷滤材生产设备,包括熔喷模头和与之连通的撒粉装置,所述熔喷模头的正下方设置有成网机,所述撒粉装置包括机架,所述机架的顶端固设有撒粉箱,所述撒粉箱的顶部固设有与之连通的料斗;所述撒粉箱远离所述熔喷模头的一侧连通有风机,另一侧连通有风道,所述熔喷模头与所述风道之间连通有导流座,所述导流座内开设有狭缝。

[0008]

通过采用上述技术方案,料斗内储存有大量活性炭或氧化铝等具有吸附功能的粉末,吸附性粉末从料斗落入撒粉箱中,在风机的风力输送下,吸附性粉末经过风道在狭缝内与熔喷模头喷出的熔融高聚物充分混合,最后在成网机上铺网,通过自身的热粘合形成具有吸附层的熔喷滤材。与传统撒粉模式相比,整个生产过程大大降低了吸附性粉末四处飞散而悬浮于空气中的几率,从而保证了成品滤布的质量,同时减小了环境污染。

[0009]

进一步设置为:所述导流座朝向所述风道的一侧延伸有稳固板,所述稳固板开设有与所述风道插接配合的喇叭口。

[0010]

通过采用上述技术方案,导流座和风道可方便地拆卸下来疏通孔道,进行设备检修和日常维护。

[0011]

进一步设置为:所述撒粉箱内开设有撒粉腔,所述机架上转动设置有贯穿所述撒粉腔的喂入辊,所述喂入辊的一端链传动连接有第一驱动电机。

[0012]

通过采用上述技术方案,第一驱动电机带动喂入辊转动,通过控制电机转速以调节撒粉速率。

[0013]

进一步设置为:所述撒粉箱于所述风道的正上方活动穿设有可伸入所述撒粉腔的楔形板。

[0014]

通过采用上述技术方案,楔形板和喂入辊之间形成撒粉通道,喂入辊在转动的过程中连续不断地向风道喂入吸附性粉末。

[0015]

进一步设置为:所述撒粉箱的外壁固设有连杆,所述连杆螺纹穿设有螺杆,所述螺杆的一端贯穿所述连杆并与所述楔形板固定连接。

[0016]

通过采用上述技术方案,转动螺杆以调节楔形板伸入撒粉腔的深度,改变楔形板与喂入辊之间的距离,从而调节撒粉效率。

[0017]

进一步设置为:所述风机包括固设于所述机架的机壳,所述机壳内转动设置有叶轮,所述叶轮的一端链传动连接有第二驱动电机,所述机壳开设有进风口和出风口,所述出风口与所述撒粉腔连通。

[0018]

通过采用上述技术方案,第二驱动电机带动叶轮转动,将洒落于撒粉腔内的吸附性粉末沿着风道吹入狭缝中。

[0019]

进一步设置为:所述熔喷模头内开设有正对所述狭缝的喷丝孔,所述熔喷模头于所述喷丝孔的周侧设置有热风通道,所述热风通道的出口朝向所述喷丝孔。

[0020]

通过采用上述技术方案,熔融高聚物在高速热气流的喷吹下,从喷丝孔喷出进入狭缝中,在两个方向的风力作用下,熔融高聚物与吸附性粉末混合得以充分混合,最后在成网机上形成具有吸附层的熔喷滤材。

[0021]

进一步设置为:所述撒粉箱的两侧均设置有透明视窗。

[0022]

通过采用上述技术方案,便于监测工作过程中的粉末堵漏情况。

[0023]

综上所述,本实用新型的有益技术效果为:

[0024]

(1)吸附性粉末经过风道在导流装置内与熔喷模头喷出的熔融高聚物充分混合,在成网机上铺网形成具有吸附层的熔喷滤材,与传统撒粉模式相比,整个生产过程降低了吸附性粉末四处飞散而悬浮于空气中的几率,成品滤布不会受到飞粉的污染,从而保证了成品滤布的质量。

[0025]

(2)转动螺杆以调节楔形板伸入撒粉腔的深度,改变楔形板与喂入辊之间的距离,从而调节撒粉效率。

附图说明

[0026]

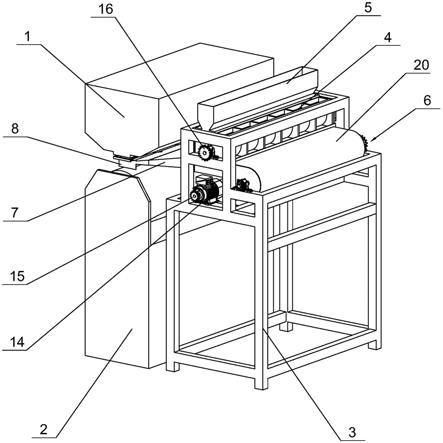

图1是本实用新型的整体结构示意图一;

[0027]

图2是本实用新型的整体结构示意图二;

[0028]

图3是图2的剖视图;

[0029]

图4是图3中b部的放大示意图,主要用于体现楔形板、连杆和螺杆的结构及连接关系;

[0030]

图5是图3中c部的放大示意图,主要用于体现导流座和风道的结构及连接关系。

[0031]

附图标记:1、熔喷模头;2、成网机;3、机架;4、撒粉箱;5、料斗;6、风机; 7、风道;8、导流座;9、狭缝;10、稳固板;11、喇叭口;12、撒粉腔;13、喂入辊;14、第一驱动电机;15、第一主动链轮;16、第一从动链轮;17、楔形板;18、连杆;19、螺杆;20、机壳;21、叶轮;22、第二驱动电机;23、第二主动链轮;24、第二从动链轮; 25、进风口;26、出风口;27、视窗;28、喷丝孔;29、热风通道。

具体实施方式

[0032]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0033]

参照图1,为本实用新型公开的一种具有吸附层的熔喷滤材生产设备,包括熔喷模头1和与之连通的撒粉装置,熔喷模头1的正下方设置有成网机2。撒粉装置包括机架3,机架3与成网机2并排设置,机架3的顶端固设有撒粉箱4,撒粉箱4的顶端固设有与之连通的料斗5。撒粉箱4内部开设有撒粉腔12,机架3通过轴承座转动设置有贯穿撒粉腔 12的喂入辊13(图4中示出),喂入辊13的一端固设有第一从动链轮16,机架3上固设有第一驱动电机14,第一驱动电机14的输出端固设有第一主动链轮15,第一从动链轮16 和第一主动链轮15通过链条传动连接。通过控制第一驱动电机14的转速,可以调节喂入辊13的转速,进而调节撒粉速率。

[0034]

参照图3和图4,撒粉箱4靠近熔喷模头1的一侧活动穿设有楔形板17,楔形板17 可伸入撒粉腔12,且楔形板17与喂入辊13之间留有间隙。楔形板17和喂入辊13之间形成撒粉通道,喂入辊13在转动的过程中连续不断地向风道7喂入吸附性粉末。撒粉腔12 朝向熔喷模头1的外壁固设有连杆18,连杆18上沿水平方向螺纹穿设有螺杆19,螺杆19 的一端贯穿梁娜并与楔形板17固定连接。转动螺杆19以调节楔形板17伸入撒粉腔12的深度,改变楔形板17与喂入辊13之间的距离,从而调节撒粉的速率。撒粉箱4于其长度方向的两端均设置有透明视窗27,便于检测工作过程中的粉末堵漏情况。

[0035]

参照图2和图3,撒粉箱4远离熔喷模头1的一侧连通有风机6,另一侧连通有风道7,风道7位于楔形板17的正下方。风机6包括机壳20,机架3上通过轴承座转动设置有贯穿机壳20的叶轮21,叶轮21的一端固设有第二从动链轮24,机架3上固设有第二驱动电机22,第二驱动电机22的输出轴固设有第二主动链轮23,第二从动链轮24和第二主动链轮23通过链条传动连接。第二驱动电机22带动叶轮21转动,将吸附性粉末沿着风道7吹入狭缝9中。

[0036]

参照图3和图5,熔喷模头1的正下方设置有导流座8,导流座8内开设有狭缝9,狭缝9呈斗形,使得吸附性粉末和熔融高聚物混合的更均匀,提高了熔喷滤材的成品质量。导流座8朝向风道7的一侧延伸有稳固板10,稳固板10开设有与风道7外壁插接配合的喇叭口11。熔喷模头1内开设有喷丝孔28,喷丝孔28正对着狭缝9。熔喷模头1于喷丝孔28的周侧设置有热风通道29,热风通道29的出口朝向喷丝孔28。

[0037]

在风机6的风力输送下,吸附性粉末经过风道7被吹入狭缝9中,与此同时,熔融高

聚物在高速热气流的喷吹下,从喷丝孔28喷出进入狭缝9中。在两个方向的风力作用下,熔融高聚物与吸附性粉末混合得以充分混合,最后在成网机2上形成具有吸附层的熔喷滤材。

[0038]

本实用新型的工作原理及有益效果为:

[0039]

料斗5内储存有大量活性炭或氧化铝等具有吸附功能的粉末,控制喂入辊13转动,使得吸附性粉末从喂入辊13和楔形板17形成的撒粉通道落入撒粉腔12中,在风机6的风力输送下,吸附性粉末经过风道7被吹入狭缝9中。熔融高聚物在高速热气流的喷吹下,从喷丝孔28进入狭缝9中。在两个方向的风力作用下,熔融高聚物和吸附性粉末充分混合,在成网机2上通过自身的热粘合形成具有吸附层的熔喷滤材。

[0040]

与传统撒粉喷胶的生产模式相比,吸附性粉末与熔融高聚物直接混合的生产模式大大降低了吸附性粉末四处飞散而悬浮于空气中的几率,成品滤布不会受到飞粉的污染,从而保证了成品滤布的质量,同时减小了环境污染,保证了工作人员的身体健康。同时撒粉速率可调,具有适应性强、通用性好的优点。

[0041]

以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1