一种用于罗纹机的纠偏机构及罗纹机的制作方法

1.本实用新型属于服装加工技术领域,具体涉及一种用于罗纹机的纠偏机构及罗纹机。

背景技术:

2.传统袖口的制作均为采用人工缝制,由于袖口在制作过程中,需要翻折、卷边等多个操作步骤,人工制作时就需要对上述步骤进行手动操作,首先将单片布料对折,然后翻折、缝制等,人工对折并翻折,生产效率极低。

3.现有的纠偏装置通常是依靠设于布料输送带或导辊或输送板两侧的限位板,其通过对偏转的布料施加侧向力,纠正布料偏转。但是这种限位板容易将布料叠起,使其失去纠偏功能,而且通过上述限位板纠偏后的布料的运行方向仍然是偏离布料的输送方向运动,其在后续的输送过程中会继续偏离,无法从根本解决布料的偏心问题。

4.因此,需要对现有的纠偏机构进行改进。

技术实现要素:

5.本实用新型所要解决的第一个技术问题是针对上述现有技术的现状,提供一种对布料进行可靠纠偏的用于罗纹机的纠偏机构。

6.本实用新型所要解决的第二个技术问题是,提供了一种翻折高效的罗纹机。

7.本实用新型解决上述第一个技术问题所采用的技术方案为:一种用于罗纹机的纠偏机构,包括有支架,其特征在于,还包括有

8.输送板,设置在所述支架上,用来承接布料;

9.旋转机构,位于所述输送板之上,其动力输出端用来带动所述输送板上的布料相对所述输送板旋转;

10.升降机构,动力输出端与所述旋转机构相连接,用来驱动所述旋转机构上下运动,从而使所述旋转机构的输出端将布料压设在所述输送板上;

11.感应器,位于所述输送板之上,沿着布料的输送方向,位于所述旋转机构的下游,用来感应输送板上的布料是否偏转;

12.推动机构,动力输出端与所述输送板相连接,用来驱动所述输送板沿着布料的输送方向前后移动;及

13.控制器,信号输入端与所述感应器相连接,其信号输出端与所述旋转机构相连接,用来控制所述旋转机构转动。

14.为了实现准确纠偏,还包括有用来驱动所述旋转机构和升降机构前后移动的驱动装置,所述驱动装置的动力输出端与所述升降机构驱动连接。如此,驱动装置带动旋转机构沿着布料的输送方向移动而调整布料的位置。

15.优选地,所述支架上设置有沿着垂直于布料输送方向左右延伸的固定板,所述感应器至少有两个,且左右间隔布置在所述固定板上。如此,当布料发生偏转时,则两个感应

器的其中一个将先检测到布料最靠近固定板的第一侧边,另一个感应器再检测到第一侧边,感应器将信号传递至控制器,旋转机构压设在布料上,控制器控制旋转机构转动一定角度来调整布料的位置,达到纠偏的目的。

16.优选地,所述感应器为激光传感器,所述输送板远离所述旋转机构的一端开设有能供所述激光传感器的激光通过的通孔,每个所述激光传感器对应有一个通孔,且所述激光传感器位于所述输送板上的通孔的移动路径上。通孔的存在,增加了激光传感器的灵敏度。

17.驱动装置的结构形式有多种,但是优选地,所述驱动装置包括有

18.第四电机,输出轴沿前后方向延伸;

19.第一螺杆,与所述第四电机的输出轴相连接,且沿着前后方向延伸;及

20.第一螺母,螺纹连接在所述第一螺杆上,且与所述升降机构相连接。

21.旋转机构的结构形式有多种,但是优选地,所述旋转机构为第五电机,所述第五电机的输出轴上下延伸,所述第五电机的输出轴上设置有基本与所述输送板并排布置的横板。

22.推动机构的结构形式有多种,但是优选地,所述推动机构包括有

23.第六电机,输出轴沿着前后方向延伸;

24.第二螺杆,与所述第六电机的输出轴相连接,且沿着前后方向延伸;及

25.第二螺母,螺纹连接在所述第二螺杆上,且与所述输送板驱动连接。

26.为了对输送板的移动进行导向,所述支架上设置有与所述输送板基本并排布置的支撑板,所述支撑板位于所述输送板之下,所述第二螺母上设置有向上延伸的竖板,所述支撑板上开设有沿着所述第二螺杆的长度方向延伸的条形孔,所述竖板向上穿过所述条形孔后与所述输送板相连接,且该竖板能沿着所述条形孔的长度方向前后滑动地限位在所述条形孔内。

27.为了向输送板上输送布料,还包括有用来夹取布料并将布料放置在所述输送板上的送料机构,沿着布料的输送方向,所述送料机构位于所述旋转机构的上游,所述送料机构包括有

28.升降气缸,动力输出端上下延伸;

29.连接板,沿着左右方向延伸,与所述升降气缸的动力输出端相连接,且在所述升降气缸的驱动下能上下运动;及

30.第三夹爪,至少有两个,沿着所述连接板的长度方向间隔布置,用来夹取或释放所述布料。

31.本实用新型解决上述第二个技术问题所采用的技术方案为:一种具有上述的纠偏机构的罗纹机,其特征在于:还包括有用来对单片布料进行翻折的第一翻折机构、输送机构及缝纫机构,用于筒状布料的翻折机构为第二翻折机构,沿着布料的输送方向,所述纠偏机构、第一翻折机构、输送机构、缝纫机构及第二翻折机构依次布置。

32.与现有技术相比,本实用新型的优点在于:该用于罗纹机的纠偏机构的感应器感应到布料发生偏转时,升降机构带动旋转机构向下运动而下压布料,感应器将信号传递至控制器,控制器控制旋转机构转动,此时,旋转机构将带动布料水平旋转一定角度从而实现对布料的纠偏,整个纠偏过程可靠。

附图说明

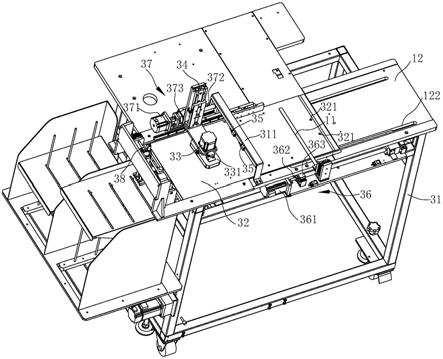

33.图1为本实用新型实施例的袖口罗纹机的结构示意图;

34.图2为图1中的纠偏机构的结构示意图;

35.图3为图2的另一角度的结构示意图;

36.图4为图3的剖视图;

37.图5为图2的部分结构示意图;

38.图6为图5的部分结构示意图;

39.图7为本实用新型实施例的结构示意图;

40.图8为图7中i部的放大结构示意图;

41.图9为图7中压件和第一驱动机构的装配结构示意图;

42.图10为图7中的部分结构示意图;

43.图11为图7中的部分结构的剖视图;

44.图12为经翻折和翻边后的布料的结构示意图;

45.图13为图1的部分结构示意图;

46.图14为插杆与第三驱动机构的装配结构示意图;

47.图15为第二翻折机构的结构示意图。

具体实施方式

48.以下结合附图实施例对本实用新型作进一步详细描述。

49.如图1所示,本实施例的罗纹机通过对布料进行纠偏、翻折、缝制形成筒状布料,该罗纹机包括用来对单片布料进行纠偏的纠偏机构3、用来对单片布料进行翻折的第一翻折机构02、输送机构9及缝纫机构10,用于筒状布料的翻折机构为第二翻折机构8,沿着布料的输送方向,纠偏机构3、第一翻折机构02、输送机构9、缝纫机构10及第二翻折机构8依次布置。

50.如图1至图6所示,本实施例的用于罗纹机的纠偏机构包括有支架31、输送板32、旋转机构、升降机构34、感应器、推动机构36、控制器、送料机构38及驱动装置37。

51.如图1所示,送料机构38用来夹取布料并将布料放置在输送板32上,沿着布料的输送方向,送料机构38位于旋转机构的上游,如图3所示,送料机构38包括有第一升降气缸381、连接板382及第三夹爪383。第一升降气缸381的动力输出端上下延伸;连接板382沿着垂直于布料输送方向左右延伸,且与第一升降气缸381的动力输出端相连接,该连接板382在第一升降气缸381的驱动下能上下运动;如图3和图5所示,第三夹爪383至少有两个,本实施例中的第三夹爪383有三个,且沿着连接板382的长度方向左右间隔布置,用来夹取或释放布料。连接板382上穿设有左右方向延伸的横杆384,3个第三夹爪383均安装在横杆384上,横杆384的一端设置有旋转轮385,手动转动旋转轮385,能带动横杆384转动,从而调整第三夹爪383的旋转角度,实现对布料的准确夹取。

52.如图2所示,输送板32设置在支架31上,用来承接布料,推动机构36的动力输出端与输送板32相连接,用来驱动输送板32沿着布料的输送方向前后来回移动。如图2、图5及图6所示,该推动机构36包括有第六电机361、第二螺杆362及第二螺母363。第六电机361的输出轴沿着前后方向延伸,第二螺杆362与第六电机361的输出轴相连接,且前后方向延伸,第

二螺母363螺纹连接在第二螺杆362上,且与输送板32驱动连接,从而该输送板32在推动机构的驱动下沿着前后方向移动。

53.为了对输送板的前后移动进行导向,如图4至图6所示,支架31上设置有与输送板32基本并排布置的支撑板12,支撑板12位于输送板32之下,如图6所示,第二螺母363上设置有向上延伸的竖板364,支撑板12上开设有沿着第二螺杆362的长度方向延伸的条形孔122,如图5所示,竖板364向上穿过条形孔122后与输送板32相连接,且该竖板364能沿着条形孔122的长度方向来回滑动地限位在条形孔122内。

54.升降机构34用来驱动旋转机构上下运动,该升降机构34的动力输出端与旋转机构相连接,从而使旋转机构的输出端将布料压设在输送板32上,具体地,如图2至图6所示,旋转机构位于输送板32之上,本实施例的旋转机构为第五电机33,第五电机33的输出轴上下延伸,第五电机33的输出轴上设置有基本与输送板32并排布置的横板331,第五电机33带动横板331基本水平转动,从而带动输送板32上的布料相对输送板32基本水平旋转。

55.如图2、图3、图5和图6所示,驱动装置37的动力输出端与升降机构34驱动连接,从而驱动旋转机构和升降机构34沿着布料的输送方向来回移动,具体地,驱动装置37包括有第四电机371、第一螺杆372及第一螺母373。第四电机371的输出轴沿着前后方向延伸,第一螺杆372与第四电机371的输出轴相连接,且沿着前后方向延伸;第一螺母373螺纹连接在第一螺杆372上,且与升降机构34相连接。

56.控制器的信号输入端与感应器相连接,控制器的信号输出端与第五电机33相连接,用来控制第五电机33转动。感应器位于输送板32之上,沿着布料的输送方向,位于第五电机33的下游,用来感应输送板32上的布料是否偏转。支架31上设置有沿着垂直于布料输送方向左右延伸的固定板311,固定板311的两端向下弯折延伸形成有支架31相连接的弯折板。感应器有两个,且沿着左右方向间隔布置在固定板311上。具体地,感应器为激光传感器35,输送板32远离旋转机构的一端开设有能供激光传感器35的激光通过的通孔321,每个激光传感器35对应有一个通孔321,且激光传感器35位于输送板32上的通孔321的移动路径上,在输送板32前后移动时,通孔321能移动到对应激光传感器35的位置,以供对应激光传感器35发出的激光能通过。

57.如图7至图11所示,第一翻折机构02包括操作台面1、压件2、支撑件11、活动板03、升降机构4、推动机构5、第一驱动机构6及第二压板7。本实施例中的前后、左右及上下方向参见图1和图7中箭头所指的方向。

58.如图7所示,操作台面1基本呈水平布置,在操作台面1之下设置有支撑板12,支撑板12与操作台面1并排布置,支撑板12上开设有沿前后延伸的滑槽121。

59.如图7至图9所示,压件2位于操作台面1之上,用来将布料01邻近第一端01a的部分压设在操作台面1上,压件2朝向支撑件11的一侧具有朝支撑件11方向延伸的延伸部221,延伸部221位于压件2的底部。如图2和图3所示,压件2包括有阻挡体21和设置在阻挡体21下表面上的第一压板22,延伸部221为第一压板22位于阻挡体21之外的部分。

60.如图9所示,上述压件2能在第一驱动机构6驱动下上下运动,该第一驱动机构6包括有第一气缸61和第二气缸62,第一气缸61的外壳固定在第一竖板14上,第一竖板14竖向布置在支撑板12上,第一气缸61的动力输出端竖向设置,第二气缸62的动力输出端沿着滑槽121的长度方向延伸,且该第二气缸62的外壳与第一气缸61的动力输出端相连,该第二气

缸62的动力输出端与压件2相连,则上述的压件2在第一气缸61的带动下能上下运动,在第二气缸62的带动下能前后方向延伸。

61.如图8和图11所示,支撑件11位于操作台面1之上,与压件2间隔布置,且与操作台面1之间留有供布料01通过的间隙111,该支撑件11位于压件2和活动板03之间,用来布置在布料01邻近中间01c的位置上。上述支撑件11为沿着左右方向延伸的支撑条,且该支撑件11的中心线与滑槽121的中心线基本垂直。

62.如图8所示,活动板03位于支撑件11远离压件2的一侧,且位于输送板32之下,具体参见图4所示,即该活动板03位于支撑件11的前侧,用来支撑布料01邻近第二端01b的部分。前述的活动板03在升降机构4的驱动下相对操作台面1能上下运动,且该活动板03能向上运动至位于支撑件11之上,具体地,如图10所示,升降机构4包括第二升降气缸41及滑杆42,具体地,第二升降气缸41的动力输出端竖向设置,滑杆42有两根且竖向设置,且沿着基本与滑槽121相垂直的方向(即沿着左右方向)间隔布置,上述每根滑杆42均对应布置一个滑槽121,则滑槽121有两个,且沿左右方向间隔布置,滑槽121与条形孔122并排布置。如图4和图10所示,两根滑杆42的上端均与活动板03相连,两根滑杆42的下端通过连接部43相连接,第二升降气缸41的动力输出端与连接部43相连接,即该第二升降气缸41通过连接部43与活动板03驱动连接,从而带动滑杆42和活动板03上下运动。

63.如图10所示,上述的活动板03在推动机构5的驱动下能前后方向运动,即上述推动机构5动力输出端与升降机构4驱动连接,从而用来驱动升降机构4及活动板03靠近或远离压件2,继而能将位于活动板03上的布料01翻折至支撑件11之上。具体地,前述的推动机构5包括有无杆气缸51、第二电机52、第三螺杆53及第一连接件54。其中,无杆气缸51的动力输出端沿着滑槽121的方向延伸,且与第二升降气缸41的外壳相连接,从而在无杆气缸51的驱动下,滑杆42能沿着滑槽121的长度方向来回滑动地限位在对应的滑槽121内。第二电机52的输出轴前后方向延伸,第三螺杆53与第二电机52的输出轴相连接,且与第二电机52输出轴同步转动;第一连接件54具有供第三螺杆53局部安装在其中且与第三螺杆53的外螺纹相配合的第一内螺孔,无杆气缸51的外壳安装在第一连接件54上,如此,在第二电机52的驱动下,通过第三螺杆53与第一连接件54的传动下,无杆气缸51能沿前后方向运动,从而带动无杆气缸51及活动板03前后方向移动。

64.如图7和图8所示,第二压板7能在第二驱动机构71的驱动下上下运动,第二驱动机构71为安装在第二竖板13上的第三气缸,第二竖板13竖向设置,且通过连杆固定在支撑板12上,在第二压板7处于下压状态下,第二压板7位于支撑件11和延伸部221之间。

65.上述的用于单片布料的第一翻折机构的工作过程如下:

66.单片布料01位于支撑件11和操作台面1之间,且单片布料01的第一端01a被压件压设在操作台面1上,单片布料01的第二端01b位于活动板03上,活动板03在升降机构4的驱动下向上运动,此时,位于活动板03上的部分布料也被抬起,且该活动板03向上运动至位于支撑件11之上的位置,随后活动板03在推动机构5的驱动下朝压件2方向向后运动的过程中,活动板03上的布料逐渐朝支撑件11方向翻折,直至活动板03上的布料完全翻折至支撑件11之上,如此,单片布料01对折而形成双层的布料;当活动板03向后运动至布料01的第二端被压件2的阻挡体21阻挡而位于延伸部221之上的状态下,活动板03在推动机构5的驱动下朝远离压件2方向向前运动,随后第二压板7在第二驱动机构71的驱动下向下运动而将双层布

料压设在操作台面1上,随后,压件2在第一驱动机构6的驱动下向上运动并朝支撑件11方向运动后向下压布料的第二端01b的翻边,最后经翻折和翻边后的布料参见图12所示。

67.如图1和图13所示,输送机构9包括有第三压板91、第六驱动机构92和第七驱动机构93,第三压板91在第七驱动机构93的驱动下朝压件方向运动,且在第六驱动机构92的驱动下向下运动而压设图7中的布料,随后在第七驱动机构的驱动下,第三压板91拖动布料朝缝纫机构10方向运动,则缝纫机构10位于输送机构9的下游,且该缝纫机构10将翻边后的布料缝制从而形成筒装布料。

68.上述的第六驱动机构92为第四气缸,第七驱动机构93包括有第三电机931、第二主动齿轮932、第二从动齿轮933、第二转轴935及第二传动齿带934,第三电机931安装在第二竖板13上,该第三电机931的输出轴沿前后方向延伸,第二主动齿轮932安装在第三电机931的输出轴上,第二转轴935位于第三电机931输出轴的右侧,且与第三电机931输出轴基本平行,第二从动齿轮933安装在第二转轴935上。第二传动齿带934呈环状,且环绕在第二主动齿轮932和第二从动齿轮933的外围,且第二传动齿带934的内齿部与第二主动齿轮932和第二从动齿轮933相啮合,第六驱动机构92的外壳安装在第二传动齿带934上,从而第六驱动机构92在第三电机931的驱动下,并在第二主动齿轮932、第二从动齿轮933及第二传动齿带934的传动下能左右来回运动。

69.如图1、图14及图15所示,用于筒状布料的翻折机构为第二翻折机构8包括支撑台80、两个插杆81、第三驱动机构82、夹爪组件83、第四驱动机构84、第二夹爪85、第五驱动机构86及第八驱动机构87。

70.如图1、图7及图14所示,支撑台80基本呈水平布置,两根插杆81且前后并排间隔布置,两根插杆81设置在支撑台80之上,且均沿着筒状布料的输送方向左右延伸,用来插设在筒状布料的内部中空处。

71.如图7所示,沿着筒状布料的输送方向,夹爪组件83位于插杆81的上游,用来夹持或释放筒状布料;如图15所示,上述的夹爪组件83包括两个前后间隔布置的第一夹爪831,两个第一夹爪831通过连接板832相连接,第四驱动机构84的动力输出端与连接板832相连接,从而驱动夹爪组件83沿着左右方向来回运动而靠近或远离插杆81。为了可靠实现对筒状布料的夹持或释放,第二夹爪85能在第五驱动机构86的驱动下上下运动,且位于插杆81的上方,上述第五驱动机构采用气缸的结构形式。上述的第一夹爪831和第二夹爪85实现对筒状布料的夹持或释放。此外,为了适应不同直径的筒状布料,两个第一夹爪831能相互靠近或远离,具体地,如图7所示,位于前侧的第一夹爪831在第六气缸833的驱动下能前后运动而靠近或远离位于后侧的第一夹爪831,从而实现两个第一夹爪831的相向或相背离运动。

72.上述的第三驱动机构82的动力输出端与两个插杆81的至少一个驱动连接,用来使两个插杆81沿着前后方向相互靠近或相互远离。如图14和图15所示,第三驱动机构82包括有第一电机821、第一主动齿轮822、第一转轴823、第一从动齿轮824及第一传动齿带825。其中,第一电机821外壳通过安装板820固定在支撑台80上,安装板820位于支撑台80之上且与支撑台80基本平行,该第一电机821的输出轴上下延伸;第一主动齿轮822安装在第一电机821的输出轴的上端且位于安装板820之上;第一转轴823竖向延伸,位于第一电机821输出轴的后方,且相对支撑台80绕自身轴线转动;第一从动齿轮824安装在第一转轴823上;第一

传动齿带825呈环状,且环绕在第一主动齿轮822和第一从动齿轮824的外围,且第一传动齿带825的内齿部与第一主动齿轮822和第一从动齿轮824啮合,位于前侧的插杆81通过第一连接块811与第一传动齿带825相连。如此,位于前侧的插杆81在第一电机821的驱动下,并在第一主动齿轮822、第一转轴823、第一从动齿轮824及第一传动齿带825的传动下能靠近或远离右侧的插杆81。位于右侧的插杆81通过第二连接块812安装在安装板820上,位于左侧的插杆81在朝远离右侧插杆81方向运动时,能实现对筒状布料的撑紧。

73.如图14所示,上述的第八驱动机构87用来驱动插杆81沿着筒状布料的输送方向左右来回移动,第八驱动机构87的动力输出端与第三驱动机构82驱动连接,具体地,第八驱动机构87为第八气缸,且第八气缸与安装板820相连接。

74.上述的用于筒状布料的第二翻折机构的工作过程如下:

75.如图15所示,夹爪组件83在第四驱动机构84的驱动下朝插杆81向左运动,而第二夹爪85在第五驱动机构86的驱动下向下运动,随后第二夹爪85及夹爪组件83中的第一夹爪831同时抓取筒状布料,并将筒状布料套设在插杆81之外,两根插杆81在第三驱动机构82的驱动下相背离运动而将筒状布料撑紧,随后,第一夹爪831和第二夹爪85带动筒状布料朝远离插杆81方向向右运动,而将筒状布料的一端向另一端方向运动从而向外翻折形成双层的筒状布料。

76.上述实施例中第一夹爪和第二夹爪的夹持或释放是通过手指气缸实现的,手指气缸的结构形式采用现有技术中的结构,本实施例中将不再详细赘述。

77.在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1