用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机及其使用方法与流程

1.本发明属于纤维编织成型领域,具体涉及一种用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机及其使用方法。

背景技术:

2.毡垫是航空发动机卡箍的重要组成部分,它被安装在液压管路与卡箍之间,发挥着减振、耐温和约束间隙调节的作用,还可以使安装的管路件受力更加均匀,因而可延长管路的使用寿命,在我国和俄国航空发动机卡箍中得到了大量应用。目前航空发动机卡箍毡垫主要由金属丝编织而成,但金属材料质量重、挤压成型时易凹痕裂纹,且在管路大幅振动激励下易失去弹性导致减振效果逐步弱化,不利用先进航空发动机提高推重比和燃油经济性。碳纤维具有比模量高、比强度高、耐高温、耐腐蚀性好等突出优点,如果可将碳纤维编织成卡箍中的毡垫构型,可取代金属毡垫发挥更好地作用,其在航空发动机领域有着较为广阔的应用前景。

3.然而,当前市面上的编织机很少以碳纤维丝作为编织对象,多数工业化纺织机仍以丝织棉丝为主要服务对象,针对于航空发动机管路卡箍所专用的碳纤维毡垫编织机还没有很完善的原型机,一些现有构思仍基于纺织工业,尽管纺织机可以实现对于一般丝线的纺织,但通常情况下不能完全照办,用于满足刚性较强的碳纤丝的编织需求,且一般的编织机更难以对纤维丝编织后的毡垫实现挤压成型的功能。另外,市面上已有的一些编织技术和装置也存在一些问题和缺陷,例如,中国专利(公开号:cn202010350347)公开了一种织布机打纬装置,为编织机设计了一种打纬装置,利用纤维丝重力以及弹簧控制纤维丝往复运动,这种控制方式精度较低,并且编织成品的纬线长度不易被保证,从而导致加工成品质量不过关。中国专利(公开号:cn201910104863)公开了一种织布机装置,该发明纺织结构比较复杂,占据空间尺寸过大,配合尺寸较多,不适合针对要求相对简单的毡垫进行编织,且该机器只能实现人工装丝操作,无法实现自动化,导致编织效率较低,同时,这种编织机只针对编织环节所设计,不能实现对于编织产品的进一步裁剪、挤压与成型。中国专利(公开号:cn201820644847)和中国专利(公开号:cn201921832430)分别公开了一种纤维纺织用供料装置和一种新型纤维纺织用供料装置,均为一种编织机用的供料装置,采用一系列机械结构辅助编织机工作前的供丝环节,但均存在机构复杂、占据空间过大、应用动力源在工作中损耗过大的弊病,同时对供料也有过于苛刻的要求,不能满足扁平碳纤维丝的供丝需求,不适合于扁平碳纤维毡垫的编织。中国专利(公开号:cn201710640153)公开了一种纤维纺织卷绕加工结构,虽然实现了除二维交叉编织以外的新型编织手段,但其对加工纤维丝的热学性能有很高要求,难以保证实现抗热性能较好的碳纤维丝的连续编织。中国专利(公开号:cn202020764593.x)公开了一种布料加工用防绕线纺织机,该纺织机在传统纺织机的基础上增加了防绕线装置,但该结构机械传动复杂,极大地降低了供丝工作的效率,并且纤维丝需经过较长的跨距,导致缠绕距离过长,不利于碳纤维保持编织应有的形状,更适用于传

统棉丝编织。中国专利(公开号:cn201721578469.9)公开了一种可防断布的纺织机,该纺织机在传统纺织机的基础上采用了导纱模块和织布模块,能够防止在纺织过程中机头上下运动隔断已经编织好的布匹,然而该机器仍以机头整体运动作为综向运动,相比综线更加耗能,且对于碳纤维丝而言应该尽量减少纵向运动来避免断丝、断布,该专利设想不能很好应用在碳纤维丝的编织方面。中国专利(公开号:cn 202020299964.1)公开了一种具有张力调节和毛边去除功能的蚕丝纺织机,该纺织机在传统纺织机基础上增加的张力调节和毛边去除的结构,虽然可以在编织过程中去除蚕丝的毛边,但是对于碳纤维丝在编织过程中很难应用普通刀具去除毛边,这种方法应用在碳纤维丝的编织过程中更加浪费时间,缺少一种编织后集中裁剪的机构。

技术实现要素:

4.本发明提供一种用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机及其使用方法,能够实现碳纤维丝的输送与二维自动化编织,并能实现碳纤维布挤压、成型与剪裁的一体化加工。

5.本发明的技术方案如下:

6.用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机,包括编织机模块、挤压成型剪裁模块和底座,编织机模块和挤压成型剪裁模块固定安装在所述底座上,编织机模块用于碳纤维毡垫的编织,挤压成型剪裁模块用于碳纤维毡垫的挤压成型及剪裁。

7.进一步地,所述的用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机,所述编织机模块包括经向供丝结构、纬向供丝结构、综线编织结构和机体;

8.所述机体包括底板、两个侧壁、多根长杆和出料板,所述底板固定安装在所述底座上,两个侧壁对称垂直固定安装在所述底板的两边,多根长杆成排固定安装在所述底板上,所述出料板固定设置在所述底板的前方;所述侧壁上设有吹风机,所述吹风机的出风管路安装在所述出料板后侧。

9.进一步地,所述的用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机,所述经向供丝结构包括碳纤维丝筒、主动夹紧轮、从动夹紧轮和步进电机一,多个所述碳纤维丝筒安装在多根所述长杆上,所述碳纤维丝筒上缠绕着经向碳纤维丝;主动夹紧轮与从动夹紧轮安装于所述机体的两个侧壁之间,主动夹紧轮与从动夹紧轮的两侧分别固定在所述侧壁上,主动夹紧轮与从动夹紧轮通过齿轮啮合在一起;步进电机一固定安装在所述侧壁外部,主动夹紧轮的一端与步进电机一连接在一起;经向碳纤维丝通过主动夹紧轮与从动夹紧轮之间,并被主动夹紧轮与从动夹紧轮夹紧。

10.进一步地,所述的用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机,所述纬向供丝结构包括纬向往复运动机构、液压夹爪和迷你圆锯;

11.所述纬向往复运动机构包括固定座、摆盘、扇形齿轮摆动带槽导杆、齿条杆和纬线箱;所述固定座设置在所述侧壁外部且固定安装在所述底座上,所述固定座上方安装所述摆盘,所述摆盘连接有步进电机二,所述摆盘上设有一凸起的圆柱杆,所述圆柱杆与扇形齿轮摆动带槽导杆的导杆槽配合定位,扇形齿轮摆动带槽导杆下方的扇形齿轮与所述齿条杆啮合,所述齿条杆通过两个卡扣安装在所述固定座上;所述纬线箱安装在所述侧壁上,所述纬线箱设有纬向碳纤维丝的进料口及出料口;

12.所述侧壁上开洞,所述齿条杆的一端穿过所述侧壁,所述液压夹爪固定安装在所述齿条杆的端头,所述液压夹爪与所述纬向往复运动机构分别位于所述侧壁的两侧;所述液压夹爪用于夹放纬向碳纤维丝;

13.所述迷你圆锯安装在所述底板上,位于所述液压夹爪下方且在所述出料板侧方支出;所述迷你圆锯用于切断纬向碳纤维丝。

14.进一步地,所述的用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机,所述综线编织结构包括棘轮、棘轮杆、带孔长板、两根凹槽杆、单齿栓和双环综线,所述棘轮杆、带孔长板、两根凹槽杆安装于所述机体的两个侧壁之间,两根凹槽杆位于所述碳纤维丝筒的上方且分别位于所述碳纤维丝筒的两侧,所述带孔长板位于所述碳纤维丝筒的侧下方,所述棘轮杆位于所述带孔长板正下方,所述棘轮杆的一端与转动电机相连,所述转动电机安装在所述侧壁上;多个所述棘轮等间距固定安装在所述棘轮杆上,相邻两个所述棘轮的齿形朝向相反;所述带孔长板上的通孔与所述棘轮位置相对应,所述单齿栓滑动配合安装在所述带孔长板的通孔处,所述单齿栓的轮齿与所述棘轮啮合,相邻两个所述单齿栓的轮齿朝向相反;所述凹槽杆上设有等间距的多个凹槽,所述双环综线的一个环套在所述单齿栓上,所述双环综线绕过两根所述凹槽杆的凹槽,所述双环综线的另一环悬在所述机体的前方用于套装经向碳纤维丝。

15.进一步地,所述的用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机,所述挤压成型剪裁模块包括龙门架、挤压成型机构和裁剪修型机构;

16.所述龙门架安装在所述底座上;

17.所述挤压成型机构包括刀具库和取刀挤压成型结构,所述刀具库包括刀架、成型刀具、勾爪和步进电机三,所述龙门架上设有横支板,所述刀架和步进电机三分别安装在所述横支板的两侧,步进电机三用于驱动所述刀架旋转;所述刀架为立方体框架结构,所述刀架的四个型面上设有勾爪及滑轨一;

18.所述成型刀具的刀头四周为剪裁刀片、中心为压头,所述成型刀具的侧壁上设有三个扁形孔和四个楔形孔,所述成型刀具上设有滑槽;四个不同规格的成型刀具通过滑槽与滑轨一配合分别放置在所述刀架的四个型面上,所述勾爪插入所述扁形孔中对所述成型刀具予以固定;

19.所述取刀挤压成型结构包括液压缸、固定支架、取刀夹爪和升降台,所述固定支架固定安装在所述底座上,所述升降台与所述固定支架滑动连接安装在一起,所述液压缸设置在所述固定支架与升降台之间用于驱动所述升降台上下移动,所述取刀夹爪分别滑动安装在所述升降台的两侧,所述取刀夹爪通过电动推杆来驱动其横向移动,所述取刀夹爪前端尺寸与所述楔形孔过盈配合;所述升降台的两侧设有滑轨二用于与所述成型刀具的滑槽配合。

20.进一步地,所述的用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机,所述裁剪修型机构包括x方向滑轨、y方向滑轨、x方向滑块、y方向滑块、齿轮一、齿条一、齿轮二、齿条二、刀具模块、修型铣刀和丝杆,x方向滑轨和齿条一安装在所述龙门架上方,x方向滑块与x方向滑轨配合安装,x方向滑块底部设有齿轮一,齿轮一与齿条一啮合,x方向滑块上设有步进电机四用于驱动齿轮一;两个x方向滑块上方安装有y方向滑轨及齿条二,y方向滑块与y方向滑轨配合安装,y方向滑块底部设有齿轮二,齿轮二与齿条二啮合,y方向滑

块上设有步进电机五用于驱动齿轮二;所述刀具模块与y方向滑块滑动连接在一起,所述丝杆与y方向滑块转动连接在一起,所述刀具模块中设有丝母与所述丝杆套装在一起,y方向滑块上设有步进电机六用于驱动所述丝杆,所述刀具模块上安装有所述修型铣刀,所述刀具模块上设有推拉电机用于驱动所述修型铣刀。

21.上述的用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机的使用方法,包括以下步骤:

22.步骤1:将经向碳纤维丝通过主动夹紧轮、从动夹紧轮之间,插入悬在所述机体的前方的双环综线的环里;且将纬向碳纤维丝穿入纬线箱,送到液压夹爪的位置;启动步进电机一、步进电机二与转动电机;

23.步骤2:主动夹紧轮滚动,带动从动夹紧轮张紧并转动,并牵引多根经向碳纤维丝从碳纤维丝筒拉出,拉紧并完成出丝;

24.步骤3:棘轮杆周期性的正转与反转,带动单齿栓上的双环综线上下运动,使得经向碳纤维丝向前运送时相邻两根经向碳纤维丝处于不同水平面上;

25.步骤4:摆盘带动齿条杆横向来回运动,液压夹爪在齿条杆摆动的起点处将纬向碳纤维丝夹紧,齿条杆带着液压夹爪将纬向碳纤维丝穿插在经向碳纤维丝之间,液压夹爪在齿条杆摆动的终点处将纬向碳纤维丝放松,齿条杆带着液压夹爪回到起点处,迷你圆锯将纬向碳纤维丝裁断;

26.步骤5:重复步骤2

‑

4,纬向碳纤维丝往复穿插与经向碳纤维丝进行交叉编织,循环往复编织加工成碳纤维布;

27.步骤6:吹风机将编织成的碳纤维布通过出料口送入所述取刀挤压成型结构下方工位;

28.步骤7:刀具库旋转,选择一把适合的成型刀具;取刀夹爪向前运动,取刀夹爪前端插入成型刀具的楔形孔,取刀夹爪向后运动,将成型刀具安装到所述升降台上;液压缸持续运转,带动所述升降台上下运动,成型刀具对多层碳纤维布进行多次挤压成型,当碳纤维布层数到达需要数量时,制成碳纤维毡垫半成品;

29.步骤8:将碳纤维毡垫半成品移动至所述裁剪修型机构下方工位,予以定位;所述裁剪修型机构开始工作,控制修型铣刀的工作路径,对碳纤维毡垫半成品进行形状修剪;制得碳纤维毡垫成品。

30.本发明的有益效果为:

31.1、本发明的装置中设置了综线编织机构,可以实现经向、纬向碳纤维丝的交叉编织,大大提高了产品性能;

32.2、本发明的装置中的碳纤维丝筒可以调整个数与间距,从而实现碳纤维丝布编织股数和间距的改变,满足于不同强度需要的碳纤维毡垫的制备;

33.3、本发明的装置中采用主动夹紧轮和从动夹紧轮对纤维丝张紧,避免纤维丝张紧不充分,有效保证了纤维丝的强度;

34.4、本发明的装置中采用挤压成型剪裁一体化,实现编织和挤压成型的同时进行,节省了加工时间,提高了加工效率;

35.5、本发明的装置中的裁剪修型机构可以实现对于碳纤维布挤压成型成品的任意剪裁,可以满足对于加工成品不同形状的需求;

36.6、本发明的装置中成型刀具四个一组,压头形状可以自由选择、自由更换,能够满足不同表面形状需求的碳纤维毡垫。

附图说明

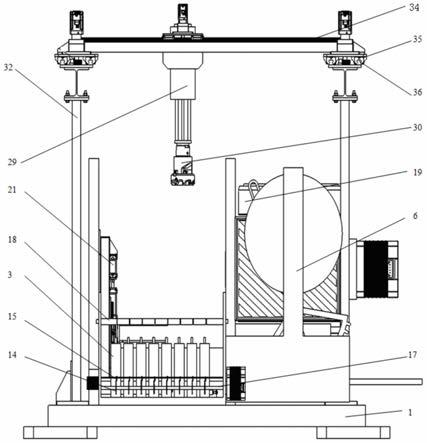

37.图1为用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机示意图;

38.图2为编织机模块示意图;

39.图3为纬向往复运动机构示意图;

40.图4为综线编织结构示意图;

41.图5为刀具库示意图;

42.图6为成型刀具示意图;

43.图7为挤压成型剪裁模块示意图。

具体实施方式

44.如图1

‑

7所示,用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机,包括编织机模块、挤压成型剪裁模块和底座1,编织机模块和挤压成型剪裁模块固定安装在所述底座1上,编织机模块用于碳纤维毡垫的编织,挤压成型剪裁模块用于碳纤维毡垫的挤压成型及剪裁。

45.所述编织机模块包括经向供丝结构、纬向供丝结构、综线编织结构和机体2;

46.所述机体2包括底板、两个侧壁、多根长杆和出料板,所述底板固定安装在所述底座1上,两个侧壁对称垂直固定安装在所述底板的两边,多根长杆成排固定安装在所述底板上,所述出料板固定设置在所述底板的前方;所述侧壁上设有吹风机,所述吹风机的出风管路安装在所述出料板后侧。

47.所述经向供丝结构包括碳纤维丝筒3、主动夹紧轮4、从动夹紧轮5和步进电机一,多个所述碳纤维丝筒3安装在多根所述长杆上,所述碳纤维丝筒3上缠绕着经向碳纤维丝;主动夹紧轮4与从动夹紧轮5安装于所述机体2的两个侧壁之间,主动夹紧轮4与从动夹紧轮5的两侧分别固定在所述侧壁上,主动夹紧轮4与从动夹紧轮5通过齿轮啮合在一起;步进电机一固定安装在所述侧壁外部,主动夹紧轮4的一端与步进电机一连接在一起;经向碳纤维丝通过主动夹紧轮4与从动夹紧轮5之间,并被主动夹紧轮4与从动夹紧轮5夹紧。

48.所述纬向供丝结构包括纬向往复运动机构6、液压夹爪7和迷你圆锯8;

49.所述纬向往复运动机构6包括固定座9、摆盘10、扇形齿轮摆动带槽导杆11、齿条杆12和纬线箱13;所述固定座9设置在所述侧壁外部且固定安装在所述底座1上,所述固定座9上方安装所述摆盘10,所述摆盘10连接有步进电机二,所述摆盘10上设有一凸起的圆柱杆,所述圆柱杆与扇形齿轮摆动带槽导杆11的导杆槽配合定位,扇形齿轮摆动带槽导杆11下方的扇形齿轮与所述齿条杆12啮合,所述齿条杆12通过两个卡扣安装在所述固定座9上;所述纬线箱13安装在所述侧壁上,所述纬线箱13设有纬向碳纤维丝的进料口及出料口;

50.所述侧壁上开洞,所述齿条杆12的一端穿过所述侧壁,所述液压夹爪7固定安装在所述齿条杆12的端头,所述液压夹爪7与所述纬向往复运动机构6分别位于所述侧壁的两侧;所述液压夹爪7用于夹放纬向碳纤维丝;

51.所述迷你圆锯8安装在所述底板上,位于所述液压夹爪7下方且在所述出料板侧方

支出;所述迷你圆锯8用于切断纬向碳纤维丝。

52.所述综线编织结构包括棘轮14、棘轮杆17、带孔长板、两根凹槽杆18、单齿栓15和双环综线16,所述棘轮杆17、带孔长板、两根凹槽杆18安装于所述机体2的两个侧壁之间,两根凹槽杆18位于所述碳纤维丝筒3的上方且分别位于所述碳纤维丝筒3的两侧,所述带孔长板位于所述碳纤维丝筒3的侧下方,所述棘轮杆17位于所述带孔长板正下方,所述棘轮杆17的一端与转动电机相连,所述转动电机安装在所述侧壁上;多个所述棘轮14等间距固定安装在所述棘轮杆17上,相邻两个所述棘轮14的齿形朝向相反;所述带孔长板上的通孔与所述棘轮14位置相对应,所述单齿栓15滑动配合安装在所述带孔长板的通孔处,所述单齿栓15的轮齿与所述棘轮14啮合,相邻两个所述单齿栓15的轮齿朝向相反;所述凹槽杆18上设有等间距的多个凹槽,所述双环综线16的一个环套在所述单齿栓15上,所述双环综线16绕过两根所述凹槽杆18的凹槽,所述双环综线16的另一环悬在所述机体2的前方用于套装经向碳纤维丝。

53.所述挤压成型剪裁模块包括龙门架32、挤压成型机构和裁剪修型机构;

54.所述龙门架32安装在所述底座1上;

55.所述挤压成型机构包括刀具库和取刀挤压成型结构,所述刀具库包括刀架27、成型刀具19、勾爪20和步进电机三,所述龙门架32上设有横支板,所述刀架27和步进电机三分别安装在所述横支板的两侧,步进电机三用于驱动所述刀架27旋转;所述刀架27为立方体框架结构,所述刀架27的四个型面上设有勾爪20及滑轨一;

56.所述成型刀具19的刀头四周为剪裁刀片、中心为压头,所述成型刀具19的侧壁上设有三个扁形孔26和四个楔形孔25,所述成型刀具19上设有滑槽;四个不同规格的成型刀具19通过滑槽与滑轨一配合分别放置在所述刀架27的四个型面上,所述勾爪20插入所述扁形孔26中对所述成型刀具19予以固定;

57.所述取刀挤压成型结构包括液压缸21、固定支架22、取刀夹爪23和升降台24,所述固定支架22固定安装在所述底座1上,所述升降台24与所述固定支架22滑动连接安装在一起,所述液压缸21设置在所述固定支架22与升降台24之间用于驱动所述升降台24上下移动,所述取刀夹爪23分别滑动安装在所述升降台24的两侧,所述取刀夹爪23通过电动推杆来驱动其横向移动,所述取刀夹爪23前端尺寸与所述楔形孔25过盈配合;所述升降台24的两侧设有滑轨二用于与所述成型刀具19的滑槽配合。

58.所述裁剪修型机构包括x方向滑轨36、y方向滑轨34、x方向滑块35、y方向滑块33、齿轮一、齿条一、齿轮二、齿条二、刀具模块29、修型铣刀30和丝杆31,x方向滑轨36和齿条一安装在所述龙门架32上方,x方向滑块35与x方向滑轨36配合安装,x方向滑块35底部设有齿轮一,齿轮一与齿条一啮合,x方向滑块35上设有步进电机四用于驱动齿轮一;两个x方向滑块35上方安装有y方向滑轨34及齿条二,y方向滑块33与y方向滑轨34配合安装,y方向滑块33底部设有齿轮二,齿轮二与齿条二啮合,y方向滑块33上设有步进电机五用于驱动齿轮二;所述刀具模块29与y方向滑块33滑动连接在一起,所述丝杆31与y方向滑块33转动连接在一起,所述刀具模块29中设有丝母与所述丝杆31套装在一起,y方向滑块33上设有步进电机六用于驱动所述丝杆31,所述刀具模块29上安装有所述修型铣刀30,所述刀具模块29上设有推拉电机用于驱动所述修型铣刀30。

59.上述的用于航空发动机卡箍的碳纤维毡垫编织和挤压一体化成型机的使用方法,

包括以下步骤:

60.步骤1:将经向碳纤维丝通过主动夹紧轮4、从动夹紧轮5之间,插入悬在所述机体2前方的双环综线16的环里;且将纬向碳纤维丝穿入纬线箱13,送到液压夹爪7的位置;启动步进电机一、步进电机二与转动电机,;

61.步骤2:主动夹紧轮4滚动,带动从动夹紧轮5张紧并转动,并牵引多根经向碳纤维丝从碳纤维丝筒3拉出,拉紧并完成出丝;

62.步骤3:棘轮杆17周期性的正转与反转,控制不同奇偶位置的棘轮14、单齿栓15啮合,正转时,全部棘轮14顺时针旋转,奇数位置的棘轮14带动啮合的单齿栓15向上运动,继而使另一侧穿过经向碳纤维丝的双环综线16向下运动,带动奇数位置的经向碳纤维丝向下运动,同时,由于全部棘轮14顺时针旋转,偶数位置棘轮14无法与单齿栓15啮合,因此偶数位置的单齿栓15以及双环综线16没有进行运动,这样可以使相邻的两根经向碳纤维丝处于不同水平面上;反转时,奇数位置的双环综线16不运动,偶数位置的双环综线16向下运动,带动偶数位置的经向碳纤维丝向下运动;

63.双环综线16的上下运动,使得经向碳纤维丝向前运送时相邻两根经向碳纤维丝处于不同水平面上;

64.步骤4:摆盘10带动齿条杆12横向来回运动,液压夹爪7在齿条杆12摆动的起点处将纬向碳纤维丝夹紧,齿条杆12带着液压夹爪7将纬向碳纤维丝穿插在经向碳纤维丝之间,液压夹爪7在齿条杆12摆动的终点处将纬向碳纤维丝放松,齿条杆12带着液压夹爪7回到齿条杆12摆动的起点处,迷你圆锯8将纬向碳纤维丝裁断;

65.步骤5:重复步骤2

‑

4,纬向碳纤维丝往复穿插与经向碳纤维丝进行交叉编织,循环往复编织加工成碳纤维布;

66.步骤6:吹风机将编织成的碳纤维布通过出料口送入所述取刀挤压成型结构下方工位;

67.步骤7:刀具库旋转,选择一把适合的成型刀具19;取刀夹爪23向前运动,取刀夹爪23前端插入成型刀具19的楔形孔25,取刀夹爪23向后运动,将成型刀具19安装到所述升降台24上;液压缸21持续运转,带动所述升降台24上下运动,成型刀具19对多层碳纤维布进行多次挤压成型,当碳纤维布层数到达需要数量时,制成碳纤维毡垫半成品;

68.步骤8:将碳纤维毡垫半成品移动至所述裁剪修型机构下方工位,予以定位;所述裁剪修型机构开始工作,控制修型铣刀30的工作路径,对碳纤维毡垫半成品进行形状修剪;制得碳纤维毡垫成品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1