一种基于液氨与丝光联合整理的棉织物处理工艺

1.本发明涉及纺织品后整理技术领域,特别是涉及一种基于液氨与丝光联合整理的棉织物处理工艺。

背景技术:

2.棉织物作为一种柔软且透气性较好的面料,同时存在着容易起皱与出现变形的问题,影响其服用性能。针对棉织物的这些缺点,人们在实际生产中通常会对棉织物采用一些处理如丝光、液氨等进行整理。

3.传统工艺中通常采用单独的丝光整理。近年来,液氨处理和丝光相比更加绿色环保,生产中开始采用液氨代替丝光整理。但单道液氨工艺与单道丝光工艺整理后织物不能兼具二者优点,性能仍存在一定的不足。传统的丝光加工能有效提高织物的防缩和强力,但对抗皱和柔软性改善效果较差;而传统的液氨整理织物染色上染率和光泽不如碱丝光。现有技术中为进一步改善棉织物的综合性能,通常是对相应工艺的整理液的配方进行改良。基于现有的整理液配方,通过优化处理工艺的顺序,以获得相较传统丝光工艺,折皱回复角提高30%以上,强力提高了5%以上,并且手感更为柔软,悬垂性也更佳的棉织物的技术方案,目前暂未见报道。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.为了解决单道液氨工艺、单道丝光工艺整理后织物性能存在的不足,本发明旨在基于现有的整理液配方,通过优化处理工艺的顺序(在本发明的试验研究中发现调整各工艺的结合顺序会导致制得的棉织物的综合性能产生显著的差异),以获得相较传统丝光工艺,折皱回复角提高30%以上,强力提高了5%以上,并且手感更为柔软,悬垂性也更佳的棉织物。本发明的技术方案具体如下:

6.本发明提供了一种基于液氨与丝光联合整理的棉织物处理工艺,依次包括以下工艺:烧毛

→

退浆

→

液氨

→

丝光

→

液氨

→

拉幅

→

预缩;其中,

7.所述液氨工艺的具体流程为:进布

→

预烘

→

冷却

→

液氨处理

→

汽蒸

→

水洗

→

烘干

→

落布;所述丝光工艺的具体流程为:织物浸入碱液

→

水洗

→

通过中和水洗槽将ph值调至中性。

8.作为本发明的一种具体实施方式,所述液氨工艺中的所述液氨处理包括以下步骤:浸轧液氨13

‑

17s(优选为15s)

→

烘干。

9.作为本发明的一种具体实施方式,所述液氨工艺中的所述汽蒸的温度为90

‑

100℃,优选为95℃。

10.作为本发明的一种具体实施方式,所述液氨工艺中的所述水洗的温度为90

‑

100

℃,优选为95℃。

11.作为本发明的一种具体实施方式,所述丝光工艺中的所述织物浸入碱液的时间为4

‑

6min,优选为5min。碱液的浓度为239

‑

240g/l。

12.作为本发明的一种具体实施方式,所述丝光工艺中的所述水洗条件:施加张力,水洗的温度为90

‑

100℃,优选为95℃。

13.作为本发明的一种具体实施方式,所述液氨工艺中的车速为50

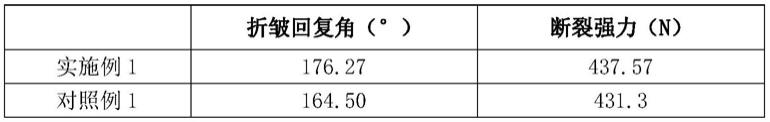

‑

60m/min,优选为60m/min,处理室温度为80℃,落布ph值为6。

14.作为本发明的一种具体实施方式,所述丝光工艺中的车速为50

‑

70m/min,中和水洗槽ph值为4.5~5.0,落布门幅为140~142cm。

15.作为本发明的一种具体实施方式,所述退浆工艺的具体流程为:织物浸入酶液

→

汽蒸

→

水洗

→

烘干。

16.作为本发明的一种具体实施方式,退浆工艺的条件为退浆酶3g/l;渗透剂4g/l;螯合剂2g/l,车速70m/min。

17.作为本发明的一种具体实施方式,所述的退浆工艺中的所述汽蒸的条件:100℃堆置20min。

18.作为本发明的一种具体实施方式,所述的退浆工艺中的所述水洗的温度为90

‑

100℃,优选为95℃。

19.本发明还提供了一种由前述的处理工艺处理得到的棉织物产品。

20.本发明还提供了一种前述的棉织物产品在服装、家纺领域中的应用。

21.由于采用了以上技术方案,本发明具有如下优点和效果:

22.(1)本发明创造性地提出了通过优化棉织物处理工艺中各子工艺的相对顺序,具体是液氨与丝光的组合顺序,在不改变单独子工艺的工艺参数的前提下,实现处理所得棉织物综合性能的显著提升,克服了现有技术中棉织物整理领域,对于提升棉织物的综合性能往往只通过更新工艺或者更新子工艺中的实验条件(包括调整整理液组成或配方等),而几乎不去考虑各子工艺的相对顺序对于棉织物性能所带来的影响的技术偏见。本发明正是采用了由于技术偏见而被舍弃的技术手段,从而解决了前述技术问题。

23.(2)本发明取得了预料不到的技术效果。相较于传统的丝光工艺处理得到的棉织物的抗皱性和柔软性较差,传统的液氨工艺染色上染率和光泽度较差;本发明将液氨工艺、丝光工艺、液氨工艺按照特定顺序串联起来,即利用“液氨

→

丝光

→

液氨”的特定顺序的工艺组合,并分别在其前后结合“烧毛

→

退浆”与“拉幅

→

预缩”串联工艺,使棉织物的服用性能得到超出预期的改善:本发明提出的结合顺序所产生的协同作用能对棉织物的手感,强力及折皱回复性能达到显著提升的效果。相较于单一的丝光工艺,棉织物的折皱回复角提高了33%,强力提高了8.7%,更为柔软光滑、手感更好,且悬垂性能更好,且硬挺度适中,棉织物的物理机械性能得到一定改善,整体手感风格更加均衡,更有利于产品品质提高。本发明中提供的处理工艺之间形成良好结合,当减少了一道工序或更换了工艺顺序时,制得织物的折皱回复角、断裂强力性能及手感风格整体上出现了明显的下降。

24.(3)本发明的处理工艺较为简单可行,适用于工业化规模化生产。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

26.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

27.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

28.本发明实施例和对照例采用的原料为白色平纹棉织物(120根/10cm

×

70根/10cm)

29.实施例1

30.一种基于液氨与丝光联合整理的棉织物处理工艺:烧毛

→

退浆

→

液氨

→

丝光

→

液氨

→

拉幅

→

预缩;

31.所述的退浆工艺具体流程为:织物浸入酶液

→

汽蒸(100℃堆置20min)

→

水洗(95℃)

→

烘干。条件:退浆酶3g/l;渗透剂4g/l;螯合剂2g/l;车速70m/min;

32.所述的液氨工艺具体流程为:进布

→

预烘

→

冷却

→

液氨处理(浸轧液氨15s

→

烘干)

→

汽蒸(95℃)

→

水洗(95℃)

→

烘干

→

落布。条件:车速60m/min;处理室温度80℃;落布ph值6;

33.所述的丝光工艺具体流程为:织物浸入碱液(5min)

→

水洗(施加张力,95℃)

→

中和水洗槽ph值调至中性。条件:浓碱239g/l;车速70m/min;中和水洗槽ph值4.5;落布门幅140cm。

34.对照例1

35.一种棉织物处理工艺:烧毛

→

退浆

→

丝光

→

液氨

→

拉幅

→

预缩;

36.所述的退浆工艺具体流程为:织物浸入酶液

→

汽蒸(100℃堆置20min)

→

水洗(95℃)

→

烘干。条件:退浆酶3g/l;渗透剂4g/l;螯合剂2g/l;车速70m/min;

37.所述的液氨工艺具体流程为:进布

→

预烘

→

冷却

→

液氨处理(浸轧液氨15s

→

烘干)

→

汽蒸(95℃)

→

水洗(95℃)

→

烘干

→

落布。条件:车速60m/min;处理室温度80℃;落布ph值6;

38.所述的丝光工艺具体流程为:织物浸入碱液(5min)

→

水洗(施加张力,95℃)

→

中和水洗槽ph值调至中性。条件:浓碱239g/l;车速70m/min;中和水洗槽ph值4.5;落布门幅140cm。

39.对照例2

40.一种棉织物处理工艺:烧毛

→

退浆

→

丝光

→

液氨

→

拉幅

→

预缩;

41.所述的退浆工艺具体流程为:织物浸入酶液

→

汽蒸(100℃堆置20min)

→

水洗(95℃)

→

烘干。条件:退浆酶3g/l;渗透剂4g/l;螯合剂2g/l;车速70m/min;

42.所述的液氨工艺具体流程为:进布

→

预烘

→

冷却

→

液氨处理(浸轧液氨15s

→

烘干)

→

汽蒸(95℃)

→

水洗(95℃)

→

烘干

→

落布。条件:车速30m/min;处理室温度80℃;落布ph值6。

43.所述的丝光工艺具体流程为:织物浸入碱液(5min)

→

水洗(施加张力,95℃)

→

中

和水洗槽ph值调至中性。条件:浓碱239g/l;车速70m/min;中和水洗槽ph值4.5;落布门幅140cm。

44.对照例3

45.一种棉织物处理工艺:烧毛

→

退浆

→

丝光

→

液氨

→

液氨

→

拉幅

→

预缩;

46.所述的退浆工艺具体流程为:织物浸入酶液

→

汽蒸(100℃堆置20min)

→

水洗(95℃)

→

烘干。条件:退浆酶3g/l;渗透剂4g/l;螯合剂2g/l;车速70m/min;

47.所述的液氨工艺具体流程为:进布

→

预烘

→

冷却

→

液氨处理(浸轧液氨15s

→

烘干)

→

汽蒸(95℃)

→

水洗(95℃)

→

烘干

→

落布。条件:车速60m/min;处理室温度80℃;落布ph值6;

48.所述的丝光工艺具体流程为:织物浸入碱液(5min)

→

水洗(施加张力,95℃)

→

中和水洗槽ph值调至中性。条件:浓碱239g/l;车速70m/min;中和水洗槽ph值4.5;落布门幅140cm。

49.对照例4

50.一种棉织物处理工艺:烧毛

→

退浆

→

液氨

→

液氨

→

拉幅

→

预缩;

51.所述的退浆工艺具体流程为:织物浸入酶液

→

汽蒸(100℃堆置20min)

→

水洗(95℃)

→

烘干。条件:退浆酶3g/l;渗透剂4g/l;螯合剂2g/l;车速70m/min;

52.所述的液氨工艺具体流程为:进布

→

预烘

→

冷却

→

液氨处理(浸轧液氨15s

→

烘干)

→

汽蒸(95℃)

→

水洗(95℃)

→

烘干

→

落布。条件:车速60m/min;处理室温度80℃;落布ph值6。

53.对照例5(现有技术

‑

1)

54.一种棉织物处理工艺:烧毛

→

退浆

→

丝光

→

拉幅

→

预缩;

55.所述的退浆工艺具体流程为:织物浸入酶液

→

汽蒸(100℃堆置20min)

→

水洗(95℃)

→

烘干。条件:退浆酶3g/l;渗透剂4g/l;螯合剂2g/l;车速70m/min;

56.所述的丝光工艺具体流程为:织物浸入碱液(5min)

→

水洗(施加张力,95℃)

→

中和水洗槽ph值调至中性。条件:浓碱239g/l;车速70m/min;中和水洗槽ph值4.5;落布门幅140cm。

57.对照例6(现有技术

‑

2)

58.一种棉织物处理工艺:烧毛

→

退浆

→

液氨

→

拉幅

→

预缩;

59.所述的退浆工艺具体流程为:织物浸入酶液

→

汽蒸(100℃堆置20min)

→

水洗(95℃)

→

烘干。条件:退浆酶3g/l;渗透剂4g/l;螯合剂2g/l;车速70m/min;

60.所述的液氨工艺具体流程为:进布

→

预烘

→

冷却

→

液氨处理(浸轧液氨15s

→

烘干)

→

汽蒸(95℃)

→

水洗(95℃)

→

烘干

→

落布。条件:车速60m/min;处理室温度80℃;落布ph值6。

61.将实施例1和对照例1~6中整理所得的棉织物按照aatcc66

‑

2008和标准astmd5035—2006测定棉织物的折皱回复角和断裂强力数据,得到的数据如表1所示。通过phabrometer织物手感评价系统按照标准aatcctm202—2012测定棉织物在实施例1和对照例1~6中整理后的硬挺度、柔软度、光滑度和悬垂系数数据,数据见表2。

62.表1实施例1和对照例1~6制得棉织物的折皱回复角、断裂强力数据

[0063][0064][0065]

表2实施例1和对照例1~6中制得棉织物的手感风格数据

[0066] 硬挺度柔软度光滑度悬垂系数实施例121.6874.8982.9711.07对照例122.4573.6281.4212.28对照例222.4073.9880.6911.88对照例322.0373.6580.9712.10对照例420.3873.4180.8912.04现有技术

‑

121.3773.8682.8911.97现有技术

‑

217.9175.9580.7710.21

[0067]

由表1中实施例1与对照例1~6制得的棉织物的折皱回复角和断裂强力数据可得,实施例1中制得棉织物的综合性能整体最优。实施例1与现有技术

‑

1、2制得的棉织物相比,实施例1相对于现有技术

‑

1的断裂强力提升率为8.7%,折皱回复角提升率为33%。实施例1相对于现有技术

‑

2的断裂强力提升率为2.1%,折皱回复角提升率为5.4%。由此可知,本发明的处理工艺制得的棉织物相比于现有技术,折皱回复角和断裂强力均得到了显著的提升,织物的物理机械性能得到改善,更有利于产品品质提高。

[0068]

由表2中实施例1与对照例1~6中制得处理后的棉织物的硬挺度、柔软度、光滑度和悬垂系数数据可得,实施例1制得处理后的棉织物最为柔软光滑、手感最好,且悬垂性能最好,且硬挺度适中。本发明中提供的处理工艺之间形成良好结合,当减少了一道工序或更换了工艺顺序时,制得织物的折皱回复角、断裂强力性能及手感风格整体上出现了明显的下降。实施例1与现有技术

‑

1、2制得的棉织物相比,实施例1相对于现有技术

‑

1的柔软度提升率为0.7%、悬垂系数下降率为7.5%,实施例1相对于现有技术

‑

1的光滑度提升率为2.7%,由此可知,本发明的处理工艺制得的棉织物相比于现有技术,整体手感风格更加均衡,更有利于穿着。

[0069]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1