一种酚醛基体型微/纳米复合碳纤维毡及其制备方法

1.本发明属于碳纤维毡制备技术领域,尤其涉及一种酚醛基体型微/纳米复合碳纤维毡及其制备方法。

2.

背景技术:

3.碳纳米纤维作为一种新型碳纤维材料,其不仅具有碳材料耐高温、导电、导热、耐化学腐蚀等优异的物理、化学性质,其相比于普通碳纤维还具有纳米级的直径、超高的比表面积、发达的孔隙结构以及易于功能化等特点,在多个高新技术领域,如特种过滤分离、催化、电极材料、复合材料等,均表现出良好的应用前景。目前碳纳米纤维的制备技术主要有模板法、化学气相沉积法、静电纺丝法等。其中,静电纺丝法以其成本低、产量高、易操作,适用原料范围广等优势,成为制备碳纳米纤维材料的最有效的方法。例如,国内发明专利cn101718011a、cn103696239a、cn107488939a、cn106268636a以及文献:

ꢀ“

carbon nanofibers prepared via electrospinning,doi: 10.1002/adma.201104940”等分别公开和报道了利用静电纺丝技术制备碳纳米纤维材料的方法,其主要通过预先制备前驱体聚合物纳米纤维薄膜,随后经过预氧化、碳化得到碳纳米纤维材料。通过调控前驱体纳米纤维的组分、结构和碳化工艺可以有效实现碳纳米纤维的形态、机械性能以及功能性的调控,从而可获得不同结构类型和功能的碳纳米纤维材料。然而,上述技术得到的碳纳米纤维材料多为薄膜状或粉末状,在一定程度限制了其应用性能的提升和适用领域的拓展(如对材料厚度有一定要求的吸音、隔热、吸附分离等领域)。

4.国内专利cn108314008a、cn104674383a分别公开了一种柔性可压缩3d全碳纳米纤维气凝胶及其制备方法和碳纳米纤维气凝胶的静电纺丝构建方法。上述专利所述的静电纺碳纳米纤维气凝胶材料具有三维多孔结构,厚度较大,其吸能、储液和隔热性能较薄膜材料有明显提升。然而,上述制备方法均需要先将静电纺所得的前躯体纳米纤维膜在溶剂中进行二次分散,再将所得分散液进行低温冷冻使其凝固,随后将凝固后的分散液进行冷冻干燥,最后将干燥后的纤维聚集体进行碳化得到碳纳米纤维气凝胶。该技术存在冷冻干燥过程缓慢、耗能耗时,且制备过程需要用到大量溶剂,易导致废液污染等问题。

5.

技术实现要素:

6.本发明的目的是为了解决现有技术制备过程较为复杂,需要用到大量溶剂、冷冻干燥过程缓慢、耗能耗时等问题。

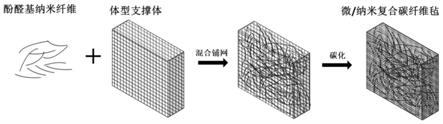

7.本发明提出一种酚醛基体型微/纳米复合碳纤维毡及其制备方法,具体如下:将三维支撑体与碳纳米纤维进行复合,碳纳米纤维穿插附着于体型支撑体中形成微/纳米复合三维网孔结构。整个制备过程无需冷冻干燥处理,简单易操作、能耗低。

8.本发明的技术方案如下:

本发明提供了一种酚醛基体型微/纳米复合碳纤维毡,包括碳纳米纤维和体型支撑体,所述碳纳米纤维穿插附着于所述体型支撑体中形成微/纳米复合三维网孔结构。

9.以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,包括以下步骤:(1)将热塑性酚醛树脂和热固性酚醛树脂按照质量比为1:9~5:5进行混合得到混合物后溶解于溶剂中获得酚醛树脂质量分数为5~30wt%的溶液,然后将伴纺聚合物和功能性添加物加入到溶液中搅拌混合获得静电纺丝溶液,将静电纺丝溶液采用静电纺丝法制备得到初生纳米纤维;(2)将步骤(1)所得初生纳米纤维进行短切开松处理,得到纳米纤维短切原丝;(3)将步骤(2)所得纳米纤维短切原丝与体型支撑体进行混合铺网,得到具有三维网孔结构的体型前躯体微/纳米复合纤维网;(4)将步骤(3)所得体型前躯体微/纳米复合纤维网进行加固定型,得到体型前躯体微/纳米复合纤维毡;(5)将步骤(4)所得体型前躯体微/纳米复合纤维毡进行多温段碳化处理,制得酚醛基体型微/纳米复合碳纤维毡。

10.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(1)中所述的溶剂为n,n

‑

二甲基甲酰胺、二甲基亚砜、水或氯仿中的一种或几种的组合。

11.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(1)中所述的伴纺聚合物为聚乙烯醇缩丁醛、聚丙烯腈、聚乙烯醇、醋酸纤维素、聚氨酯或聚偏氟乙烯中的一种或几种的组合。

12.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(1)中所述静电纺丝溶液中伴纺聚合物的质量分数为5~10wt%。

13.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(1)中所述的功能性添加物为纳米碳黑、碳纳米管、氧化石墨烯粉末、二氧化硅纳米颗粒、二氧化钛纳米颗粒、三氧化二铝纳米颗粒、氧化锌纳米颗粒、四氧化三铁纳米颗粒、氧化铜纳米颗粒、氧化锆纳米颗粒、三氧化钼纳米颗粒、氯化亚锡、乙酰丙酮铁或乙酰丙酮镍中的一种或几种的组合。

14.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(1)中所述的静电纺丝溶液中功能性添加物的质量分数为5~20wt%。

15.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(1)中所述的静电纺丝参数为:纺丝电压为15~25kv,接收距离为15~20cm,环境温度为20~30℃,环境湿度为35~55%。

16.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(2)所述的短切开松处理的步骤为:采用冷冻研磨或打浆分割方法对初生纳米纤维进行短切,随后将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,所得短切原丝的平均长度为10~100微米。

17.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(3)中所述的体型支撑体为热固性多孔海绵或三维织物中的一种。

18.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(3)中所述的混合铺网的方法为浸渍吸附法、真空抽滤法或气流辅助铺网法中的一种或几种的组

合,所得微/纳米复合纤维网中纳米纤维短切原丝与体型支撑体的质量比为5:5~9:1。

19.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(4)中所述的加固定形的方法为热粘合加固法或针刺加固法中的一种或两种组合。

20.进一步的,以上所述的酚醛基体型微/纳米复合碳纤维毡的制备方法,步骤(5)中所述的多温段碳化处理,其具体步骤为:在室温条件下,首先将体型前躯体微/纳米复合纤维毡在连续通有高纯氮保护气的管式炉中以5~10℃/min的升温速率加热至200~300℃并保持60~120min;随后,以2~8℃/min的升温速率升温至500~1200℃并保持60~120min;最后,自然降温至室温。

21.与现有技术相比,本发明的有益效果如下:(1)本发明将纳米纤维 了制备时间,且所得体型纤维毡的尺寸和结构可以通过改变纳米纤维基体和支撑体进行灵活调整。

22.(2)本发明采用了热塑性酚醛树脂和热固性酚醛树脂进行复合纺丝,所得纳米纤维中的热塑性酚醛树脂组份在热处理过程中会发生熔融,热固性树脂可以促进酚醛树脂的固化,在纳米纤维间和纳米纤维与支撑体间形成牢固的粘合点,无需额外添加粘合组分,即可提高所得体型碳纳米纤维毡的结构稳定性(示意图如图1所示)。

附图说明

23.图1为酚醛基体型微/纳米复合碳纤维毡的制备成型示意图;图2(a)为无支撑体制备的酚醛基碳纳米纤维膜实物数码照片, 图2(b)为无支撑体制备的酚醛基碳纳米纤维膜扫描电子显微镜照片;图3(a)为本实施例制备的酚醛基体型微/纳米复合碳纤维毡的实物数码照片,图3(b)为本实施例制备的酚醛基体型微/纳米复合碳纤维毡的低倍扫描电子显微镜照片;图3(c)为本实施例制备的酚醛基体型微/纳米复合碳纤维毡的高倍扫描电子显微镜照片。

24.具体实施方式:下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明公开的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

25.实施例1一种酚醛基体型微/纳米复合碳纤维毡,其具体制备步骤为:(1)按照质量比为1:9取热塑性酚醛树脂和热固性酚醛树脂的混合物为原料,以聚乙烯醇缩丁醛为伴纺聚合物,以无水氯化亚锡作为功能性添加物,以n,n

‑

二甲基甲酰胺为溶剂,酚醛树脂混合物的质量分数为5wt%,聚乙烯醇缩丁醛的质量分数为5wt%,无水氯化亚锡质量分数为5wt%,室温下搅拌10小时配制纺丝液。将纺丝液进行静电纺丝制备纳米纤维,纺丝电压为25kv,接收距离为20cm,环境温度为25

±

3℃,环境湿度为50

±

5%;(2)采用分割打浆方法将步骤(1)所得纳米纤维进行短切开松处理,具体步骤为将纺得的纳米纤维置于水和叔丁醇(质量比为8:2)的混合溶剂中进行高速分割打浆,随后经过滤分离,并将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,制备平均长度约为100微米的纳米纤维短切原丝;

(3)采用真空抽滤方法将纳米纤维短切原丝与三聚氰胺海绵进行复合,具体方法为:将步骤(2)所得纳米纤维短切原丝分散在水/叔丁醇(质量比为8:2)混合液中,以三聚氰胺海绵为层析介质,纳米纤维分散液在真空泵抽吸力作用下流经海绵的孔道,纳米纤维附着于海绵孔道内,实现两种材料的复合,所得材料在经过离心和烘干处理后得到具有三维网孔结构的体型前躯体纤维网,纤维网中纳米纤维短切原丝与支撑体的质量比为5:5;(4)将步骤(3)所得体型前躯体纤维网置于鼓风烘箱中以180℃处理2h进行热粘合加固定形获得体型前躯体纤维毡;(5)将步骤(4)所得体型前躯体纤维毡在高纯氮气保护下进行碳化处理,第一阶段先以5℃/min升温至200℃并保温60min;第二阶段以2℃/min升温至500℃并保温60min;最后经自然冷却,制得酚醛基体型微/纳米复合碳纤维毡。附图2(a)为无支撑体制备的酚醛基碳纳米纤维膜实物数码照片,可见纤维膜为薄片状;图2(b)为无支撑体制备的酚醛基碳纳米纤维膜扫描电子显微镜照片,无支撑体碳纳米纤维膜厚度较低,且纤维在平面内层层紧密堆积,纤维间孔隙率较低,结构单一;图3(a)为本实施例制备的酚醛基体型微/纳米复合碳纤维毡的实物数码照片,可见为三维的块体结构;图3(b)为本实施例制备的酚醛基体型微/纳米复合碳纤维毡的低倍扫描电子显微镜照片,纤维毡内部为三维网孔结构,图3(c)为本实施例制备的酚醛基体型微/纳米复合碳纤维毡的高倍扫描电子显微镜照片,可以看出碳纳米纤维与支撑体形成了微/纳多级三维体型复合结构,且该结构可以随支撑体结构任意调控和设计,体型碳纳米纤维毡内部的碳纳米纤维借助支撑体骨架形成三维网孔结构。

26.实施例2一种酚醛基体型微/纳米复合碳纤维毡,其具体制备步骤为:(1)按照质量比为1:9取热塑性酚醛树脂和热固性酚醛树脂的混合物为原料,以聚乙烯醇缩丁醛为伴纺聚合物,以乙酰丙酮铁作为添加物,以n,n

‑

二甲基甲酰胺为溶剂,酚醛树脂混合物的质量分数为10wt%,聚乙烯醇缩丁醛的质量分数为5wt%,乙酰丙酮铁质量分数为5wt%,室温下搅拌10小时配制纺丝液。将纺丝液进行静电纺丝制备纳米纤维,纺丝电压为25kv,接收距离为20cm,环境温度为25

±

3℃,环境湿度为50

±

5%;(2)采用冷冻研磨法对步骤(1)所得初生纳米纤维进行研磨短切,随后将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,所得短切原丝的平均长度约为50微米。

27.(3)采用真空抽滤方法将纳米纤维短切原丝与三聚氰胺海绵进行复合,具体方法为:将步骤(2)所得纳米纤维短切原丝分散在水/叔丁醇(质量比为8:2)混合液中,以三聚氰胺海绵为层析介质,纳米纤维分散液在真空泵抽吸力作用下流经海绵的孔道,纳米纤维附着于海绵孔道内,实现两种材料的复合,所得材料在经过离心和烘干处理后得到具有三维网孔结构的体型前躯体纤维网,纤维网中纳米纤维短切原丝与支撑体的质量比为9:1;(4)将步骤(3)所得体型前躯体纤维网置于鼓风烘箱中以180℃处理2h进行热粘合加固定形获得体型前躯体纤维毡;(5)将步骤(4)所得体型前躯体纤维毡在高纯氮气保护下进行碳化处理,第一阶段先以10℃/min升温至200℃并保温120min;第二阶段以2℃/min升温至800℃并保温60min;最后经自然冷却,制得酚醛基体型微/纳米复合碳纤维毡。

28.实施例3一种酚醛基体型微/纳米复合碳纤维毡,其具体制备步骤为:

(1)按照质量比为5:5取热塑性酚醛树脂和热固性酚醛树脂的混合物为原料,以聚丙烯腈为伴纺聚合物,以二氧化硅纳米颗粒作为添加物,以二甲基亚砜为溶剂,酚醛树脂混合物的质量分数为30wt%,聚丙烯腈的质量分数为5wt%,二氧化硅纳米颗粒质量分数为20wt%,室温下搅拌10小时配制纺丝液。将纺丝液进行静电纺丝制备纳米纤维,纺丝电压为25kv,接收距离为20cm,环境温度为25

±

3℃,环境湿度为50

±

5%;(2)采用冷冻研磨法对步骤(1)所得初生纳米纤维进行研磨短切,随后将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,所得短切原丝的平均长度约为100微米。

29.(3)采用浸渍吸附法,将步骤(2)所得纳米纤维短切原丝分散在水/叔丁醇(质量比为8:2)混合液中,将聚氨酯三维间隔织物浸没在分散液中并充分挤压使其充分吸收分散液中的纤维,经过烘干处理后得到具有三维网孔结构的体型前躯体纤维网,纤维网中纳米纤维短切原丝与支撑体的质量比为9:1;(4)将步骤(3)所得体型前躯体纤维网置于鼓风烘箱中以180℃处理2h进行热粘合加固定形获得体型前躯体纤维毡;(5)将步骤(4)所得体型前躯体纤维毡在高纯氮气保护下进行碳化处理,第一阶段先以10℃/min升温至300℃并保温120min;第二阶段以2℃/min升温至1200℃并保温60min;最后经自然冷却,制得酚醛基体型微/纳米复合碳纤维毡。

30.实施例4一种酚醛基体型微/纳米复合碳纤维毡,其具体制备步骤为:(1)按照质量比为5:5取热塑性酚醛树脂和热固性酚醛树脂的混合物为原料,以醋酸纤维素为伴纺聚合物,以二氧化钛纳米颗粒作为添加物,以氯仿为溶剂,酚醛树脂混合物的质量分数为30wt%,醋酸纤维素的质量分数为10wt%,二氧化钛纳米颗粒质量分数为20wt%,室温下搅拌10小时配制纺丝液。将纺丝液进行静电纺丝制备纳米纤维,纺丝电压为25kv,接收距离为20cm,环境温度为25

±

3℃,环境湿度为50

±

5%;(2)采用分割打浆方法将步骤(1)所得纳米纤维进行短切开松处理,具体步骤为将纺得的纳米纤维置于水和叔丁醇(质量比为8:2)的混合溶剂中进行高速分割打浆,随后经过滤分离,并将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,制备平均长度约为100微米的纳米纤维短切原丝;(3)采用气流辅助铺网法将纳米纤维短切原丝与棉短绒纤维混合,具体为将步骤(2)所得纳米纤维短切原丝与棉短绒纤维在机械混棉仓中进行机械混合,随后将所得混合纤维进行气流辅助铺网,形成具有蓬松三维网孔结构的纤维网,纤维网中纳米纤维短切原丝与棉短绒纤维的质量比为5:5;(4)将步骤(3)所得体型前躯体纤维网置于针刺机上进行加固定形获得体型前躯体纤维毡;(5)将步骤(4)所得体型前躯体纤维毡在高纯氮气保护下进行碳化处理,第一阶段先以10℃/min升温至300℃并保温120min;第二阶段以10℃/min升温至1200℃并保温60min;最后经自然冷却,制得酚醛基体型微/纳米复合碳纤维毡。

31.实施例5一种酚醛基体型微/纳米复合碳纤维毡,其具体制备步骤为:(1)按照质量比为5:5取热塑性酚醛树脂和热固性酚醛树脂的混合物为原料,以聚

乙烯醇为伴纺聚合物,以氧化石墨烯粉末作为添加物,以水为溶剂,酚醛树脂混合物的质量分数为10wt%,聚乙烯醇的质量分数为10wt%,氧化石墨烯粉末质量分数为15wt%,60℃加热搅拌10小时配制纺丝液。将纺丝液进行静电纺丝制备纳米纤维,纺丝电压为15kv,接收距离为15cm,环境温度为25

±

3℃,环境湿度为30

±

5%;(2)采用冷冻研磨法对步骤(1)所得初生纳米纤维进行研磨短切,随后将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,所得短切原丝的平均长度约为50微米。

32.(3)采用气流辅助铺网法将纳米纤维短切原丝与棉短绒纤维混合,具体为将步骤(2)所得纳米纤维短切原丝与棉短绒纤维在机械混棉仓中进行机械混合,随后将所得混合纤维进行气流辅助铺网,形成具有蓬松三维网孔结构的纤维网,纤维网中纳米纤维短切原丝与棉短绒纤维的质量比为9:1;(4)将步骤(3)所得体型前躯体纤维网置于针刺机上进行加固定形,随后再将纤维网置于鼓风烘箱中以180℃处理1h进行热粘合加固定形,获得体型前躯体纤维毡;(5)将步骤(4)所得体型前躯体纤维毡在高纯氮气保护下进行碳化处理,第一阶段先以10℃/min升温至300℃并保温120min;第二阶段以10℃/min升温至1200℃并保温60min;最后经自然冷却,制得酚醛基体型微/纳米复合碳纤维毡。

33.实施例6一种酚醛基体型微/纳米复合碳纤维毡,其具体制备步骤为:(1)按照质量比为5:5取热塑性酚醛树脂和热固性酚醛树脂的混合物为原料,以聚丙烯腈为伴纺聚合物,以乙酰丙酮镍和乙酰丙酮铁作为添加物,以二甲基亚砜和n,n

‑

二甲基甲酰胺的混合物(质量比9:1)为溶剂,酚醛树脂混合物的质量分数为10wt%,聚丙烯腈的质量分数为5wt%,乙酰丙酮镍和乙酰丙酮铁质量分数分别为2.5wt%和2.5wt%,室温下搅拌10小时配制纺丝液。将纺丝液进行静电纺丝制备纳米纤维,纺丝电压为25kv,接收距离为20cm,环境温度为25

±

3℃,环境湿度为45

±

5%;(2)采用分割打浆方法将步骤(1)所得纳米纤维进行短切开松处理,具体步骤为将纺得的纳米纤维置于水和叔丁醇(质量比为8:2)的混合溶剂中进行高速分割打浆,随后经过滤分离,并将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,制备平均长度约为100微米的纳米纤维短切原丝;(3)采用浸渍吸附法,将步骤(2)所得纳米纤维短切原丝分散在水和叔丁醇(质量比为8:2)的混合物中,将聚氨酯三维间隔织物浸没在分散液中并充分挤压使其充分吸收分散液中的纤维,经过烘干处理后得到具有三维网孔结构的体型前躯体纤维网,纤维网中纳米纤维短切原丝与支撑体的质量比为9:1;(4)将步骤(3)所得体型前躯体纤维网置于鼓风烘箱中以180℃处理2h进行热粘合加固定形获得体型前躯体纤维毡;(5)将步骤(4)所得体型前躯体纤维毡在高纯氮气保护下进行碳化处理,第一阶段先以10℃/min升温至300℃并保温120min;第二阶段以2℃/min升温至1200℃并保温60min;最后经自然冷却,制得酚醛基体型微/纳米复合碳纤维毡。

34.实施例7一种酚醛基体型微/纳米复合碳纤维毡,其具体制备步骤为:(1)按照质量比为5:5取热塑性酚醛树脂和热固性酚醛树脂的混合物为原料,以聚

丙烯腈为伴纺聚合物,以纳米碳黑和碳纳米管作为添加物,以二甲基亚砜和n,n

‑

二甲基甲酰胺的混合物(质量比9:1)为溶剂,酚醛树脂混合物的质量分数为10wt%,聚丙烯腈的质量分数为5wt%,纳米碳黑质量分数为2.5wt%,碳纳米管质量分数为5wt%,室温下搅拌10小时配制纺丝液。将纺丝液进行静电纺丝制备纳米纤维,纺丝电压为25kv,接收距离为20cm,环境温度为25

±

3℃,环境湿度为45

±

5%;(2)采用分割打浆方法将步骤(1)所得纳米纤维进行短切开松处理,具体步骤为将纺得的纳米纤维置于水和叔丁醇(质量比为8:2)的混合溶剂中进行高速分割打浆,随后经过滤分离,并将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,制备平均长度约为100微米的纳米纤维短切原丝;(3)采用浸渍吸附法,将步骤(2)所得纳米纤维短切原丝分散在水和叔丁醇(质量比为8:2)的混合溶剂中,将聚氨酯三维间隔织物浸没在分散液中并充分挤压使其充分吸收分散液中的纤维,经过烘干处理后得到具有三维网孔结构的体型前躯体纤维网,纤维网中纳米纤维短切原丝与支撑体的质量比为9:1;(4)将步骤(3)所得体型前躯体纤维网置于鼓风烘箱中以180℃处理2h进行热粘合加固定形获得体型前躯体纤维毡;(5)将步骤(4)所得体型前躯体纤维毡在高纯氮气保护下进行碳化处理,第一阶段先以10℃/min升温至300℃并保温120min;第二阶段以2℃/min升温至1200℃并保温60min;最后经自然冷却,制得酚醛基体型微/纳米复合碳纤维毡。

35.实施例8一种酚醛基体型微/纳米复合碳纤维毡,其具体制备步骤为:(1)按照质量比为2:8取热塑性酚醛树脂和热固性酚醛树脂的混合物为原料,以聚偏氟乙烯为伴纺聚合物,以碳纳米管和二氧化硅纳米颗粒作为添加物,以n,n

‑

二甲基甲酰胺为溶剂,酚醛树脂混合物的质量分数为30wt%,聚偏氟乙烯的质量分数为10wt%,碳纳米管质量分数为1wt%,二氧化硅纳米颗粒质量分数为1wt%,室温下搅拌10小时配制纺丝液。将纺丝液进行静电纺丝制备纳米纤维,纺丝电压为25kv,接收距离为20cm,环境温度为25

±

3℃,环境湿度为45

±

5%;(2)采用冷冻研磨法对步骤(1)所得初生纳米纤维进行研磨短切,随后将短切后的纤维在压缩空气涡流喷吹作用下进行干燥开松,所得短切原丝的平均长度约为50微米。

36.(3)采用浸渍吸附法,将步骤(2)所得纳米纤维短切原丝分散在水和叔丁醇(质量比为8:2)的混合溶剂中,将聚氨酯三维间隔织物浸没在分散液中并充分挤压使其充分吸收分散液中的纤维,经过烘干处理后得到具有三维网孔结构的体型前躯体纤维网,纤维网中纳米纤维短切原丝与支撑体的质量比为9:1;(4)将步骤(3)所得体型前躯体纤维网置于鼓风烘箱中以180℃处理2h进行热粘合加固定形获得体型前躯体纤维毡;(5)将步骤(4)所得体型前躯体纤维毡在高纯氮气保护下进行碳化处理,第一阶段先以10℃/min升温至300℃并保温120min;第二阶段以2℃/min升温至1200℃并保温60min;最后经自然冷却,制得酚醛基体型微/纳米复合碳纤维毡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1