无氟防水帐篷布面料的制备方法与流程

1.本发明涉及纺织印染技术领域,具体涉及一种无氟防水帐篷布面料的制备方法。

背景技术:

2.市场上的帐篷布面料大致分成两类,一类为直接熔喷成型的化纤面料,防水、防渗性能优异,但强度较低,耐磨、耐久性差;另一类采用不同材质编织面料再使用镀膜法来实现防渗性能,工艺复杂,且膜与面料之间使用大量挥发性粘合剂,安全性低、透气性差,不符合现今舒适、环保、安全健康的生活理念。

3.例如专利cn201910667102.1中就公开了一种抗菌复合面料,通过在面料层表面设置抗菌tpu膜层来实现防水功能,面料层和抗菌tpu膜层之间设置有胶黏层,胶黏层包括1

‑

10wt%的阻燃型环氧树脂和90

‑

99wt%的热熔胶。制得的复合面料具有防水性能,但是其使用的粘合剂安全性低、透气性差。

4.专利cn202110451467.8中公开了一种轻薄化纤梭织贴合面料的制造工艺,包括以下步骤:s1,对经清水定型的化纤梭织面布进行防泼水处理;s2,对经防泼水处理的化纤梭织面布进行冷压处理;s3,将经冷压处理的化纤梭织面布与tpu膜或pu膜热压贴合,然后冷却收卷固化,得到贴合面料半成品;s4,将贴合面料半成品与底布通过热熔胶贴合,之后固化得到贴合面料成品。其通过对面料表面进行防泼水处理和覆膜双重处理,使制得的梭织贴合面料具有防水透湿、耐洗涤特性。但是其织造工艺相对复杂。

技术实现要素:

5.本发明要解决的技术问题是:提供一种防水透气、耐久环保的无氟防水帐篷布面料的制备方法,方法简单,操作简便,不需要镀膜即可实现优异的防水、防渗性能。

6.本发明所述的无氟防水帐篷布面料的制备方法,面料整理工艺流程为:水洗

→

冷堆

→

退煮

→

干定型

→

轧干染色

→

还原连染固色

→

拉幅防水

→

预缩。

7.面料采用涤纶短纤与棉纤维为原料的混纺纱织造,所述混纺纱选用涡流纺纱线。

8.优选地,混纺纱中涤纶短纤占比为65%,棉纤维占比45%。

9.为了实现最佳防渗效果,需要调整面料的最佳密度与组织。优选地,面料成品规格:t/c20*t/c20*110*65*58/59,组织:1/1,可根据具体需求对密度调整,应保证经密≥110根/in,纬密≥65根/in。

10.水洗工序中,车速40

‑

50m/min,溢流水3000

‑

3600l/h,蒸箱温度98

±

2℃,第一组水洗槽温度95

±

2℃,第二组80

±

2℃,第三组70

±

2℃,第四至第六组50

±

2℃,水洗液组成为:退浆酶3

‑

5g/l,渗透剂5

‑

10g/l,精炼剂1

‑

3g/l,余量为水。

11.其中,退浆酶、渗透剂、精炼剂可以选择市售任意产品。

12.优选地,退浆酶选择联邦科特化工有限公司的opt

‑

280。

13.渗透剂选择科凯化工(上海)有限公司的zfc。

14.精炼剂选择科莱恩化工有限公司的crc。

15.冷堆工序中,堆置时间18

‑

24h,堆置温度34

±

2℃,车速50

‑

70m/mim,冷堆液组成为:烧碱40

‑

60ml/l,双氧水15

‑

30ml/l,螯合剂3

‑

5ml/l,冷堆精炼剂4

‑

8ml/l,余量为水。

16.其中,螯合剂、精炼剂可以选择市售任意产品。

17.优选地,螯合剂选择鲁瑞精细化工的sq

‑

n。

18.冷堆精炼剂选择科莱恩化工有限公司的hostapal*uh。

19.退煮工序中,退浆堆布20

‑

40min,退浆液组成为:退浆精炼酶2

‑

5g/l,退浆渗透剂5

‑

8g/l,退浆萃取剂2

‑

4g/l,余量为水。蒸煮液组成为:精炼剂2

‑

6g/l,渗透剂4

‑

8g/l,烧碱25

‑

50g/l,余量为水;蒸箱温度为100

±

2℃,经过蒸箱的时间为20

‑

40分钟,车速35

‑

50m/min。

20.其中,退浆精炼酶、退浆渗透剂、退浆萃取剂、精炼剂、渗透剂可以选择市售任意产品。

21.优选地,退浆精炼酶选择鲁瑞精细化工的ds

‑

ht。

22.退浆渗透剂选择科凯化工(上海)有限公司的zfc。

23.退浆萃取剂选择巴斯夫中国有限公司red。

24.精炼剂选择科莱恩化工有限公司的crc。

25.渗透剂选择科凯化工(上海)有限公司的zfc。

26.干定型工序中,车速30

‑

50m/mim,烘房温度185

‑

195℃,轧水,落布幅宽152

±

0.5cm。

27.轧干染色工序中,还原染料,车速30

‑

40m/min。

28.还原连染固色工序中,车速40

‑

50m/min,溢流水3000

‑

3600l/h,蒸箱温度98

±

2℃,水洗槽温度95

±

2℃;固色液组成为:元明粉200

‑

250g/l,纯碱20

‑

30g/l,防染盐2

‑

5g/l,烧碱10

‑

12g/l,余量为水。

29.拉幅防水工序中,使用无氟防水整理剂,温度170

‑

180℃,车速30

‑

35m/min。无氟防水整理剂组成为:疏水剂a100

‑

120g/l,疏水剂b 20

‑

40g/l,交联促进剂20

‑

40g/l,余量为水。

30.疏水剂a和疏水剂b为两种不同的烷基氨基甲酸乙酯共聚物。优选地,疏水剂a为瑞士海屹科材料有限公司的eco

‑

dry;疏水剂b为瑞士海屹科材料有限公司的eco

‑

cel。

31.交联促进剂为季铵盐类衍生物,优选瑞士海屹科材料有限公司的pax。

32.预缩工序中,车速30

‑

50m/min,胶毯温度80

±

2℃,130

±

5℃,轧距13

±

1mm。

33.与现有技术相比,本发明有以下有益效果:

34.(1)本发明的面料使用涤纶短纤与棉纤维为原料的混纺纱织造,经久耐磨;

35.(2)本发明使用涡流纺纺制纱线,增大了面料的比表面积,提高面料防水效果,并通过调整最佳密度与组织(t/c20*t/c20*110*65*58/59,根据具体需求对密度调整,应保证经密≥110根/in,纬密≥65根/in,组织:1/1),可实现最佳防渗效果,经防水处理后抗静水压可达3400pa以上;

36.(3)本发明的无氟防水整理剂采用烷基氨基甲酸乙酯共聚物作为防水成分,并且使用季铵盐类衍生物做交联促进剂,使面料洗前防水aatcc22评分可达100分,10次洗后可达95分,耐洗性能优异;

37.(4)经本发明的方法处理过的面料与镀膜帐篷布面料防水性能一致,反面无渗水

情况,且具备较好的透气性,透气性可达120mm/s以上;

38.(5)本发明的方法中使用的所有耗材均为环保、安全物质,不会如全氟辛酸及其衍生物对人体具有潜在的致癌性,安全系数极高。

具体实施方式

39.下面结合具体实施例对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人员可以根据上述内容对本发明做出一些非本质的改进和调整。实施例中所使用的部分原料如下:

40.水洗工序:退浆酶为联邦科特化工有限公司的opt

‑

280,渗透剂为科凯化工(上海)有限公司的zfc,精炼剂为科莱恩化工有限公司的crc。

41.冷堆工序:螯合剂为鲁瑞精细化工的sq

‑

n,冷堆精炼剂为科莱恩化工有限公司的hostapal*uh。

42.退煮工序:退浆精炼酶为鲁瑞精细化工的ds

‑

ht,退浆渗透剂为科凯化工(上海)有限公司的zfc,退浆萃取剂为巴斯夫中国有限公司red,精炼剂为科莱恩化工有限公司的crc,渗透剂为科凯化工(上海)有限公司的zfc。

43.实施例1

44.一种无氟防水帐篷布面料,面料成品规格:t/c20*t/c20*110*65*58/59,组织:1/1,面料采用涤纶短纤与棉纤维为原料的混纺纱(其中涤纶短纤占比为65%,棉纤维占比45%)织造,所述混纺纱选用涡流纺纱线。

45.面料整理工艺流程为:水洗

→

冷堆

→

退煮

→

干定型

→

轧干染色

→

还原连染固色

→

拉幅防水

→

预缩;具体步骤如下:

46.(1)水洗:车速50m/min,溢流水3000l/h,蒸箱温度98℃,第一组水洗槽温度95℃,第二组80℃,第三组70℃,第四至第六组50℃,水洗液组成为:退浆酶3g/l,渗透剂5g/l,精炼剂1g/l,余量为水。

47.(2)冷堆:堆置时间24h,堆置温度34℃,车速70m/mim,冷堆液组成为:烧碱56ml/l,双氧水30ml/l,螯合剂3ml/l,冷堆精炼剂6ml/l,余量为水。

48.(3)退煮:退浆堆布25min,退浆液组成为:退浆精炼酶2.5g/l,退浆渗透剂5g/l,退浆萃取剂4g/l,余量为水;蒸煮液组成为:精炼剂6g/l,渗透剂8g/l,烧碱45g/l,余量为水;蒸箱温度为100℃,经过蒸箱的时间为25分钟,车速45m/min。

49.(4)干定型:车速50m/mim,烘房温度195℃,轧水,落布幅宽152cm。

50.(5)轧干染色:还原染料,车速40m/min。

51.(6)还原连染固色:车速40m/min,溢流水3600l/h,蒸箱温度98℃,水洗槽温度95℃;固色液组成为:元明粉220g/l,纯碱20g/l,防染盐2g/l,烧碱10g/l,余量为水。

52.(7)拉幅防水:使用无氟防水整理剂,温度170℃,车速30m/min,无氟防水整理剂组成为:eco

‑

dry 120g/l,eco

‑

cel 20g/l,pax 20g/l,余量为水。

53.(8)预缩:车速35m/mim,胶毯温度80℃,130

±

5℃,轧距13mm。

54.实施例2

55.一种无氟防水帐篷布面料,面料成品规格:t/c20*t/c20*112*68*58/59,组织:1/1,面料采用涤纶短纤与棉纤维为原料的混纺纱(其中涤纶短纤占比为65%,棉纤维占比

45%)织造,所述混纺纱选用涡流纺纱线。

56.面料整理工艺流程为:水洗

→

冷堆

→

退煮

→

干定型

→

轧干染色

→

还原连染固色

→

拉幅防水

→

预缩;具体步骤如下:

57.(1)水洗:车速45m/min,溢流水3200l/h,蒸箱温度98℃,,第一组水洗槽温度95℃,第二组80℃,第三组70℃,第四至第六组50℃,水洗液组成为:退浆酶5g/l,渗透剂8g/l,精炼剂2g/l,余量为水。

58.(2)冷堆:堆置时间24h,堆置温度34℃,车速50m/mim,冷堆液组成为:烧碱60ml/l,双氧水30ml/l,螯合剂5ml/l,冷堆精炼剂8ml/l,余量为水。

59.(3)退煮:退浆堆布30min,退浆液组成为:退浆精炼酶4g/l,退浆渗透剂6g/l,退浆萃取剂4g/l,余量为水;蒸煮液组成为:精炼剂6g/l,渗透剂8g/l,烧碱45g/l,余量为水;蒸箱温度为100℃,经过蒸箱的时间为25分钟,车速45m/min。

60.(4)干定型:车速50m/mim,烘房温度195℃,轧水,落布幅宽152cm。

61.(5)轧干染色:还原染料,车速40m/min。

62.(6)还原连染固色:车速40m/min,溢流水3600l/h,蒸箱温度98℃,水洗槽温度95℃;固色液组成为:元明粉220g/l,纯碱20g/l,防染盐2g/l,烧碱10g/l。

63.(7)拉幅防水:使用无氟防水整理剂,温度170℃,车速30m/min,无氟防水整理剂组成为:eco

‑

dry 110g/l,eco

‑

cel 30g/l,pax 20g/l,余量为水。

64.(8)预缩:车速35m/mim,胶毯温度80℃,130

±

5℃,轧距13mm。

65.实施例3

66.一种无氟防水帐篷布面料,面料成品规格:t/c20*t/c20*116*70*58/59,组织:1/1,面料采用涤纶短纤与棉纤维为原料的混纺纱(其中涤纶短纤占比为65%,棉纤维占比45%)织造,所述混纺纱选用涡流纺纱线。

67.面料整理工艺流程为:水洗

→

冷堆

→

退煮

→

干定型

→

轧干染色

→

还原连染固色

→

拉幅防水

→

预缩;具体步骤如下:

68.(1)水洗:车速40m/min,溢流水3600l/h,蒸箱温度98℃,第一组水洗槽温度95℃,第二组80℃,第三组70℃,第四至第六组50℃,水洗液组成为:退浆酶5g/l,渗透剂10g/l,精炼剂3g/l,余量为水。

69.(2)冷堆:堆置时间24h,堆置温度34℃,车速50m/mim,冷堆液组成为:烧碱60ml/l,双氧水30ml/l,螯合剂3ml/l,精炼剂8ml/l,余量为水。

70.(3)退煮:退浆堆布40min,退浆液组成为:退浆精炼酶5g/l,退浆渗透剂8g/l,退浆萃取剂4g/l,余量为水。蒸煮液组成为:精炼剂6g/l,渗透剂8g/l,烧碱40g/l,余量为水;蒸箱温度为100℃,经过蒸箱的时间为30分钟,车速40m/min。

71.(4)干定型:干定型工序中,车速30m/mim,烘房温度185

‑

℃,轧水,落布幅宽152cm。

72.(5)轧干染色:还原染料,车速30m/min。

73.(6)还原连染固色:车速40m/min,溢流水3600l/h,蒸箱温度98℃,水洗槽温度95℃;固色液组成为:元明粉250g/l,纯碱25g/l,防染盐3g/l,烧碱10g/l,余量为水。

74.(7)拉幅防水:使用无氟防水整理剂,温度180℃,车速30m/min。无氟防水整理剂组成为:疏水剂a100g/l,疏水剂b 40g/l,交联促进剂20g/l,余量为水。

75.(8)预缩:车速30m/mim,胶毯温度80℃,130℃,轧距13mm。

76.对比例1

77.本对比例制备的无氟防水帐篷布面料,与实施例1的面料同克重、同材质,面料成品规格:t/c18*t/c21*105*70*57/58,组织:3/1s,面料采用涤纶短纤与棉纤维为原料的混纺纱(其中涤纶短纤占比为65%,棉纤维占比45%)织造,所述混纺纱为精梳环锭纺纱线。

78.面料整理工艺流程与实施例1的不同点仅在于:拉幅防水工序中,使用碳氢化合物类无氟防水剂(此防水剂为青岛欧诺斯化工sa

‑

9),sa

‑

9:150g/l。

79.对比例2

80.本对比例制备的无氟防水帐篷布面料,与实施例1的面料同克重、同材质,织造纱线也相同,不同点在于面料成品规格为:t/c18*t/c21*105*70*57/58,组织为:3/1s。

81.面料整理工艺流程与实施例1完全相同。

82.对比例3

83.本对比例制备的无氟防水帐篷布面料,与实施例1的面料同克重、同材质,面料成品规格、组织相同,不同点在于面料采用涤纶短纤与棉纤维为原料的混纺纱(其中涤纶短纤占比为65%,棉纤维占比45%)织造,所述混纺纱为精梳环锭纺纱线。

84.面料整理工艺流程与实施例1完全相同。

85.对比例4

86.本对比例制备的无氟防水帐篷布面料,与实施例1的面料同克重、同材质,面料成品规格、组织、织造纱线完全相同。

87.面料整理工艺流程与实施例1的不同点仅在于:拉幅防水工序中,使用碳氢化合物类无氟防水剂(此防水剂为青岛欧诺斯化工sa

‑

9),sa

‑

9:150g/l。

88.将实施例1

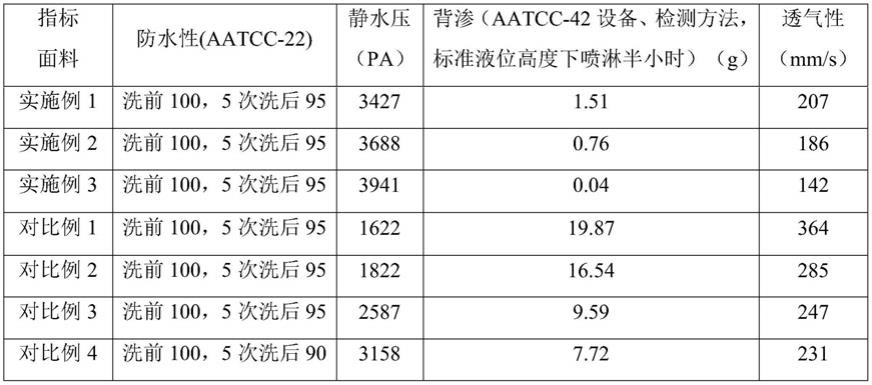

‑

3和对比例1

‑

4的防水帐篷布面料进行性能测试,测试结果如表1所示。

89.表1性能测试结果

90.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1