共混改性易去污皮革的制备工艺的制作方法

1.本发明涉及皮革生产领域,具体涉及一种共混改性易去污皮革的制备工艺。

背景技术:

2.皮革制品在日常生活中使用广泛,档次最高的真皮产品在制造过程中使用的各种化学试剂会对环境产生极大的污染,不符合环保需求;真皮形状不规则,表面瑕疵较多,利用率低,客户使用成本高;超细纤维皮革正在逐渐取代传统的聚氯乙烯和湿法聚氨酯皮革,是目前最接近真皮的产品;普通合成革由于采用热塑性聚氨酯生产而成,其耐热性、可维护性难以满足一些公共场所的使用要求。为了使皮革表面具有去污效果,以往采用凹版印刷实现去污,把双组分防涂鸦丙烯酸的涂饰剂转印在皮革表面树脂表面,生产效率低,成本高,涂饰剂硬度高、延伸率低,影响产品整体柔软性和质感,无法应用在高延伸率的皮革表面面。目前也有采用内添加涂覆方式,把涂饰剂涂在皮革表面,但是涂饰剂与树脂相容性差,易出现相分离、析出等问题。普通聚氨酯树脂不具备防涂鸦、防粘、防水等效果。

技术实现要素:

3.为了解决上述技术问题,本发明提出了一种共混改性易去污皮革的制备工艺,工艺新颖,无需凹版印刷方式,采用改性聚氨酯树脂内添加方式,相容性好,无分离、析出。

4.本发明的技术方案:一种共混改性易去污皮革的制备工艺,具体步骤如下,a.将改性聚氨酯混合浆料涂覆在离型纸上,80

‑

100℃烘干2

‑

3分钟,涂布量在100

‑‑

120g/

㎡

,形成面层;所述改性聚氨酯混合浆料,其中:改性聚氨酯树脂:100质量份、流平剂:0.3

‑

0.5质量份、脂肪族nco预聚体1

‑

3质量份、消泡剂0.1

‑

0.2质量份、防霉剂0.8

‑

1.5质量份。

5.b.将聚氨酯混合浆料涂覆在离型纸上,90

‑

100℃烘干2

‑

3分钟,涂布量在120

‑‑

140g/

㎡

,形成聚氨酯过渡层;所述聚氨酯混合浆料,其中:聚氨酯树脂:100质量份、色浆:4

‑

12质量份、流平剂:0.3

‑

0.5质量份、脂肪族nco预聚体1

‑

3质量份、消泡剂0.1

‑

0.2质量份。

6.c.再将环保型高固含聚氨酯浆料涂覆在已经干燥的聚氨酯过渡层上,120

‑

130℃烘烤1

‑

1.5分钟,涂布量在180

‑

220g/

㎡

,形成高固含聚氨酯浆料层。

7.d.将0.8

‑

0.9mm的超细纤维织布重叠在步骤c的高固含聚氨酯浆料层上面,再经过压辊挤压复合,压辊压力是0.2

‑

0.3mpa。

8.e.经130

‑

145℃的烘箱烘烤5

‑

7分钟。

9.f.经过冷却轮冷却至常温,将皮革和离型纸分离,既可得到一种耐高温、易打理,同时具有抗菌性能的超细纤维合成革。

10.所述的环保型高固含聚氨酯浆料,其中包括:高固含聚氨酯:100质量份、胺类固化剂0.7

‑

1.4质量份、二氯甲烷2

‑

3质量份、醋酸甲酯5

‑

10质量份。

11.所述的改性聚氨酯树脂制备方法:

1)先将固含量为20

‑

50%聚酯、聚醚或聚碳酸酯型其中的一种或两种聚氨酯树脂100质量份升温至70

‑

90℃,降低体系粘度。

12.2)将nco含量为6

‑

9%的二、三官能异氰酸酯固化剂2

‑

4质量份和羟值含量为20

‑

70mgkoh/g的羟基聚醚改性硅氧烷0.5

‑

3质量份分别缓慢滴加至聚氨酯树脂中。

13.3)滴加完成后保温搅拌30

‑

60min,制得改性聚氨酯树脂。

14.所述的共混改性易去污皮革的制备工艺制备的皮革包括面层、聚氨酯过渡层、高固含聚氨酯层和超细纤维织布层,面层、聚氨酯过渡层、高固含聚氨酯层和超细纤维织布层从上往下依次叠加并复合在一起,形成一体,面层是改性聚氨酯层。

15.本发明的优点是工艺巧妙,无需凹版印刷方式,采用改性聚氨酯树脂进行内添加方式,相容性好,不分离,析出好。改性聚氨酯树脂是具有一定抗污效果的聚氨酯涂层树脂,改性树脂表面具有防水、憎油、防粘和防涂鸦效果。本发明皮革具有很好抗菌效果。

附图说明

16.图1是本发明的皮革示意图。

具体实施方式

17.参照附图1,所述的共混改性易去污皮革的制备工艺制备的皮革包括面层1、聚氨酯过渡层2、高固含聚氨酯层3和超细纤维织布层4,面层1、聚氨酯过渡层2、高固含聚氨酯层3和超细纤维织布层4从上往下依次叠加并复合在一起,形成一体,面层是改性聚氨酯层。

18.实施例1一种共混改性易去污皮革的制备工艺,具体步骤如下,a.将改性聚氨酯混合浆料涂覆在离型纸上,80℃烘干2分钟,涂布量在100g/

㎡

,形成面层;所述改性聚氨酯混合浆料,其中:改性聚氨酯树脂:100质量份、流平剂:0.3质量份、脂肪族nco预聚体1.0质量份、消泡剂0.1质量份、防霉剂0.8质量份。

19.所述的改性聚氨酯树脂制备方法:1)先固含量为20%聚酯、聚醚或聚碳酸酯型其中的一种或两种聚氨酯树脂100质量份升温至70℃,降低体系粘度。

20.2)将nco含量为6%的二、三官能异氰酸酯固化剂3质量份和羟值含量为20mgkoh/g的羟基聚醚改性硅氧烷0.5质量份分别缓慢滴加至聚氨酯树脂中。

21.3)滴加完成后保温搅拌30min,制得改性聚氨酯树脂。

22.b.将聚氨酯混合浆料涂覆在离型纸上,90℃烘干2分钟,涂布量在120g/

㎡

,形成聚氨酯过渡层;所述聚氨酯混合浆料,其中:聚氨酯树脂:100质量份、色浆:4质量份、流平剂:0.3质量份、脂肪族nco预聚体:1.5质量份、消泡剂0.1质量份。

23.c.再将环保型高固含聚氨酯浆料涂覆再已经干燥的聚氨酯过渡层上,120℃烘烤1分钟,涂布量在180g/

㎡

,形成高固含聚氨酯浆料层;所述的环保型高固含聚氨酯浆料,其中包括:高固含聚氨酯:100质量份、胺类固化剂1.4质量份、二氯甲烷2质量份、醋酸甲酯5质量份。

24.d.将0.8mm的超细纤维织布重叠在步骤c的高固含聚氨酯浆料层上面,再经过压辊挤压复合,压辊压力是0.2mpa。

25.e.经130℃的烘箱烘烤5分钟。

26.f.经过冷却轮冷却至常温,将皮革和离型纸分离,既可得到一种耐高温、易打理,同时具有抗菌性能的超细纤维合成革。

27.实施例2一种共混改性易去污皮革的制备工艺,具体步骤如下,a.将改性聚氨酯混合浆料涂覆在离型纸上,90℃烘干3分钟,涂布量在120g/

㎡

,形成面层;所述改性聚氨酯混合浆料,其中:改性聚氨酯树脂:100质量份、流平剂:0.5质量份、脂肪族nco预聚体2.0质量份、消泡剂0.2质量份、防霉剂1.5质量份。

28.所述的改性聚氨酯树脂制备方法:1)先固含量为50%聚酯、聚醚或聚碳酸酯型其中的一种或两种聚氨酯树脂100质量份升温至90℃,降低体系粘度。

29.2)将nco含量为9%的二、三官能异氰酸酯固化剂4质量份和羟值含量为70mgkoh/g的羟基聚醚改性硅氧烷3质量份分别缓慢滴加至聚氨酯树脂中。

30.3)滴加完成后保温搅拌60min,制得改性聚氨酯树脂。

31.b.将聚氨酯混合浆料涂覆在离型纸上,100℃烘干3分钟,涂布量在140g/

㎡

,形成聚氨酯过渡层;所述聚氨酯混合浆料,其中:聚氨酯树脂:100质量份、色浆:12质量份、流平剂:0.5质量份、脂肪族nco预聚体:3质量份、消泡剂0.2质量份。

32.c.再将环保型高固含聚氨酯浆料涂覆再已经干燥的聚氨酯过渡层上,130℃烘烤1.5分钟,涂布量在220g/

㎡

,形成高固含聚氨酯浆料层;所述的环保型高固含聚氨酯浆料,其中包括:高固含聚氨酯:100质量份、二胺类固化剂1.4质量份、二氯甲烷3质量份、醋酸甲酯10质量份。

33.d.将0.9mm的超细纤维织布重叠在步骤c的高固含聚氨酯浆料层上面,再经过压辊挤压复合,压辊压力是0.3mpa。

34.e.经140℃的烘箱烘烤7分钟。

35.f.经过冷却轮冷却至常温,将皮革和离型纸分离,既可得到一种耐高温、易打理,同时具有抗菌性能的超细纤维合成革。

36.实施例3一种共混改性易去污皮革的制备工艺,具体步骤如下,a.将改性聚氨酯混合浆料涂覆在离型纸上,85℃烘干2.5分钟,涂布量在110g/

㎡

,形成面层;所述改性聚氨酯混合浆料,其中:改性聚氨酯树脂:100质量份、流平剂:0.4质量份、脂肪族nco预聚体2质量份、消泡剂0.15质量份、防霉剂1.15质量份。

37.所述的改性聚氨酯树脂制备方法:1)先固含量为30%聚酯、聚醚或聚碳酸酯型其中的一种或两种聚氨酯树脂100质量份升温至80℃,降低体系粘度。

38.2)将nco含量为8%的二、三官能异氰酸酯固化剂3质量份和羟值含量为50mgkoh/g的羟基聚醚改性硅氧烷2质量份分别缓慢滴加至聚氨酯树脂中。

39.3)滴加完成后保温搅拌30

‑

60min,制得改性聚氨酯树脂。

40.b.将聚氨酯混合浆料涂覆在离型纸上,95℃烘干2.5分钟,涂布量在130g/

㎡

,形成聚氨酯过渡层;所述聚氨酯混合浆料,其中:聚氨酯树脂:100质量份、色浆:8质量份、流平

剂:0.4质量份、脂肪族nco预聚体2质量份、消泡剂0.15质量份。

41.c.再将环保型高固含聚氨酯浆料涂覆再已经干燥的聚氨酯过渡层上,125℃烘烤1.3分钟,涂布量在200g/

㎡

,形成高固含聚氨酯浆料层;所述的环保型高固含聚氨酯浆料,其中包括:高固含聚氨酯:100质量份、二胺类固化剂1.0质量份、二氯甲烷2.5质量份、醋酸甲酯8质量份。

42.d.将0.85mm的超细纤维织布重叠在步骤c的高固含聚氨酯浆料层上面,再经过压辊挤压复合,压辊压力是0.25mpa。

43.e.经140℃的烘箱烘烤6分钟。

44.f.经过冷却轮冷却至常温,将皮革和离型纸分离,既可得到一种耐高温、易打理,同时具有抗菌性能的超细纤维合成革。

45.本发明的技术效果说明:1.经改性的单端双羟基聚醚硅氧烷使革面形成一层疏水疏油的保护层,防止污渍附着;单端双羟基聚醚硅氧烷(特点是分子量在1000

‑

2500,小分子量的硅油会导致材料界面层里,容易迁移析出)使用方法为在密封容器中缓慢滴加的同时升温高速搅拌高速搅拌,让硅油中的

‑

oh基团和和脂肪族nco预聚体的

‑

nco基团缓慢反应生成,改善成膜后聚氨酯和硅油相容性差的问题。脂肪族nco预聚体与聚氨酯体系可以任意比例相容,硅油在体系中的相容性一般,添加量大时会析出、与体系分离。2.端羟基聚醚硅氧烷分子链末端的

‑

oh和

‑

nco在高温下反应生成氨基甲酸酯,使硅油稳定的分散在聚氨酯涂层内,防止析出、保持长久的耐污效果。3.步骤b中的nco预聚体可与步骤a涂层中残余未反应的

‑

oh反应,通过化学反应增强层间附着力。

46.4.粘接层选用热固型聚氨酯,改善热塑性聚氨酯软化点低的问题(160

‑

180℃),软化点可达220℃以上。

47.5.面层中添加复合抗菌剂,是制品具有广谱抗菌效果。

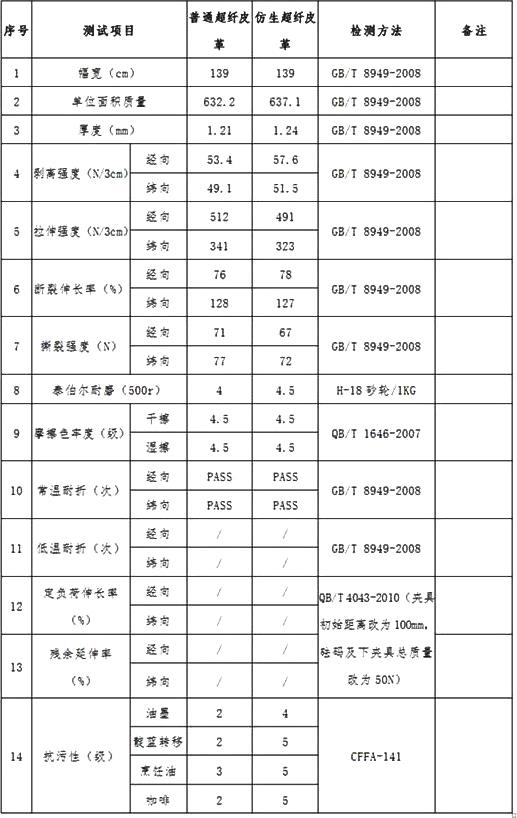

48.检测结果比对:

。

49.通过上述比对,本发明皮革的抗污性能等级远超以往普通皮革的至少2个等级,可以应用于一些特殊场合,类似于厨卫空间,公共空间就比较适用。

50.本发明的皮革抗菌效果检测:1、试验菌种:大肠埃希氏菌atcc 8739,金黄色葡萄球菌atcc 6538iso 22196

‑

2011。

51.试样处理:试样测试用70%乙醇消毒,无菌水清洗。

52.洗脱液: scdlp 肉汤。

53.接触时间: 24 小时。

54.测试样品: 50mmx50mm;接种量0.4ml。

55.。

56.2、试验菌种:白色念珠菌atcc10231。

57.肺炎克雷伯菌atcc 4352。

58.iso 22 196

‑

2011。

59.试样处理:试样测试用70%乙醇消毒,无菌水清洗。

60.洗脱液: scdlp肉汤。

61.接触时间:24小时。

62.测试样品: 50mmx 50mm;接种量0.4ml。

63.。

64.抗菌效果评价参照值(参考jis z2801

‑

2012) :当抗菌活性值≥2.0时,产品有抗菌效果。

65.本发明的皮革针对大肠埃希氏菌atcc 8739,金黄色葡萄球菌atcc 6538,白色念珠菌atcc10231,肺炎克雷伯菌atcc 4352,具有抗菌效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1