一种耐日晒、耐划痕和高防水帆布及其制备工艺的制作方法

1.本发明涉及帆布制备技术领域,具体涉及一种耐日晒、耐划痕和高防水帆布及其制备工艺。

背景技术:

2.随着国民经济的快速发展,外出旅游成为人们放松休闲的最佳方式,由此导致帐篷的使用量增多。同时随着现代生活水平的提高,人们对于产品品质的要求日益提高,帐篷的功能也逐渐被人们所重视。对于常用的休闲户外用品之一的帐篷来说,在具备优良的耐日晒、防雨淋、防紫外、阻燃等功能性和耐久性,还要求具有较好的美观性。

3.目前国内生产的帐篷在防水方面主要采用涂层技术来实现,因此防水效果不尽满意,高防水性能的帐篷面料主要依赖进口;现在市面上的高档帐篷所用面料一般为帆布面料,其克重大,在生产制造中常存在染色染不透的问题,即仅纱线表面分布的纤维着色,而纱线内部的纤维未着色,以及经纬纱的交织点处内部纱线未能着色。这就导致帐篷面料在使用过程中经过反复折叠收纳、划蹭、摩擦,面料容易出现划痕,露白的情况,十分影响帐篷的品质及美观;对于帐篷面料的防水性一般采用防水涂层的生产方法,在使用过程中经摩擦、折叠会出现涂层开裂、脱落的现象,导致防水效果下降或者消失。大大缩短了帐篷的使用寿命,造成了资源的浪费。

技术实现要素:

4.本发明的目的在于提供一种耐日晒、耐划痕和高防水帆布及其制备工艺,该制备工艺制备得到的帆布具有高日晒牢度、耐划痕和高防水的性能。

5.为了实现本发明的上述目的,特采用以下技术方案:

6.本发明第一方面提供一种耐日晒、耐划痕和高防水帆布的制备工艺,所述制备工艺包括如下步骤:

7.(a)将涤纶纤维和棉纤维进行纺织成坯布;

8.(b)去除坯布表面毛羽并浸于生物酶溶液中进行浸轧,浸轧后进行汽蒸、水洗;

9.(c)将水洗后的坯布浸于含有精炼酶、渗透剂、净洗剂和漂白剂的溶液中再次进行浸轧,浸轧后进行汽蒸;

10.(d)将步骤(c)汽蒸后的坯布依次进行丝光处理、前定型和染色;

11.(e)对染色后的坯布表面浸轧水性聚氨酯树脂、预烘,再在坯布表面浸轧防水剂和交联剂,焙烘定型。

12.在本发明中对涤纶纤维和棉纤维的配比不作严格限制,可以根据实际需要常规选择,优选地,涤纶纤维和棉纤维的配比为65:35。

13.优选地,去除坯布表面毛羽具体为采用二正二反,单面双火口烧毛的方式去除面料的毛羽。

14.优选地,所述步骤(b)中,生物酶为本领域的常规生物酶,可以通过市售购买得到,

生物酶溶液的浓度为6~12g/l;

15.汽蒸温度为60~80℃,时间为50~60min;

16.水洗温度为60~80℃。

17.优选地,所述步骤(c)中,含有精炼酶、渗透剂、净洗剂和漂白剂的溶液中精炼酶浓度为10~15g/l,渗透剂浓度为4~6g/l,洗净剂浓度为2~4g/l,漂白剂浓度为5~9g/l;

18.汽蒸温度为100~120℃,时间为40~50min。

19.在本发明中对精炼酶、渗透剂、净洗剂和漂白剂的种类不作严格限制,可以采用本领域常规试剂。

20.优选地,所述步骤(d)中,丝光处理为将坯布置于氢氧化钠溶液中处理40~60min;

21.所述氢氧化钠溶液浓度为180~210g/l。

22.优选地,所述步骤(d)中,前定型温度为200~210℃。

23.优选地,所述步骤(d)中,染色过程中浴比为1∶(8~10);采用的染色剂由助染剂和染料组成,所述染料包括分散染料和还原染料。

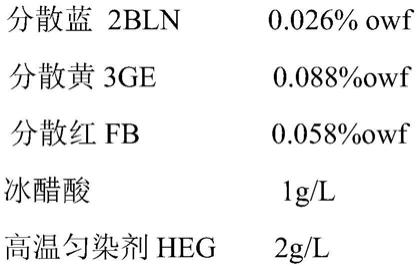

24.进一步优选地,所述步骤(d)中,染色工艺包括:

25.将助染剂和分散染料配制成第一染液,按照浴比将坯布投入第一染液中,然后,将第一染液以1.5℃/min的升温速度升温至80℃,保温5min;再以1.0℃/min的升温速度升温至110℃;最后以0.5℃/min的升温速度升温至135~140℃,保温60min;随后,以1.5℃/min的降温速度降温至70℃进行水洗,完成第一道染色;

26.将助染剂和还原染料配制成第二染液,按照浴比将第一道染色后的坯布投入第二染液中搅拌10~20min;然后,将第二染液以1.0℃/min的升温速度升温至70℃,保温60min;随后,将坯布进行水洗并置于氧化剂溶液中,将氧化剂溶液升温至40~45℃,在搅拌条件下保温60min;将坯布进行水洗,再置于皂洗剂溶液中并升温至90℃,保温20min,降温至70℃进行水洗。优选地,所述第一染液中助染剂浓度为1~5g/l,分散染料浓度为0.1%~1.5%owf;

27.所述分散染料包括分散蓝、分散黄和分散红;所述助染剂包括冰醋酸和高温匀染剂hfg;所述第一染液中各组分含量如下:

[0028][0029]

所述第二染液中助染剂浓度为1~10g/l,还原染料浓度为0.1%~2.0%owf;

[0030]

所述还原染料包括棕br和黄f3gb;所述助染剂包括匀染剂ppo、naoh、保险粉和h2o2;所述第二染液中各组分含量如下:

[0031][0032]

所述氧化剂为浓度为5~10g/l h2o2水溶液;

[0033]

所述皂洗剂溶液浓度为4~6g/l。

[0034]

优选地,所述步骤(e)中,水性聚氨酯树脂由水性聚氨酯树脂935和水性聚氨酯树脂835组成,水性聚氨酯树脂935和水性聚氨酯树脂835的体积比为2∶(2.5~3.5);

[0035]

预烘的温度为150~170℃;

[0036]

防水剂和交联剂的比例为2∶(0.5~1.5);

[0037]

焙烘温度为175~185℃。

[0038]

优选地,所述防水剂为防水剂wr;所述交联剂为交联剂1108。

[0039]

本发明第二方面提供一种上述备方法制得的耐日晒、耐划痕和高防水帆布。

[0040]

与现有技术相比,本发明的有益效果至少包括:

[0041]

本发明的制备工艺,通过特定染色工艺的限定,解决了现有帐篷帆布面料上染不充分导致的白芯、不耐划痕、露白等问题,使得制得的帆布具有高耐日晒牢度;此外,通过制定合理的防水生产工艺及参数,并通过浸轧法使防水剂、交联剂等充分与坯布结合,使得制得帆布具有高防水性,解决了涂层易开裂、脱落的问题;本技术整体技术方案制得的帆布具有高日晒牢度、耐雨淋、耐折叠、耐摩擦等性能,且该制备工艺简单易行,可产业化生产。

附图说明

[0042]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

[0043]

图1为本发明实施例1中染色工艺曲线;

[0044]

图2为本发明实验例中实施例1帆布的耐划痕结果图;

[0045]

图3为本发明实验例中对照例1帆布的耐划痕结果图;

[0046]

图4为本发明实验例中对照例2帆布的耐划痕结果图。

具体实施方式

[0047]

下面将结合实施例对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

[0048]

需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本发

明所属领域技术人员所理解的通常意义。

[0049]

以下各实施例采用的原料如下:

[0050]

生物酶:型号ch-3390;

[0051]

精炼酶:型号yq-b;

[0052]

渗透剂:型号ch-291;

[0053]

净洗剂:型号ly;

[0054]

漂白剂:具体为h2o2(100%);

[0055]

水性聚氨酯树脂:水性聚氨酯树脂935和水性聚氨酯树脂835;

[0056]

防水剂:防水剂wr;

[0057]

交联剂:交联剂1108;

[0058]

助染剂:冰醋酸、高温匀染剂hfg、匀染剂ppo、naoh、保险粉h/s、h2o2;

[0059]

分散染料:具体是分散蓝、分散黄、分散红;

[0060]

还原染料:具体是还原棕br、还原黄f3gb;

[0061]

氧化剂:具体是h2o2;

[0062]

皂洗剂:皂洗剂sl;

[0063]

以上原料来源均于普通市面购得。

[0064]

实施例1

[0065]

本实施例为一种耐日晒、耐划痕和高防水帆布的制备工艺,该制备工艺包括如下步骤:

[0066]

(a)将涤纶纤维和棉纤维以65:35的配比进行混纺织造,获得坯布;

[0067]

(b)采用二正二反,单面双火口烧毛,去除坯布的毛羽并浸于生物酶溶液中进行浸轧,浸轧后进行汽蒸、水洗,其中,生物酶溶液的浓度为8g/l;汽蒸温度为75℃,时间为60min;水洗温度为70℃;

[0068]

(c)将水洗后的坯布浸于含有精炼酶、渗透剂、净洗剂和漂白剂的溶液中再次进行浸轧,浸轧后进行汽蒸,其中,含有精炼酶、渗透剂、净洗剂和漂白剂的溶液中精炼酶浓度为12g/l,渗透剂浓度为6g/l,洗净剂浓度为4g/l,漂白剂浓度为8g/l;汽蒸温度为100℃,时间为50min;

[0069]

(d)将步骤(c)汽蒸后的坯布置于氢氧化钠溶液中处理50min,然后在定型机上对坯布进行前定型,再进行染色,其中,氢氧化钠溶液浓度为200g/l;前定型温度为210℃;染色过程中浴比为1∶10;

[0070]

染色工艺包括(染色工艺曲线如图1所示):

[0071]

将助染剂和分散染料配制成第一染液,染色工艺配方如下:

[0072][0073]

按照浴比将坯布投入第一染液中,然后,将第一染液以1.5℃/min的升温速度升温至80℃,保温5min;再以1.0℃/min的升温速度升温至110℃;最后以0.5℃/min的升温速度升温至135~140℃,保温60min;随后,以1.5℃/min的降温速度降温至70℃进行水洗,完成第一道染色;

[0074]

将助染剂和还原染料配制成第二染液,染色工艺配方如下:

[0075][0076]

按照浴比将第一道染色后的坯布投入第二染液中搅拌20min;然后,将第二染液以1.0℃/min的升温速度升温至70℃,保温60min;随后,将坯布进行水洗并置于浓度为8g/l的h2o2溶液中,将溶液升温至40~45℃,在搅拌条件下保温60min;将坯布进行水洗(水洗采用水的ph为7),再置于浓度为5g/l皂洗剂溶液中并升温至90℃,保温20min,降温至70℃进行水洗;

[0077]

(e)对染色后的坯布表面浸轧水性聚氨酯树脂、预烘,再在坯布表面浸轧防水剂和交联剂,焙烘定型,其中,水性聚氨酯树脂由水性聚氨酯树脂935和水性聚氨酯树脂835组成,水性聚氨酯树脂935和水性聚氨酯树脂835的体积比为2∶3;预烘的温度为160℃;防水剂和交联剂的比例为2∶1;焙烘温度为180℃。

[0078]

实施例2

[0079]

本实施例为一种耐日晒、耐划痕和高防水帆布的制备工艺,该制备工艺包括如下步骤:

[0080]

(a)将涤纶纤维和棉纤维以65:35的配比进行混纺织造,获得坯布;

[0081]

(b)采用二正二反,单面双火口烧毛,去除坯布的毛羽并浸于生物酶溶液中进行浸轧,浸轧后进行汽蒸、水洗,其中,生物酶溶液的浓度为6g/l;汽蒸温度为80℃,时间为50min;水洗温度为60℃;

[0082]

(c)将水洗后的坯布浸于含有精炼酶、渗透剂、净洗剂和漂白剂的溶液中再次进行浸轧,浸轧后进行汽蒸,其中,含有精炼酶、渗透剂、净洗剂和漂白剂的溶液中精炼酶浓度为

15g/l,渗透剂浓度为4g/l,洗净剂浓度为2g/l,漂白剂浓度为9g/l;汽蒸温度为100℃,时间为50min;

[0083]

(d)将步骤(c)汽蒸后的坯布置于氢氧化钠溶液中处理40min,然后在定型机上对坯布进行前定型,再进行染色,其中,氢氧化钠溶液浓度为210g/l;前定型温度为200℃;染色过程中浴比为1∶8;

[0084]

染色工艺包括:

[0085]

将助染剂和分散染料配制成第一染液,染色工艺配方如下:

[0086][0087]

按照浴比将坯布投入第一染液中,然后,将第一染液以1.5℃/min的升温速度升温至80℃,保温5min;再以1.0℃/min的升温速度升温至110℃;最后以0.5℃/min的升温速度升温至135~140℃,保温60min;随后,以1.5℃/min的降温速度降温至70℃进行水洗,完成第一道染色;

[0088]

将助染剂和还原染料配制成第二染液,染色工艺配方如下:

[0089][0090][0091]

按照浴比将第一道染色后的坯布投入第二染液中搅拌20min;然后,将第二染液以1.0℃/min的升温速度升温至70℃,保温60min;随后,将坯布进行水洗并置于浓度为5g/l的h2o2溶液中,将氧化剂溶液升温至40~45℃,在搅拌条件下保温60min;将坯布进行水洗(水洗采用水的ph为7),再置于浓度为4g/l皂洗剂溶液中并升温至90℃,保温20min,降温至70℃进行水洗;

[0092]

(e)对染色后的坯布表面浸轧水性聚氨酯树脂、预烘,再在坯布表面浸轧防水剂和交联剂,焙烘定型,其中,水性聚氨酯树脂由水性聚氨酯树脂935和水性聚氨酯树脂835组成,水性聚氨酯树脂935和水性聚氨酯树脂835的体积比为2∶2.5;预烘的温度为150℃;防水剂和交联剂的比例为2∶1.5;焙烘温度为175℃。

[0093]

实施例3

[0094]

本实施例为一种耐日晒、耐划痕和高防水帆布的制备工艺,该制备工艺包括如下

步骤:

[0095]

(a)将涤纶纤维和棉纤维以65:35的配比进行混纺织造,获得坯布;

[0096]

(b)采用二正二反,单面双火口烧毛,去除坯布的毛羽并浸于生物酶溶液中进行浸轧,浸轧后进行汽蒸、水洗,其中,生物酶溶液的用量为12g/l;汽蒸温度为60℃,时间为60min;水洗温度为80℃;

[0097]

(c)将水洗后的坯布浸于含有精炼酶、渗透剂、净洗剂和漂白剂的溶液中再次进行浸轧,浸轧后进行汽蒸,其中,含有精炼酶、渗透剂、净洗剂和漂白剂的溶液中精炼酶用量为10g/l,渗透剂用量为6g/l,洗净剂用量为4g/l,漂白剂用量为5g/l;汽蒸温度为120℃,时间为40min;

[0098]

(d)将步骤(c)汽蒸后的坯布置于氢氧化钠溶液中处理60min,然后在定型机上对坯布进行前定型,再进行染色,其中,氢氧化钠溶液用量为180g/l;前定型温度为210℃;染色过程中浴比为1∶10;

[0099]

染色工艺包括:

[0100]

将助染剂和分散染料配制成第一染液,染色工艺配方如下:

[0101][0102]

按照浴比将坯布投入第一染液中,然后,将第一染液以1.5℃/min的升温速度升温至80℃,保温5min;再以1.0℃/min的升温速度升温至110℃;最后以0.5℃/min的升温速度升温至135~140℃,保温60min;随后,以1.5℃/min的降温速度降温至70℃进行水洗,完成第一道染色;

[0103]

将助染剂和还原染料配制成第二染液,染色工艺配方如下:

[0104][0105]

按照浴比将第一道染色后的坯布投入第二染液中搅拌20min;然后,将第二染液以1.0℃/min的升温速度升温至70℃,保温60min;随后,将坯布进行水洗并置于浓度为10g/l的h2o2溶液中,将氧化剂溶液升温至40~45℃,在搅拌条件下保温60min;将坯布进行水洗(水洗采用水的ph为7),再置于用量为6g/l皂洗剂溶液中并升温至90℃,保温20min,降温至

70℃进行水洗;

[0106]

(e)对染色后的坯布表面浸轧水性聚氨酯树脂、预烘,再在坯布表面浸轧防水剂和交联剂,焙烘定型,其中,水性聚氨酯树脂由水性聚氨酯树脂935和水性聚氨酯树脂835组成,水性聚氨酯树脂935和水性聚氨酯树脂835的体积比为2∶3.5;预烘的温度为170℃;防水剂和交联剂的比例为2∶0.5;焙烘温度为185℃。

[0107]

对照例1

[0108]

本对照例为一种帆布,为国外客户来样的进口帐篷用帆布(65涤纶/35棉)。

[0109]

对照例2

[0110]

本对照例为一种帆布,为客户委托国内某加工厂家生产的帐篷用帆布(65涤纶/35棉)。

[0111]

对照例3

[0112]

本对照例为一种耐日晒、耐划痕和高防水帆布的制备工艺,该制备工艺与实施例1中的制备工艺基本相同,区别仅在于步骤(d)中的染色工艺如下:

[0113]

在常温下将涂料制成分散染液,采用一浸一轧的方式,将坯布面料浸轧染液,在轧染机上浸轧;然后进行预烘,采用无接触式热风烘燥,温度120-130℃;再进行温度为185

±

5℃的焙烘。

[0114]

分散染液配方:

[0115][0116]

步骤(e)为:先将40g/l硬挺剂cr-463和25g/l树脂整理剂cd-645轧到由步骤(d)获得的染色面料上,采用135℃进行预烘,188℃焙烘定型。

[0117]

再将52g/l防水剂hw,28g/l防水整理剂hw-e轧到面料上,再采用142℃进行预烘,190℃焙烘得到成品面料。

[0118]

按照实验例中的检测方法检测制备面料性能如下:

[0119]

耐光色牢度:4级

[0120]

耐静水压:400mmh2o

[0121]

耐划痕:不合格(明显划痕)。

[0122]

对照例4

[0123]

本对照例为一种耐日晒、耐划痕和高防水帆布的制备工艺,该制备工艺与实施例1中的制备工艺基本相同,区别仅在于步骤(e)如下:

[0124]

先将40g/l硬挺剂cr-463和25g/l树脂整理剂cd-645轧到由步骤(d)获得的染色面料上,采用135℃进行预烘,188℃焙烘定型。

[0125]

再将52g/l防水剂hw,28g/l防水整理剂hw-e轧到面料上,再采用152℃进行预烘,202℃焙烘得到成品面料。

[0126]

按照实验例中的检测方法检测制备面料性能如下:

[0127]

耐光色牢度:≥4级

[0128]

耐静水压:500mmh2o

[0129]

耐划痕:合格(较轻)。

[0130]

实验例

[0131]

按照实施例1中的制备方法制得本技术帆布;

[0132]

将实施例1制得帆布以及对照例1~2的帆布进行如下性能测试;

[0133]

耐光色牢度:测试方法为按照aatcc 16.3-2014 180afu方法进行;测试结果如表1所示;

[0134]

耐静水压:测试方法为按照iso811-2018中方法进行;测试结果如表1所示;

[0135]

耐划痕:自测,用金属杆划过面料(力度等其他条件均相同),观察布面有无露白划痕,测试结果如图2~3所示,其中图2为本技术实施例1制得帆布测试结果;图3为对照例1中帆布测试结果;图4为对照例2中帆布测试结果;对测试结果进行观察,确定是否存在明显划痕,观察结果如表1所示;

[0136]

表1不同帆布性能测试结果

[0137]

指标单位实施例1对照例1对照例2耐光色牢度级>43-43耐静水压mmh2o600500400耐划痕/无明显明显

[0138]

由表1可知:

[0139]

本技术要求保护的技术方案制备得到的帆布具有更加优异的耐光色牢度、耐静水压和耐划痕,显著优于现有市售产品性能。

[0140]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1