一种仿真丝缎家纺面料的制备方法与流程

1.本发明涉及一种纺织品的制备方法,特别涉及一种仿真丝缎家纺面料的制备方法。

背景技术:

2.蚕丝是一种天然蛋白质类纤维,是自然界可供纺织用的天然长丝,蚕丝富有弹性,光泽、吸湿好。用蚕丝制成的面料具有手感柔软、飘逸垂顺的风格,为广大消费者所喜爱,但纯天然真丝面料价格昂贵,受原料影响产品品质波动也较大。为此,市场上的通过涤纶长丝来做仿真丝面料,以获得真丝飘逸垂顺的效果。

3.为了获得涤纶长丝面料的飘逸感,常采用降低面料的经纬向密度,然后对面料进行高温高碱处理,然而当对面料进行高温高碱处理后,面料的强力则明显降低,无法满足床品质量要求。为了获得涤纶长丝面料的垂感,现有技术在后整理中添加有机或无机增重剂,由于涤纶面料疏水性较强,布面实际带液并不高,在浸轧时需要提升增重剂浓度才能达到目标克重;但提升工作液中增重剂浓度后,由于有机增重剂对热较为敏感,在定形的时候容易产生较重的烟气,造成车间环境污染;即使采用无机增重剂,虽然能避免上述问题,但严重影响了面料的手感。

技术实现要素:

4.发明目的:本发明旨在提供一种同时具有飘逸感和垂顺感的仿真丝缎家纺面料的制备方法,解决现有技术中为了获得飘逸感对面料进行高温高碱处理造成面料强力不合格,以及为了获得面料垂顺感添加增重剂造成的环境污染问题。

5.技术方案:本发明的仿真丝缎家纺面料的制备方法,对坯布进行配缸、翻缝、染色、脱水开幅、拉幅定型以及成检打卷,所述坯布经纱为涤纶长丝,纬纱为可收缩复合涤纶长丝,在翻缝和染色两步之间进行冷堆前处理和机缸回缩;其中冷堆前处理包括将面料浸轧在含有烧碱和减量促进剂的工作液中,然后打卷包膜、堆置,完成面料刻蚀减重;所述机缸回缩包括将面料置于助剂回缩液中,升温后降温,使面料均匀回缩。

6.所述可收缩复合涤纶长丝由全拉伸丝fdy与预取向丝poy以质量比为0.4~0.8:1组成。冷堆前处理对面料中长丝表面进行刻蚀,从而使面料中经纬纱获得能发生相对位移的空间。当面料纬纱fdy与poy质量比小于0.4:1时,面料回缩较快且较多,造成面料克重明显增高,悬垂感增加而缺少飘逸感,面料较为死板;当面料纬纱fdy与poy质量比大于0.8:1时,面料门幅回缩较小,克重偏小,飘逸感增加而缺乏悬垂感。

7.所述冷堆前处理工作液包括:烧碱25-45g/l、减量促进剂0.5-3.5g/l、非离子渗透剂2-6g/l。烧碱可在面料表面进行刻蚀,使面料克重减小,但涤纶长丝面料疏水性较强,长丝表面也有疏水性油剂薄膜,阻碍烧碱向面料内部扩散,加入减量促进剂,其双亲结构能将游离液中的氢氧根吸附到长丝表面,从而在面料表面形成定点吸附进而产生刻蚀,非离子渗透剂可增加溶液的渗透。

8.所述减量促进剂为十八烷基二甲基羟乙基铵盐、十六烷基三甲基铵盐、十二烷基二甲基苄基铵盐中的任意一种。

9.所述冷堆前处理过程,面料浸轧在工作液,使面料带液率85%-110%,将面料打卷包膜,20-30℃条件下,以5-8转/分钟旋转堆置20-26h,完成面料刻蚀减重,漂洗干净。当堆置时间较短或者堆置温度较低,面料中涤纶长丝刻蚀程度较小,各长丝之间仍较为紧密,面料克重减小较少,进而导致后续面料回缩困难,面料手感较为呆板;当堆置温度较高时,面料容易产生温差进而导致面料表面刻蚀不均匀。堆置过程通过转动面料卷使工作液在面料上分布均匀,面料表面均匀减重,面料长丝间获得空隙,为下一步面料回缩做准备,至面料克重减重10%-15%,门幅仍不变。

10.所述机缸回缩中,助剂回缩液包括36

°bé

液碱4-9g/l,纯碱3-7g/l,去油剂1.5-7g/l,亲水柔软剂3.5-10g/l。回缩液中的液碱、纯碱以及去油剂主要作用是进一步去除面料上的油污以及回缩过程中从poy中析出的小分子聚合物,从而减少染色过程色斑油点的产生。亲水柔软剂主要作用是使面料表面变得光滑,当面料在运行过程中,减少面料与设备以及面料与面料之间的摩擦,进而减少面料的擦伤现象。

11.所述机缸回缩中升温为两次梯度升温,所述两次升温,第一次升温至80~90℃,升温速率为2-6℃/分钟;第二次升温至102~110℃的,升温速率为0.3~0.8℃/分钟;降温至80~90℃,降温速率为0.5~1.5℃/分钟。通过分段升温,可以使不同部位的面料温度均匀,避免因温度不均而造成的回缩不均匀,进而产生条影现象以及手感的差异。当升温速度较快时,纬向复合丝中的poy会发生急剧收缩而fdy部分则来不及收缩,导致纬向收缩不一致而造成布面凹凸不平、条影。当降温速度较快时,纬纱复合丝中poy较fdy更快被固定住,造成布面死皱现象。

12.所述经纱涤为50~75d,72-108f,捻度为100~110捻/10cm,纬纱为175~190d,144-288f,捻度为130~140捻/10cm。

13.所述坯布的门幅为305~310cm。

14.发明机理:本发明通过对坯布先进行冷堆前处理使面料克重减小,面料变薄具有飘逸感,再然后进行机缸回缩处理使面料回缩,面料克重增加,从而获得垂顺感,两步处理后面料飘逸垂顺。冷堆前处理过程中,烧碱可以在面料表面进行刻蚀,对面料进行减重,但涤纶长丝为疏水性纤维,面料上的液体主要分布在面料组织或长丝的缝隙中,形成游离液,因此加入减量促进剂,其双亲结构能将游离液中的氢氧根吸附到长丝表面,从而在面料表面形成定点吸附进而产生刻蚀;在20-30℃下低温堆置,避免了高温碱处理对面料的强力损伤,经该步处理后面料变得轻薄且面料长丝间获得空隙较易发生位移并保持较好的强力,面料的克重减小,但门幅仍不变,为下一步回缩做好了准备。机缸回缩工艺中,对面料进行回缩处理,在面料与助剂充分接触后,升温使纬向长丝中的大分子链发生重排收缩,填满面料组织间或长丝间的空隙;升温过程控制升温的速率和温度,使面料回缩均匀,温度过低面料无法回缩,温度过高面料回缩不均匀;面料门幅回缩,使得面料的克重增加,从而获得垂顺感。

15.有益效果:与现有技术相比,本发明具有如下显著优点:该方法对面料先进行冷堆前处理,使面料的克重减小10%-15%,面料获得飘逸感;然后进行机缸回缩使面料门幅回缩18%-20%,面料克重增加从而使面料具有垂顺感;经冷堆前处理和机缸回缩处理后,面

料飘逸垂顺且强力合格,避免了高温碱处理减造成的面料强力不合格和使用添加有机或无机增重剂来增加面料克重带来的环境污染。

具体实施方式

16.下面结合实施例对本发明的技术方案作进一步说明。

17.实施例1

18.本发明的仿真丝缎家纺面料,所述坯布规格:t75d*t190d/210*75,4/1缎纹,门幅305cm。经纱涤纶长丝为75d/72f,s捻,捻度100捻/10cm;纬纱双组份复合涤纶长丝为190d/144f,z捻,捻度130捻/10cm;纬纱中fdy与poy的比例为0.8:1。

19.坯布依次进行配缸、翻缝、冷堆前处理减量、机缸回缩、染色、脱水开幅、拉幅定型、成检打卷。

20.配缸:每缸配1000米,每500米/管,管与管之间差距不得大于20米,缸与缸之间不得大于40米,配缸时注明a、b管。

21.退卷翻缝:严格区分a、b管,拉出每匹布头,注意退卷机的张力和毛疵,避免刮擦。用五线缝边机缝头,缝前需撕布头。

22.冷堆前处理减量:

23.(1)面料平幅浸轧工作液,使面料带液率为110%,其中工作液包括烧碱45g/l,十八烷基二甲基羟乙基硝酸铵(减量促进剂)3.5g/l,异辛醇聚氧乙烯醚eo5(非离子渗透剂)6g/l;

24.(2)然后将面料打成直径为1.02米的卷;

25.(3)在30℃恒温房中装堆置26小时,堆置过程中面料卷以8转/分的速度转动;

26.(4)堆置结束后,依次经过4格60℃热水洗槽,2格冷水洗槽,漂洗干净;面料克重减量10%,门幅不变。

27.机缸回缩:

28.(1)室温下向分管机缸中打入面料,面料室温带湿运转使面料充分展开,防止堆积而造成布面压花死皱,继续向机缸中注入助剂回缩液,运转使面料与助剂回缩液充分接触均匀;助剂回缩液组成:36

°bé

液碱9g/l,纯碱7g/l,除油剂101 7g/l,月桂酸咪唑啉(亲水柔软剂)10g/l。

29.(2)以6℃/分钟的升温速率升温至90℃后保温处理20分钟;然后再以0.8℃/分钟的升温速率升温至110℃后保温处理40分钟。

30.(3)然后以1.5℃/分钟的降温速率降温至80℃排出助剂工作液,再进70℃热水,水洗20分钟出水,再进常温水运转10分钟后带水出布,面料门幅回缩18%。

31.染色:

32.(1)半制品面料进缸后进水升温,以4℃/分钟的升温速率升温至80℃,并运转20分钟出水。

33.(2)进水打入ph缓冲剂运转15分钟,调节缸内ph值4。

34.(3)打入染料,控制进料时间45分钟,运转20分钟后升温至80℃后,以1℃/分钟的升温速率升温至110℃,保温处理15分钟;然后再以0.8℃/分钟的升温速率升温至130℃,保温染色60分钟;最后以2℃/分钟的降温速率降温至75℃。

35.(4)染色面料出水后进水升温80℃保温处理30分钟,加入3g/l纯碱和3g/l保险粉进行还原清洗,再进一道水升温至60℃保温20分钟水洗,出水;再进水常温水洗20分钟出水,再进水加冰醋酸1g/l,运转10分钟带水出布。

36.脱水开幅:及时进行脱水开幅,遮盖完全。

37.拉幅定型:定型下机门幅250cm,车速30米/分钟,160-170℃定型。

38.成检打卷:将面料在验布机上检验外观,然后将其卷装成卷,每卷长150米。

39.实施例2

40.本发明的仿真丝缎家纺面料,所述坯布规格:t75d*t190d/210*75,4/1缎纹,门幅310cm。经纱涤纶长丝为75d/108f,s捻,捻度110捻/10cm;纬纱双组份复合涤纶长丝为190d/288f,z捻,捻度140捻/10cm;纬纱中fdy与poy的比例为0.4:1。

41.坯布依次进行配缸、翻缝、冷堆前处理减量、机缸回缩、染色、脱水开幅、拉幅定型

→

成检打卷。

42.配缸:每缸配1000米,每500米/管,管与管之间差距不得大于20米,缸与缸之间不得大于40米,配缸时注明a、b管。

43.退卷翻缝:严格区分a、b管,拉出每匹布头,注意退卷机的张力和毛疵,避免刮擦。用五线缝边机缝头,缝前需撕布头。

44.冷堆前处理:

45.(1)面料平幅浸轧工作液,使面料带液率为85%,其中工作液为冷堆烧碱25g/l,十二烷基二甲基苄基氯化铵(减量促进剂)0.5g/l,异辛醇聚氧乙烯醚eo5(非离子渗透剂)2g/l;

46.(2)然后将面料打成直径为1米的卷;

47.(3)在20℃恒温房中装堆置20小时,堆置过程中面料卷以5转/分的速度转动;

48.(4)堆置结束后,依次经过4格60℃热水洗槽,2格冷水洗槽,漂洗干净;面料克重减量15%,门幅不变。

49.机缸回缩:

50.(1)室温下向分管机缸中打入面料,面料室温带湿运转使面料充分展开,防止堆积而造成布面压花死皱,继续向机缸中注入助剂回缩液,运转使面料与助剂回缩液充分接触均匀;其中助剂回缩液包括:36

°bé

液碱4g/l,纯碱3g/l,去油剂101 1.5g/l,月桂酸咪唑啉(亲水柔软剂)3.5g/l。

51.(2)以2℃/分钟的升温速率升温至80℃后保温处理30分钟;然后以0.3℃/分钟的升温速率升温至106℃后保温处理35分钟。

52.(3)以0.5℃/分钟的降温速率降温至90℃降温后排液,再进80℃热水,水洗30分钟出水,再进常温水运转20分钟后带水出布,面料门幅回缩19%。

53.染色:

54.(1)半制品面料进缸后进水升温,以6℃/分钟的升温速率升温至80℃,并运转25分钟出水。

55.(2)进水打入ph缓冲剂,运转15分钟,调节缸内ph值5。

56.(3)打入染料,制进料时间30分钟,运转15分钟后升温至80℃后,以1℃/分钟的升温速率升温至110℃,保温处理15分钟;然后再以0.5℃/分钟的升温速率升温至130℃,保温

染色45分钟;最后以1℃/分钟的降温速率降温至75℃。

57.(4)染色面料出水后进水升温80℃保温处理30分钟,浅色可不进行还原清洗,再进一道水升温至60℃保温20分钟水洗,出水;再进水常温水洗20分钟出水,再进水加冰醋酸1g/l,运转10分钟带水出布。

58.脱水开幅:及时进行脱水开幅,遮盖完全。

59.拉幅定型:定型下机门幅250cm,车速30米/分钟,160-170℃定型。

60.成检打卷:将面料在验布机上检验外观,然后将其卷装成卷,每卷长150米。

61.实施例3

62.本发明的仿真丝缎家纺面料,所述坯布规格:t50d*t175d/230*80,4/1缎纹,门幅308cm。经纱涤纶长丝为50d/72f,s捻,捻度105捻/10cm;纬纱双组份复合涤纶长丝为175d/180f,z捻,捻度135捻/10cm;纬纱中fdy与poy的比例为0.6:1。

63.坯布依次进行配缸、翻缝、冷堆前处理减量、机缸回缩、染色、脱水开幅、拉幅定型、成检打卷。

64.配缸:每缸配1000米,每500米/管,管与管之间不得差距大于20米,缸与缸之间不得大于40米,配缸时注明a、b管。

65.退卷翻缝:严格区分a、b管,拉出每匹布头,注意退卷机的张力和毛疵,避免刮擦。用五线缝边机缝头,缝前需撕布头。

66.冷堆前处理减量:

67.(1)面料平幅浸轧工作液,使面料带液率为98%,其中工作液为冷堆烧碱35g/l,十六烷基三甲基溴化铵(减量促进剂)2g/l,异辛醇聚氧乙烯醚eo5(非离子渗透剂)4g/l;

68.(2)然后将面料打成直径为1.02米的卷;

69.(3)在25℃恒温房中装堆置23小时,堆置过程中面料卷以6转/分的速度转动;

70.(4)堆置结束后,依次经过4格60℃热水洗槽,2格冷水洗槽,漂洗干净;面料克重减量12%,门幅不变。

71.机缸回缩:

72.(1)室温下向分管机缸中打入面料,面料室温带湿运转使面料充分展开,防止堆积而造成布面压花死皱,继续向机缸中注入助剂回缩液,运转使面料与助剂充分接触均匀;其中助剂回缩液包括:36

°bé

液碱6.5g/l,纯碱5g/l,去油剂101 4g/l,月桂酸咪唑啉(亲水柔软剂)6.5g/l。

73.(2)以4℃/分钟的升温速率升温至85℃后保温处理20分钟;然后以0.6℃/分钟的升温速率升温至102℃后保温处理30分钟。

74.(3)以1℃/分钟的降温速率降温至85℃降温后排液,再进70℃热水,水洗20分钟出水,再进常温水运转10分钟后带水出布,面料门幅回缩20%。

75.染色:

76.(1)半制品面料进缸后进水升温,以5℃/分钟的升温速率升温至80℃,并运转20分钟出水。

77.(2)进水打入ph缓冲剂运转15分钟,调节缸内ph值4.5。

78.(3)打入染料,控制进料时间40分钟,运转20分钟后升温至80℃后,以1℃/分钟的升温速率升温至110℃,保温处理15分钟;然后再以0.6℃/分钟的升温速率升温至130℃,保

温染色50分钟;最后以1℃/分钟的降温速率降温至75℃。

79.(4)染色面料出水后进水升温80℃保温处理30分钟,加入3g/l纯碱和3g/l保险粉进行还原清洗,再进一道水升温至60℃保温20分钟水洗,出水;再进水常温水洗20分钟出水,再进水加冰醋酸1g/l,运转10分钟带水出布。

80.脱水开幅:及时进行脱水开幅,遮盖完全。

81.拉幅定型:定型下机门幅250cm,车速30米/分钟,160-170℃定型。

82.成检打卷:将面料在验布机上检验外观,然后将其卷装成卷,每卷长150米。

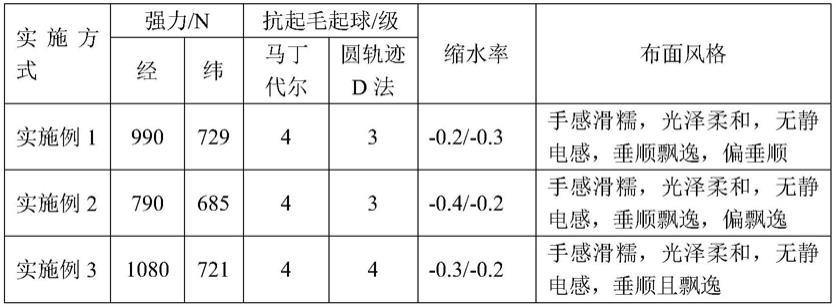

83.实施例1-3所得面料性能测试结果见表1。

84.表1实施例1-3所得面料性能测试结果

[0085][0086]

从表1中可以看出,实施例1-3制备的面料,强力合格,抗起毛球性能合格,飘逸垂顺,实施例3的面料飘逸感和垂顺感更优。

[0087]

对照例1

[0088]

以实施例3为基础,面料纬纱fdy与poy质量比0.3:1时,其余条件不变。

[0089]

对照例2

[0090]

以实施例3为基础,面料纬纱fdy与poy质量比0.9:1时,其余条件不变。

[0091]

对照例3

[0092]

以实施例3为基础,冷堆前处理减量工作液中不加减量促进剂,其余条件不变。

[0093]

对照例4

[0094]

以实施例3为基础,冷堆前处理减量工作液中加入5g/l减量促进剂,其余条件不变。

[0095]

对照例5

[0096]

以实施例3为基础,冷堆前处理工作液中烧碱50g/l,其余条件不变。

[0097]

对照例6

[0098]

以实施例3为基础,冷堆前处理工作液中烧碱20g/l,其余条件不变。

[0099]

对照例7

[0100]

以实施例3为基础,冷堆前处理堆置温度为10℃,其余条件不变。

[0101]

对照例8

[0102]

以实施例3为基础,冷堆前处理堆置温度为40℃,其余条件不变。

[0103]

对照例9

[0104]

以实施例3为基础,省去机缸回缩这一步骤,其余条件不变。

[0105]

对照例10

[0106]

以实施例3为基础,助剂回缩液中36

°bé

液碱用量为1g/l,其余条件不变。

[0107]

对照例11

[0108]

以实施例3为基础,助剂回缩液中36

°bé

液碱的用量为12g/l,其余条件不变。

[0109]

对照例12

[0110]

以实施例3为基础,助剂回缩液中不加入亲水柔软剂,其余条件不变。

[0111]

对照例13

[0112]

以实施例3为基础,助剂回缩液中亲水柔软剂用量14g/l,其余条件不变。

[0113]

对照例14

[0114]

以实施例3为基础,机缸回缩过程中第二次升温温度为95℃,其余条件不变。

[0115]

对照例15

[0116]

以实施例3为基础,机缸回缩过程第二次升温温度为115℃,其余条件不变。

[0117]

对照例16

[0118]

以实施例3为基础,经纬纱均不加捻,其余条件不变。

[0119]

对照例制备的面料性能测试结果见表2。

[0120]

表2对照例制备的面料性能测试结果

[0121]

[0122][0123]

从对照例1中可以看出,面料纬纱fdy与poy质量比0.3:1时,悬垂感增加而缺少飘逸感,面料手感呆板。这是因为纬纱poy含量增加,面料发生较快的剧烈回缩,经纱会发生部分错位重叠,造成面料克重明显增高,悬垂感增加而缺少飘逸感,面料较为死板,此时面料布面条影严重,手感也较差。

[0124]

从对照例2中可以看出,面料纬纱fdy与poy质量比0.9:1时,飘逸感增加而缺悬垂感,面料太过轻飘。这是因为纬纱poy含量较少,尽管经纱之间具有位移的空间,但面料无法进行有效回缩,造成布面细密路严重,产生条影现象;而且面料克重偏小,飘逸感增加而缺悬垂感,面料太过轻飘。

[0125]

从对照例3中可以看出,当冷堆工艺中不加减量促进剂,尽管面料的强力较高,但是后面门幅回缩较为困难,布面条影较为严重,有极光现象,手感偏硬。这是因为没有加入减量促进剂,面料表面刻蚀效果不好,经纬纱长丝之间空隙不足,发生相对移动的能力较小,造成后道门幅回缩阻力加大。但此时涤纶长丝不可避免的会发生局部轻微回缩,从而使长丝一定程度上发生了扭曲,造成面料的反光程度不一样,即面料出现深浅条影的现象,而且手感也较硬偏涩。

[0126]

从对照例4中可以看出,当冷堆前处理工作液中加入5g/l减量促进剂,面料的强力下降明显,面料偏薄手感偏软。这是因为减量促进剂的增加,导致了更多的减量促进剂向面料内部的扩散,加剧了碱剂在面料上的吸附量,使原来面料表面刻蚀的现象被放大而转变成向内部扩散刻蚀,最终破坏了长丝的大分子链结构,造成面料强力的降低。

[0127]

从对照例5中可以看出,当冷堆前处理工作液中烧碱为50g/l时,涤纶长丝表面受到严重刻蚀,这一现象随着涤纶长丝细度的减小而被放大,最终导致面料克重大大减小,甚至出现强力下降的风险,面料太过飘逸。

[0128]

从对照例6中可以看出,当冷堆前处理工作液中烧碱为20g/l时,涤纶长丝表面受刻蚀作用较小,长丝几乎不会发生变化,面料克重几乎保持不变,导致后道无法回缩或回缩

不均匀而产生死皱,面料手感呆板,缺乏飘逸感,圆轨迹法测试的面料抗起毛球性能差。

[0129]

从对照例7中可以看出,当冷堆前处理堆置温度为10℃时,堆置温度较低,面料中涤纶长丝受到及其轻微的刻蚀,各长丝之间仍较为紧密,面料克重不发生变化,进而导致后道回缩困难,面料手感较为呆板;此外圆轨迹d法测试的面料抗起毛起球性能差。

[0130]

从对照例8中可以看出,当冷堆前处理堆置温度为40℃时,堆置温度较高,面料刻蚀不均匀的现象较为严重,造成内外层头尾手感差异较大,尤其是外层面料刻蚀过度,手感太过飘逸而缺少垂顺感,内层面料刻蚀较轻,手感太过垂顺而缺少飘逸感。

[0131]

从对照例9中可以看出,当省去机缸回缩这一步骤,布面条影较为严重,有极光现象,手感板,面料偏薄。这是因为面料经纬向经过减量处理之后,面料中长丝细度较原来变小,长丝之间的空隙变大,发生相对移动的能力变大,在受到外力作用时,长丝能够发生不同程度的扭转,造成面料条影严重。同时,由于面料经纬向受到刻蚀,面料会较原来偏薄。

[0132]

从对照例10中可以看出,降低助剂回缩液中36

°bé

液碱的用量至1g/l,布面条影较为严重,有极光现象,手感板。这可能是因为涤纶长丝上存在较多油剂,这些油剂在长丝表面形成一层油膜,在极弱碱的条件下,这些油膜不容易被除去,当面料在光线作用下,导致面料上长丝的反射不一致,最终造成面料表面出现条影和极光的现象。此外,在回缩处理过程中,poy分子链的剧烈运动,从poy中析出了小分子聚合物,这些小分子聚合物吸附在面料上,当液碱用量过少,小分子聚合物不容易从面料上去除,造成染色后出现色斑。

[0133]

从对照例11中可以看出,助剂回缩液中36

°bé

液碱的用量至12g/l,面料强力下降明显,面料偏薄偏软,无飘逸感,强力明显下降。这是因为长丝中单纤在高温高碱条件下发生了明显的水解,尤其是当高f数时,长丝单纤细度变细,长丝比表面积增大,大大加剧了这一现象的发生。当测试面料抗起毛起球时,马丁代尔法的抗起毛球性能要好于圆轨迹法的。这是因为在马丁代尔的高转数的测试条件下,面料表面即使形成了球,在不断的摩擦条件下,形成的球被从面料上磨脱落,而圆轨迹法转数并不高,在起毛后形成的布面小球,并无法脱落。这与对照例4还是有区别的,对照例4的强力还是相对较高,因此形成的球并无法脱落,在高转数的条件下,单纤只能发生断裂形成纤维末端,不能造成脱落。

[0134]

从对照例12可以看出,助剂回缩液中不加入亲水柔软剂,布面有较多折皱和擦伤印。这主要是由于面料门幅较宽,在经过机缸喷嘴时,由于单位截面积内所要通过的面料的量较窄幅面料大的多,造成面料被机械折叠,从而造成面料褶皱和擦伤印。

[0135]

从对照例13可以看出,助剂回缩液中加入亲水柔软剂14g/l,面料得色偏浅,且偶有色点产生。这是因为柔软剂在起到润滑作用的同时,减少了面料与机械设备的摩擦,更有利于面料通过设备喷嘴,但同时由于柔软剂用量的加大,对分散染料进行了增溶,使其更多的分散于水中,导致面料上的分散染料变少。当在高温染色过程中,这部分染料还有可能发生破乳的现象,造成面料上色差的产生。

[0136]

从对照例14可以看出,当机缸回缩过程中第二次升温温度为95℃时,布面条影较为严重,有极光现象,手感板。这可能是因为温度较低时,面料回缩不均匀,经纱之间间隙不匀,造成面料透光不一致,形成明显条影。

[0137]

从对照例15可以看出,当机缸回缩过程中第二次升温温度为115℃时,布面条影较为严重,有极光现象,手感板。这可能时因为当回缩温度较高时,面料发生过度回缩的现象,造成经向发生挤压错位,形成重叠现象,面料反射发生偏折形成条影;而且由于经向发生不

均匀重叠,造成面料凹凸不平,使面料手感板结。

[0138]

从对照例16中可以看出,面料中经纬纱不加捻,面料的抗起毛起球明显降低,尤其是当采用圆轨迹法测试时,起毛起球下降的更大。这是因为未加捻的长丝各个单丝之间没有抱合,各单丝之间呈松散的状态,故单丝在加工过程中容易受到外部作用力而发生断裂,面料在使用过程中或做起毛起球测试时容易发生起球的现象,这一现象在用圆轨迹d法测试时更加明显。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1