一种织物的聚酰亚胺深染色方法

1.本发明属于织物染色技术领域,具体涉及一种织物的聚酰亚胺深染色方法。

背景技术:

2.聚酰亚胺是种有酰亚胺结构的高性能的材料,可分为假热塑型,热塑型和热固型,是一种极具使用空间的高性能材料。上世纪初期,聚酰亚胺出世,其后在20世纪六七十年代,对于聚酰亚胺纤维,正常都是采用两步法制备聚酰亚胺,例如杜邦公司,然因为起初发展水平及其纤维研制、制备的种种困难,聚酰亚胺并未能实现产业化,仅仅只是在科研室里展开,而且所制出的聚酰亚胺纤维的模量、强力都不大。

3.聚酰亚胺(pi)纤维分子主要是由酰亚胺环等构成,其环中的氧碳双键连接,引发了与芳香环的共轭效应,致使主链键、氢键产生较大作用力,并且又由于其为刚性链分子结构,这些因素都使聚酰亚胺纤维具有高强度高模量的特点,此外,其特殊的分子结构也赐与聚酰亚胺纤维卓越的防辐射、抗氧化、耐酸碱腐蚀,良好的机械性能、绝缘性以及阻燃性等。

4.目前,聚酰亚胺的染色仅仅只能通过用其他染料对其本身的金黄色进行覆盖,才能实现其他色彩,且颜色十分单一。这一缺陷使得聚酰亚胺纤维原本拥有的其他纤维所无法相比的优良性能,以及本可在行业中的良好的应用受到了极大的限制。

5.怎样将聚酰亚胺纤维自身的金黄色覆盖掉是聚酰亚胺纤维染色性能研究这一课题所需要攻克的难题。聚酰亚胺分子是由大量的酰亚胺苯环和五元环结构以及其他的结构组成,其中五元环较为稳定,然而苯环的结构却极容易在脱色处理过程中被破坏掉,因而导致聚酰亚胺纤维的不少物理性能、化学性能遭到不同程度的破坏,并且使纤维所具有的很多优良性能受到不同程度的破坏,这样即使染料能够成功上染聚酰亚胺织物,最终也是得不偿失,无法织成具有良好性能的织物、无法在行业得到良好的应用。

技术实现要素:

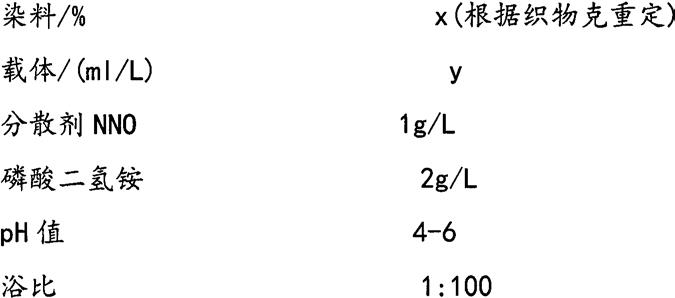

6.作为本发明其中一个方面,本发明提供一种织物的聚酰亚胺深染色方法,其由以下步骤组成,聚酰亚胺织物在乙醇溶液中超声波漂洗5~15分钟,然后于50~60℃下在烘箱中烘干,之后,用5~20g/l的naoh在75~85℃下对聚酰亚胺织物处理30~40分钟;将织物在3~5%碱性艳兰染料浓度,用2~75ml/l载体进行上染60min,加入0.2~1g/l分散剂nno,0.5~2g/l磷酸二氢铵,ph值为4-6,浴比1∶50~100,120~130℃高温高压上染,保温,降温水洗,还原水洗,烘干。

7.作为本发明所述的织物的聚酰亚胺深染色方法的一种优选方案:所述还原水洗,为用na2co32~4g/l,保险粉1~2g/l,在70~80℃下清洗10~20分钟,还原清洗结束,在经多次清水漂洗,最后将烘箱调至50~60℃放入织物、烘干。

8.作为本发明所述的织物的聚酰亚胺深染色方法的一种优选方案:所述用2~75ml/l载体进行上染60min,其中,所述载体,包括n,n二甲基甲酰胺、甲基异丁基甲醇、cyndye dnk中的一种或几种。

9.作为本发明所述的织物的聚酰亚胺深染色方法的一种优选方案:所述载体,为50ml/l的n,n二甲基甲酰胺。

10.作为本发明所述的织物的聚酰亚胺深染色方法的一种优选方案:所述载体,为n,n二甲基甲酰胺与cyndye dnk按照1∶1复配,所述载体浓度为25ml/l。

11.作为本发明所述的织物的聚酰亚胺深染色方法的一种优选方案:所述载体,为甲基异丁基甲醇∶n,n二甲基甲酰胺按照5∶2配比,所述载体浓度为25ml/l。

12.作为本发明所述的织物的聚酰亚胺深染色方法的一种优选方案:所述载体,为甲基异丁基甲醇、cyndye dnk、n,n二甲基甲酰胺按1∶1∶1配比复配。

13.作为本发明所述的织物的聚酰亚胺深染色方法的一种优选方案:所述还原水洗,浴比为1∶30~50。

14.本发明的有益效果:

15.(1)碱性染料对聚酰亚胺织物的上染色彩较深,尤其是碱性艳兰ob,它可以被覆聚酰亚胺织物原本的金黄色,染成墨绿色,因此在颜色深度上,碱性染料要好于分散阳离子染料;但是在染色均匀度、耐干湿摩擦牢度上,后者明显好要于前者;

16.(2)当染料浓度为5%-7%时,染色均匀度以及色深相对较好,小于5%浓度,染色均匀度好但染色深度较低,大于7%浓度,染色较深但染色均匀度差。

17.(3)在使用碱性艳兰染料时,单独使用n,n二甲基甲酰胺织物染色深度、染色均匀度都好于单独使用甲基异丁基甲醇、cyndye dnk以及三者互相搭配的效果;在使用分散阳离子蓝时,则当n,n二甲基甲酰胺∶甲基异丁基甲醇=2∶5时,染色均匀度及染色深度最好。

18.(4)对于聚酰亚胺染色织物的耐干湿摩擦色牢度,相比之下,后者要好于前者。

19.(5)聚酰亚胺织物在染色结束后应还原清洗,如此不但能够将表面浮色完美清楚,而且能够保证织物的酸碱度呈中性或者弱酸性,从而可以了解到染料是否与织物牢固结合,起初上然后的颜色是否仅仅只是表面浮色,不仅如此,这种清洗方法也大大缩减了之后织物的清洗遍数,不光省水低碳,而且又缩短了染色的工序。

附图说明

20.图1为聚酰亚胺原样(左)和10g/lnaoh处理后的聚酰亚胺(右)。

21.图2为5%碱性艳兰,25ml/l、50ml/l、75ml/l n,n二甲基甲酰胺载体进行上染60min的样品。

22.图3为5%碱性艳兰,25ml/l、50ml/l、75ml/l甲基异丁基甲醇载体进行上染60min的样品。

23.图4为5%碱性艳兰,25ml/l n,n二甲基甲酰胺与cyndye dnk混合载体按1∶1配比进行上染60min的样品。

24.图5为5%碱性艳兰,25ml/l甲基异丁基甲醇与n,n二甲基甲酰胺混合载体按1∶1配比进行上染60min的样品。

25.图6为5%碱性艳兰,25ml/l甲基异丁基甲醇与n,n二甲基甲酰胺混合载体按5∶2配比进行上染60min的样品。

26.图7为1%-7%分散阳离子蓝染料浓度,25ml/l载体按甲基异丁基甲醇∶n,n二甲基甲酰胺=5∶2配比进行上染30、45、60min的样品。

27.图8为5%分散阳离子蓝,25ml/l、50ml/l、75ml/l甲基异丁基甲醇∶n,n二甲基甲酰胺混合载体按5∶2配比进行上染60min的样品。

28.图9为5%碱性艳兰染料浓度,25ml/l甲基异丁基甲醇、cyndye dnk、n,n二甲基甲酰胺混合载体按1∶1∶1配比进行上染的样品。

具体实施方式

29.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

30.实施例1:

31.作为高性能材料,聚酰亚胺具有高模量、优越的防燃耐腐等性能。目前主要应用于航空、安全防护、轨道交通等领域,可制成耐高温过滤材料、防护材料,如消防服、防弹衣物等。然而,pi本身的高结晶度和金黄色,使染料一般很难进入pi分子内部,将其本色覆盖,这对其可染性提出了巨大的挑战,并将其潜在的用途受到限制。因此如果可以进一步推广聚酰亚胺织物的色彩,那么此材料所具备的优异性能将会使它在各个行业迅速发展。

32.对于聚酰亚胺纤维的上染覆盖一直是一个一大难题,因此,为了让聚酰亚胺纤维的染色效果满足广大消费人群的要求,本次课题主要是研究聚酰亚胺在不同环境下上染深色的性能,探讨聚酰亚胺在染色时出现的不同现象,以及造成该种现象的原因。即先在5g/l、10g/l、20g/l的naoh溶液作用下对聚酰亚胺纤维进行碱预处理,再将不同浓度的碱性染料、分散阳离子染料于高温高压染浴中对聚酰亚胺纤维进行染色。且为促进聚酰亚胺纤维分子、染料分子的水解,并有效提高聚酰亚胺纤维染色的深染性和色牢度,本实验还使用到了甲基异丁基甲醇、cyndye dnk、n,n二甲基甲酰胺三种载体以及分散剂nno等染色助剂,并探究了改变载体用量对pi织物上染情况的影响。

33.材料与仪器:

34.布样:国内聚酰亚胺织物(2/1右斜纹,200g/m2,30tex

×

30tex);

35.染料:阳离子蓝x-bl、碱性艳兰ob、分散阳离子蓝sd-gsl、

36.试剂:氢氧化钠、分散剂nno、冰醋酸、磷酸二氢铵、n,n二甲基甲酰胺、cyndye dnk、甲基异丁基甲醇、保险粉、碳酸钠;

37.实验仪器:021dl电子单纱强力机、恒温水浴锅、高温高压染色机、轻便色彩色差计sc-80、预置式色牢度摩擦仪yg571-ii。

38.碱预处理:聚酰亚胺织物在乙醇溶液中超声波漂洗15分钟,然后于60℃下在烘箱中烘干。之后,分别用5g/l、10g/l、20g/l的naoh在85℃下对聚酰亚胺织物处理30分钟。

39.染色:

40.工艺配方:

[0041][0042]

工艺流程:超声波清洗

→

烘干

→

碱预处理

→

制配染浴

→

高温高压上染(130℃)

→

保温

→

降温

→

水洗

→

还原水洗

→

水洗

→

烘干。

[0043]

不同载体上染聚酰亚胺织物:

[0044]

a.n,n二甲基甲酰胺载体

[0045]

在5%碱性艳兰染料浓度,其它参数不变条件下,分别用25ml/l、50ml/l、75ml/l载体进行上染60min。

[0046]

b.甲基异丁基甲醇载体

[0047]

在5%碱性艳兰染料浓度,其它参数不变条件下,分别用25ml/l、50ml/l、75ml/l载体进行上染60min。

[0048]

c.n,n二甲基甲酰胺与cyndye dnk混合载体

[0049]

在5%碱性艳兰染料浓度,其它参数不变条件下,用25ml/l载体按1∶1配比进行上染60min,染色较深。

[0050]

d.甲基异丁基甲醇与n,n二甲基甲酰胺混合载体

[0051]

a.在5%碱性艳兰染料浓度,其它参数不变条件下,用25ml/l载体按1∶1配比进行上染60min。

[0052]

b.在5%碱性艳兰染料浓度,其它参数不变条件下,用25ml/l载体按甲基异丁基甲醇∶n,n二甲基甲酰胺=5∶2配比进行上染60分钟。

[0053]

c.在1%-7%分散阳离子蓝染料浓度,其它参数不变条件下,用25ml/l载体按甲基异丁基甲醇∶n,n二甲基甲酰胺=5∶2配比,将织物染色30、45、60分钟。

[0054]

d.在5%分散阳离子蓝染料浓度,其它参数不变条件下,载体按甲基异丁基甲醇∶n,n二甲基甲酰胺=5∶2配比,分别用25ml/l、50ml/l、75ml/l载体进行上染60min。

[0055]

e.甲基异丁基甲醇、cyndye dnk、n,n二甲基甲酰胺混合载体

[0056]

在5%碱性艳兰染料浓度,其它参数不变条件下,用25ml/l载体按1∶1∶1配比进行上染。

[0057]

还原水洗:

[0058]

用na2co32g/l,保险粉2g/l,在80℃下清洗十分钟,其中浴比为1∶50,还原清洗结束,在经多次清水漂洗,最后将烘箱调至60℃放入织物、烘干。

[0059]

织物染色测试:

[0060]

白度、色差测试:

[0061]

lab色彩模型是以人对于色调的感受为参照,即明亮度(l)和有关颜色的a,b这三个组分。l代表黑和白,也就是亮暗,+代表偏白,-代表偏暗;a代表红和绿,+代表偏红,-代表

偏绿;b代表黄和蓝,+代表偏黄,-代表偏蓝。lch是轻便色彩色差计sc-80另一种关于色差值的表示方法,其中l表示亮度,h表示色相,c为饱和度,也叫彩度。xyz是三种刺激色分别表示红绿蓝三原色。

[0062]

耐干湿摩擦色牢度测试:

[0063]

我国标准规定,耐干摩擦牢度正常情况下需达到3-4级;耐湿摩擦牢度正常情况下需达到3级。其中1级最差,5级最好。

[0064]

纱线强力测试:

[0065]

从聚酰亚胺织物的经纬各抽取若干纱线,测试其经纬向拉伸强力。

[0066]

碱预处理对织物性能影响:碱预处理使聚酰亚胺织物表面粗糙度增加并有明显凹陷,实验表明,聚酰亚胺织物在碱预处理前后都是亲水性的,所以碱预处理对其亲水性是没有特别的影响。因此进行碱预处理的原因主要是碱预处理可以导致聚酰亚胺水解使染料的分子结构中所提供基团与聚酰亚胺的分子中的受体基团结合,以改善织物的表面粗糙度进而实现染色强度的提高。

[0067]

为了消除杂质和纺丝整理的影响,本实验将聚酰亚胺织物在乙醇溶液中超声波漂洗15分钟,然后于60℃下在烘箱中烘干。之后,分别用5g/l、10g/l、20g/l的naoh在85摄氏度下对聚酰亚胺织物处理30分钟,使其发生水解,表面粗糙度增加,有利于改善着色强度。随着naoh用量的增加,染色强度也逐渐增加,布样被染料所染的颜色较暗。但考虑到随naoh浓度的增加,织物的机械性能会逐渐降低,如图1所示,当在10g/lnaoh预处理后,聚酰亚胺纤维的表面破坏略严重,这对其优良的物理机械性能有所损伤。所以最终选用5g/l的naoh进行预处理。此后均以5g/l naoh预处理后织物作为染色布样。

[0068]

织物表观分析:图2从左到右分别是5%碱性艳兰,25ml/l、50ml/l、75ml/l n,n二甲基甲酰胺载体进行上染60min的样品。由图可得:随载体用量的增加,织物颜色先深再浅,最后发现50ml/l效果最佳,且染色均匀度较好。

[0069]

图3从左到右分别是5%碱性艳兰,25ml/l、50ml/l、75ml/l甲基异丁基甲醇载体进行上染60min的样品。由图可得:随载体用量的增加,织物颜色逐渐变深,但染色不均匀。图4是5%碱性艳兰,25ml/l n,n二甲基甲酰胺与cyndye dnk混合载体按1∶1配比进行上染60min的样品。由图可得:该样品染色较深,染色均匀度略有不足。图5是5%碱性艳兰,25ml/l甲基异丁基甲醇与n,n二甲基甲酰胺混合载体按1∶1配比进行上染60min的样品。由图可得:该样品染色较深,染色均匀度较好。图6是5%碱性艳兰,25ml/l甲基异丁基甲醇与n,n二甲基甲酰胺混合载体按5∶2配比进行上染60min的样品。由图可得:该样品染色较深,但染色均匀度较差。图7是1%-7%分散阳离子蓝染料浓度,25ml/l载体按甲基异丁基甲醇∶n,n二甲基甲酰胺=5∶2配比进行上染30、45、60min的样品。由图可得:染色时间越长,得色越深,且染色均匀度较好。图8从左到右分别是5%分散阳离子蓝,25ml/l、50ml/l、75ml/l甲基异丁基甲醇∶n,n二甲基甲酰胺混合载体按5∶2配比进行上染60min。由图可得:染色深度逐渐增大,但区别不明显;染色较为均匀。图9是5%碱性艳兰染料浓度,25ml/l甲基异丁基甲醇、cyndye dnk、n,n二甲基甲酰胺混合载体按1∶1∶1配比进行上染。由图可得:该样品染色较深,但染色均匀度较差。

[0070]

织物白度、色差、耐干湿摩擦色牢度分析:表1为分散阳离子蓝1%-7%,分散剂nno 1%,磷酸二氢铵2%,乙酸调节ph至4-5,n,n二甲基甲酰胺∶甲基异丁基甲醇=2∶5,载体用

量25ml/l,分别上染30min,45min,60min分钟的织物的白度、色差及耐干湿摩擦牢度。

[0071]

表1不同浓度、时间织物的染色相关数值

[0072][0073]

由表1可得,在染料分散阳离子蓝浓度不变条件下,随染色时间的延长,l和a值逐渐变小,即织物的颜色逐渐变为暗绿色,b的值先减少后上升,即织物的颜色先变蓝色再逐渐偏黄;除染色30min时,染料浓度1%时l值较大,织物较亮,其他布样,染色时间一定,随染料浓度提高,织物明度差距不大,且a值先大后小,即织物的颜色随浓度上升先偏红再偏绿。此实验中,聚酰亚胺具有良好的耐干湿摩擦牢度。

[0074]

表2为分散阳离子蓝5%,分散剂nno 1%,磷酸二氢铵2%,乙酸调节ph至4-5,n,n二甲基甲酰胺∶甲基异丁基甲醇=2∶5,载体用量分别为25ml/l、50ml/l、75ml/l上染60min的织物的白度、色差及耐干湿摩擦牢度。

[0075]

表2不同载体用量织物的染色相关数值

[0076][0077]

[0078]

由表2可得,随着载体用量的逐渐增加,l、b的值逐渐减小,说明织物的颜色逐渐偏蓝且变深暗;织物的上染颜色也随之加深。且织物具有良好的耐干湿摩擦牢度。

[0079]

表3为碱性艳兰5%,分散剂nno1%,磷酸二氢铵2%,乙酸调节ph至4-5,cyndye dnk、n,n二甲基甲酰胺:甲基异丁基甲醇按一定配比相互混合,载体用量25ml/l上染60min的织物的白度、色差及耐干湿摩擦牢度。其中,1#以n,n二甲基甲酰胺为载体;2#以甲基异丁基甲醇为载体;3#以n,n二甲基甲酰胺、甲基异丁基甲醇以2∶5的配比为载体;4#是n,n二甲基甲酰胺、甲基异丁基甲醇以1∶1的配比为载体;5#是n,n二甲基甲酰胺、cyndye dnk以1∶1的配比为载体;6#是n,n二甲基甲酰胺、甲基异丁基甲醇、cyndye dnk以1∶1∶1的配比为载体。

[0080]

表3不同载体配比织物的染色相关数值

[0081][0082]

由表3可得,再这六组试样中,1#织物最暗、颜色相对偏红黄色,且耐干湿摩擦牢度较差;2#织物较亮、颜色相对偏蓝绿色,耐干摩擦牢度差;3#织物较亮、颜色相对偏绿偏蓝,耐干湿摩擦牢度略差;4#织物较暗、颜色相对偏红,耐干湿摩擦牢度略差;5#织物较暗、颜色相对偏红,耐干湿摩擦牢度略差;6#织物最亮、颜色偏黄绿色,耐干湿摩擦牢度较差。根据几种载体的的互相混合使用情况,使用n,n二甲基甲酰胺后织物染色深度、染色均匀度都好于其他样品,但织物的耐干湿摩擦牢度较差。因此在此条件不变情况下,继续改变载体用量进行探讨。

[0083]

表4为碱性艳兰5%,分散剂nno 1%,磷酸二氢铵2%,乙酸调节ph至4-5,n,n二甲基甲酰胺载体用量分别为50ml/l、75ml/l上染60min的织物的白度、色差及耐干湿摩擦牢度。

[0084]

表4不同载体用量织物的染色相关数值

[0085][0086]

由表4可得随载体用量的不断增加,l、a、b的值均是先上升再下降,即织物在载体用量50ml/l时颜色最暗、偏蓝绿色,染色均匀度较好,但染色均匀度,耐干湿摩擦牢度,耐水洗牢度较差。

[0087]

表5为碱性艳兰5%,分散剂nno 1%,磷酸二氢铵2%,乙酸调节ph至4-5,甲基异丁基甲醇载体用量分别为25ml/l、50ml/l、75ml/l上染60min的织物的白度、色差及耐摩擦牢度。

[0088]

表5不同载体用量织物的染色相关数值

[0089][0090][0091]

由表5可得,随载体用量的不断提高,l、a、b的值均呈下降趋势,即织物逐渐偏暗绿,但染色均匀度,耐干湿摩擦牢度、耐水洗牢度较差。

[0092]

还原水洗

[0093]

为了能将被染料上染后的聚酰亚胺织物表面的低聚型残留物以及织物表面浮色充分去除,并尽可能的提高染色牢度等,本实验于染色后对织物进行还原清洗。其中所需试剂主要是保险粉以及碳酸钠,保险粉价格低廉、且清洗织物的效果很好,因此广泛较为应用常用于类似分散染料等染料在染色结束后织物的还原清洗。除此,本实验中聚酰亚胺是在ph为4-6的条件下进行上染的,但此方案的还原清洗方法则为碱性条件,所以,需要漂洗、中和。

[0094]

原纱线拉伸性能测试

[0095]

表6经向纱线强力测试

[0096][0097]

表7纬向纱线强力测试

[0098][0099][0100]

由表6、7可得,经纱的拉伸性能稍好于纬纱,但总体相差不大。

[0101]

综上,本发明取得如下技术效果:

[0102]

(1)碱性染料对聚酰亚胺织物的上染色彩较深,尤其是碱性艳兰ob,它可以被覆聚

酰亚胺织物原本的金黄色,染成墨绿色,因此在颜色深度上,碱性染料要好于分散阳离子染料;但是在染色均匀度、耐干湿摩擦牢度上,后者明显好要于前者;

[0103]

(2)当染料浓度为5%-7%时,染色均匀度以及色深相对较好,小于5%浓度,染色均匀度好但染色深度较低,大于7%浓度,染色较深但染色均匀度差。

[0104]

(3)在使用碱性艳兰染料时,单独使用n,n二甲基甲酰胺织物染色深度、染色均匀度都好于单独使用甲基异丁基甲醇、cyndye dnk以及三者互相搭配的效果;在使用分散阳离子蓝时,则当n,n二甲基甲酰胺∶甲基异丁基甲醇=2∶5时,染色均匀度及染色深度最好。

[0105]

(4)对于聚酰亚胺染色织物的耐干湿摩擦色牢度,相比之下,后者要好于前者。

[0106]

(5)聚酰亚胺织物在染色结束后应还原清洗,如此不但能够将表面浮色完美清楚,而且能够保证织物的酸碱度呈中性或者弱酸性,从而可以了解到染料是否与织物牢固结合,起初上然后的颜色是否仅仅只是表面浮色,不仅如此,这种清洗方法也大大缩减了之后织物的清洗遍数,不光省水低碳,而且又缩短了染色的工序。

[0107]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1