一种拉幅定型机的制作方法

1.本技术涉及面料定型技术领域,尤其涉及一种拉幅定型机。

背景技术:

2.拉幅是面料生产中的一个工序,目的是使拉伸后的面料纤维获得应力松弛,有利于提高纤维的结晶度和各种性能的稳定性,降低其沸水收缩率。方法是使纤维在受热的条件下持续一定时间,使构成纤维的大分子获得足够的活动能量,调整其链段所取的“位置”,使纤维结构所具的能量趋于最低。拉幅定型机是完成以上工序的一种设备,拉幅后面料的有效宽度一般称之为幅宽。

3.目前,比较常用的方法是人工对面料进行拉幅,而人工拉幅时需要工作人员站在面料的两侧,同时向靠近自己的方向拉动面料,此种拉幅方式容易出现定型后的面料幅宽不一致的情况。

技术实现要素:

4.为了便于控制拉幅后面料的幅宽,本技术提供一种拉幅定型机。

5.本技术提供的一种拉幅定型机,采用如下的技术方案:一种拉幅定型机,包括操作台和拉幅组件,拉幅组件沿操作台的长度方向对称设置有两个,拉幅组件包括双向丝杆、限位杆、支撑座和滑座,限位杆和双向丝杆均沿操作台的宽度方向延伸设置,限位杆与双向丝杆平行,支撑座在限位杆的两端均有设置,双向丝杆的一端连接有驱动电机,滑座在限位杆上穿设有两个,两个滑座与限位杆长度方向的中心间距相等,滑座远离限位杆的一端与双向丝杆螺接,双向丝杆的一端为正螺纹另一端为反螺纹,正螺纹和反螺纹分别与对应的滑座配合,滑座上连接有用于夹持面料的夹持组件。

6.通过采用上述技术方案,驱动电机驱动双向丝杆转动,能够带动双向丝杆两端的滑座移动,因双向丝杆上的正螺纹和反螺纹分别与对应的滑座配合,从而使滑座能够向相互靠近或远离的方向移动,便于将面料夹持在夹持组件上后进行拉幅;因两个滑座距离限位杆长度方向的中心一致,使得夹持组件带动面料两端移动的距离一致,进而便于控制拉幅后面料的幅宽。

7.本技术在一较佳示例中可以进一步配置为:夹持组件包括针板和设于针板上的刺针,针板上铰接有橡胶垫。

8.通过采用上述技术方案,针板上刺针的设置便于将面料穿过后固定,橡胶垫铰接在针板上,便于固定住面料后将橡胶垫翻转,使橡胶垫穿设于刺针上,在一定程度上提高了夹持组件对面料的夹持效果。

9.本技术在一较佳示例中可以进一步配置为:操作台上设有滑杆,滑杆位于两个拉幅组件之间,滑杆的端部与拉幅组件的滑座连接,夹持组件沿滑杆的长度方向分布有多个。

10.通过采用上述技术方案,滑杆的设置使得两个拉幅组件之间的夹持组件在同一直线上,从而便于滑座移动时多个夹持组件同时对面料进行拉幅,一定程度上提高了面料的

拉幅效果。

11.本技术在一较佳示例中可以进一步配置为:操作台上设有与滑杆平行的连接杆,每个夹持组件上的橡胶垫均穿设于连接杆上。

12.通过采用上述技术方案,连接杆与滑杆平行,从而便于通过连接杆同时翻转多个橡胶垫。

13.本技术在一较佳示例中可以进一步配置为:连接杆上设有握柄,握柄位于连接杆的两端之间。

14.通过采用上述技术方案,连接杆两端之间的握柄便于转动连接杆时握持,从而便于控制连接杆的转动。

15.本技术在一较佳示例中可以进一步配置为:限位杆上套设有压簧,压簧位于滑座与支撑座之间。

16.通过采用上述技术方案,压簧的设置能够起到缓冲的效果,从而减小滑座移动过程中与支撑座发生碰撞导致损坏的可能。

17.本技术在一较佳示例中可以进一步配置为:操作台上设有支撑杆,支撑杆位于两个拉幅组件之间,支撑杆的端部与限位杆长度方向的中点连接。

18.通过采用上述技术方案,支撑杆与限位杆长度方向的中点连接,能够减小对滑座移动的影响,支撑杆的设置便于对面料起到支撑作用。

19.本技术在一较佳示例中可以进一步配置为:支撑杆与限位杆之间增设有支撑块。

20.通过采用上述技术方案,支撑块的设置能够为两个滑座之间提供一定的缓冲,减小了滑座相互靠近时发生碰撞导致损坏的可能。

21.综上所述,本技术包括以下有益技术效果:

22.双向丝杆的设置,能够通过正螺纹和反螺纹与对应的滑座配合,使得滑座能够同时向相互靠近或远离的方向移动,从而便于通过夹持组件对面料进行拉幅;

23.因两个滑座与限位杆长度方向中点的距离相同,使得两个滑座相互靠近或远离时移动的距离相同,进而便于控制拉幅后面料的幅宽;

24.夹持组件上的刺针便于将面料穿过后固定,配合橡胶垫的设置能够提高对面料的夹紧程度,从而在一定程度上提高了对面料的拉幅效果。

附图说明

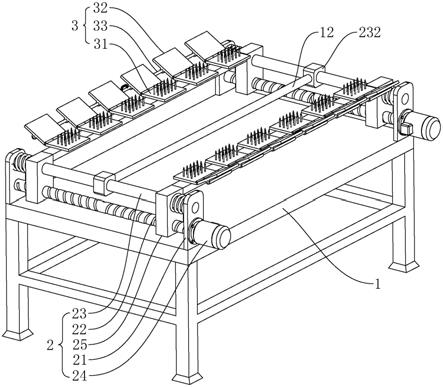

25.图1是本技术实施例的整体结构示意图;

26.图2是图1中的a处的放大示意图;

27.图3是图1中的b处的放大示意图。

28.附图标记:1、操作台;11、滑杆;12、支撑杆;2、拉幅组件;21、支撑座;22、双向丝杆;23、限位杆;231、压簧;232、支撑块;24、驱动电机;25、滑座;3、夹持组件;31、针板;311、刺针;32、橡胶垫;33、连接杆;331、握柄。

具体实施方式

29.以下结合附图1

‑

3对本技术作进一步详细说明。

30.本技术实施例公开了一种拉幅定型机,如图1所示,一种拉幅定型机,包括操作台1

和设于操作台1上的两个拉幅组件2,两个拉幅组件2相对设置,一个拉幅组件2位于操作台1长度方向的一端,另一个拉幅组件2位于操作台1长度方向的另一端。

31.如图1、2所示,拉幅组件2包括双向丝杆22、限位杆23、两个支撑座21和两个滑座25,两个支撑座21沿操作台1的宽度方向相对设置,双向丝杆22设于两个支撑座21之间,限位杆23设于两个支撑座21之间,双向丝杆22与限位杆23平行,双向丝杆22的一端连接有驱动电机24。

32.限位杆23上设有支撑块232,支撑块232位于限位杆23长度方向的中点,两个滑座25穿设于限位杆23上,两个滑座25位于支撑块232的两侧,两个滑座25与支撑块232的间距相等,滑座25上远离限位杆23的一端与双向丝杆22螺接。

33.双向丝杆22的一端为正螺纹另一端为反螺纹,正螺纹和反螺纹分别与对应的滑座25配合,从而当驱动电机24驱动双向丝杆22转动时,滑座25在限位杆23的配合下,能够在支撑座21与支撑块232之间移动;因双向丝杆22的正螺纹和反螺纹,使得两个滑座25能够向相互靠近或远离的方向移动。

34.滑座25与支撑座21之间的压簧231套设在限位杆23上,从而当滑座25向靠近支撑座21方向移动时,压簧231能够提供一定的缓冲,减小滑座25与支撑座21发生碰撞导致损坏的可能。

35.两个拉幅组件2之间设置有支撑杆12,支撑杆12的端部与支撑块232连接,支撑杆12在拉幅操作时能够将面料的中部撑起,从而便于拉幅,限位杆23上的支撑块232能够起到缓冲和限位的效果,减小了两个滑座25移动过程中发生碰撞的可能。

36.如图1、3所示,两个拉幅组件2之间还设有与支撑杆12平行的滑杆11,滑杆11在支撑杆12的两侧均有设置,滑杆11的端部与滑座25连接,滑杆11上设有用于夹持面料的夹持组件3,夹持组件3沿滑杆11的长度方向分布有六个;六个夹持组件3能够同时对面料进行夹持,一定程度上提升了对面料的拉幅效果,因两个滑座25与支撑块232的间距相等,使得支撑杆12两侧的夹持组件3移动的距离相同,从而便于控制拉幅后面料的幅宽。

37.夹持组件3包括针板31、设于针板31上的刺针311和与针板31铰接的橡胶垫32,针板31位于滑杆11上,刺针311向远离滑杆11的方向延伸设置,从而便于将面料穿设在刺针311上,橡胶垫32的设置便于转动后穿设于刺针311上,从而实现对面料的夹持固定效果,减小了拉幅过程中面料滑脱的可能,一定程度上提升了对面料的拉幅效果。

38.两个滑座25之间还设有与滑杆11平行的连接杆33,连接杆33穿设于六个橡胶垫32上远离刺针311的一端,从而便于同时转动橡胶垫32,连接杆33的中部还设有供转动时握持的握柄331,从而便于通过连接杆33同时翻转橡胶垫32。

39.本技术实施例的实施原理为:使用时,先将待拉幅的面料搭设在两个拉幅组件2之间,将面料的两侧分别夹持在夹持组件3上,启动驱动电机24,使滑座25向远离支撑块232的方向移动,从而带动支撑杆12两侧的夹持组件3同时对面料进行拉幅。因支撑块232两侧的滑座25始终与支撑块232的间距相等,使得夹持组件3带动面料两侧移动的距离相等,从而便于控制拉幅后面料的幅宽。

40.综上所述,本技术具有:便于控制拉幅后面料的幅宽的优点。

41.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1