一种信克装置及具有该信克装置的机头的制作方法

1.本技术涉及针织技术领域,具体涉及一种信克装置及具有该信克装置的机头。

背景技术:

2.电脑横机是一种双针板舌针纬编织织机,信克装置是电脑横机的一个重要部件。电脑横机具有排针板,在排针板上设置有织针,织针进行针织工作。排针板一般还设置有沉降片,沉降片具有下压部及抬升部。在进行编织时,信克装置用于抬起沉降片的抬升部以驱使沉降片转动,进而使得沉降片的下压部将线圈向下压。目前的信克装置对于沉降片的调节幅度受限较大,在对不同断裂强度的织线进行下压时,其下压幅度的调节能力较差,进而导致对不同断裂强度织线的编织效果不好。

3.针对上述中的相关技术,发明人认为目前的电脑横机针织过程中存在有沉降片对不同断裂强度的线下压调节能力较差的缺陷。

技术实现要素:

4.为了提高沉降片对不同断裂强度的织线的下压调节能力,本技术提供一种信克装置及具有该信克装置的机头。

5.本技术提供的一种信克装置及具有该信克装置的机头采用如下的技术方案:

6.一种信克装置,包括安装组件及滑动组件,所述安装组件包括安装板,所述滑动组件包括升降块,所述升降块设置有抬升槽,所述抬升槽用于容置沉降片的抬升部,所述安装板设置有调位槽,所述调位槽包括第一水平槽段及第一倾斜槽段,所述第一水平槽段与所述第一倾斜槽段交替设置,所述第一水平槽段的高度位置依次降低,所述第一水平槽段至少设置有三个,所述升降块固定连接有调位件,所述调位件具有圆形的调位部,所述调位部与所述调位槽滑动配合;所述第一水平槽段的槽宽等于所述调位部的直径,且所述第一倾斜槽段的槽宽也等于所述调位部的直径。

7.通过采用上述技术方案,调位件与调位槽滑动配合,对于断裂强度较小的织线,将调位件移动至位置较低的第一水平槽段中,以此减少织线受到沉降片过大的压力而损伤断裂的情况,对于断裂强度较大的织线;将调位件移动至位置较高的第一水平槽段中,提高沉降片对织线的下压幅度,由此对于不同断裂强度的织线,调位件可根据其断裂强度调整到不同的第一水平槽段中,以此使得织线处于较好的编织状态;

8.此外,当调位件切换高度差较大的第一水平槽段时,多段式的第一倾斜槽段能够产生较好的缓冲作用,使得调位件在高度调节时的动作更加平稳,进而使得沉降块对沉降片的调节动作更加平缓,减少沉降片的下压部的冲量。并且,通过多段调节的方式,使得沉降片能够具有更大幅度的转动,沉降片的下压部能够将线圈压得更低,对织物产生较大的下压作用力,由此起到较好的底辅助作用,对于一些特定的花型,沉降片对织物的下压作用力能够取代起底装置。

9.可选的,相邻的所述第一水平槽段与所述第一倾斜槽段之间设置有第一圆弧槽

段;所述第一圆弧槽段具有第一内弧壁及第一外弧壁;所述第一内弧壁的直径小于所述第一水平槽段的槽宽,所述第一外弧壁的半径小于或等于所述第一水平槽段的槽宽。

10.通过采用上述技术方案,调位部在调位槽中移动以调整升降块的位置,在调位部的移动过程中,第一圆弧槽段使得调位部从第一水平槽段进入第一倾斜槽段时,或者调位槽从第一倾斜槽段进入第一水平槽段时受到较好的过渡作用,由此使得调位部的移动动作更加平缓,升降块的位置调节动作效果更加平缓稳定;第一外弧壁的半径小于或等于第一水平槽段的槽宽,调位部通过第一圆弧槽段时不易受到阻碍,保障调位部在第一圆弧槽段的移动顺畅;第一内弧壁的直径小于第一水平槽段的槽宽,即控制第一圆弧槽段所占用的空间,使得第一水平槽段与第一倾斜槽段的设置空间稳定。

11.可选的,所述第一内弧壁的直径等于所述第一水平槽段槽宽的1/3,所述第一外弧壁的直径等于所述第一水平槽段的槽宽。

12.通过采用上述技术方案,第一外弧壁的直径等于第一水平槽段的槽宽,同时第一内弧壁的直径等于第一水平槽段槽宽的1/3,此时调位部在圆弧槽段的移动动作顺畅程度且稳定性均较高。

13.可选的,位置由低到高的所述第一倾斜槽段的长度逐个减小。

14.通过采用上述技术方案,位置由低到高的所述第一倾斜槽段的长度逐个减小,即较低位置的第一倾斜槽段长度较大,这使得较低位置的第一倾斜槽段所连通的两个第一水平槽段的高度差较大,在信克装置开始对沉降片进行推动时,调位部较快地到达一个较高的位置,信克装置对沉降片的初始推动效果明显;而较高位置的第一倾斜槽段长度较小,这使得较高位置的第一倾斜槽段锁连通的两个第一水平槽段的高度差较小,在信克装置调整对沉降片的推动幅度时,调整效果较为平稳。

15.可选的,所述第一内弧壁的弧度与所述第一外弧壁的弧度相等,位置最高的所述第一倾斜槽段的长度为0。

16.通过采用上述技术方案,位置最高的第一倾斜槽段的长度为0,此时,相邻的两个第一水平槽段通过两个第一圆弧槽段过渡,这使得位置最高的第一水平槽段与位置第二高的第一水平槽段的高度差最小,调位部在位置最高的第一水平槽段和位置第二高的第一水平槽段两者之间切换时,信克装置对织线的下压调节最平缓;第一内弧壁的弧度与第一外弧壁的弧度相等,使得相邻的两个第一圆弧槽段能够形成中心对称,此时相邻两个第一圆弧槽段达到更加平稳的过渡效果。

17.可选的,所述调位槽还包括第二水平槽段及第二倾斜槽段,所述第二水平槽段的高度位置依次升高,位置最低的第一水平槽段与位置最低的第二水平槽段相连通。

18.通过采用上述技术方案,调位槽包括第二水平槽段,即调位槽具有更多的水平槽段,一方面增加了调位件可选择的移动方向,另一方面增加了水平槽段的可设置高度的余地,进而增加调位件可选择的位置高度,提高了信克装置的设计灵活性和使用灵活性。

19.可选的,所述滑动组件包括水平滑板,所述安装板设置有水平滑槽,所述水平滑板固定连接有水平滑件,所述水平滑件与所述水平滑槽滑动配合;所述水平滑板设置有竖直滑槽,所述竖直滑槽与所述调位槽数量相等且位置一一对应,所述升降块固定连接有竖直滑件,所述竖直滑件与所述竖直滑槽滑动配合,所述调位件固定于所述竖直滑件。

20.通过采用上述技术方案,水平滑件固定于水平滑板并与水平滑槽滑动配合,由此

使得水平滑板与安装板滑动连接。竖直滑件固定于升降块并与竖直滑槽滑动配合,由此使得升降块与水平滑板竖直滑动配合,水平滑板在水平方向上滑动的同时,调位部在调位槽内产生滑动,进而使得竖直滑件在竖直滑槽中滑动,即通过水平滑板与安装板的相对运动而使得升降块产生竖直滑动,能够对多个升降块同时达到升降控制效果。

21.可选的,所述水平滑件包括依次连接的间隔部、水平滑动部及平滑限位部,所述水平滑动部与所述水平滑槽滑动配合,所述间隔部贴合于所述安装板朝向所述水平滑板的侧面,所述平滑限位部贴合于所述安装板背向所述水平滑板的侧面;所述竖直滑件包括竖直滑动部及竖滑限位部,所述竖直滑动部固定于所述升降块,所述竖直滑动部与所述竖直滑槽滑动配合,所述竖滑限位部贴合于所述水平滑板。

22.通过采用上述技术方案,间隔部与平滑限位部对安装板产生夹持动作,使得水平滑件与水平滑槽的滑动配合效果稳定,同时,竖滑限位部与升降块对水平滑板产生夹持动作,使得竖直滑件于竖直滑槽的滑动配合效果稳定。

23.可选的,所述水平滑板固定设置有导向组件,所述导向组件与所述升降块数量相等且位置一一对应,所述导向组件包括两个导向块,所述升降块位于对应位置的两个所述导向块之间,两个所述导向块的间距等于所述升降块的长度;所述导向块还连接有导向片,所述升降块开设有用于与所述导向片滑动配合的导向槽。

24.通过采用上述技术方案,两个导向块在升降块两侧对升降块进行导向限位,使得升降块的竖直移动动作更加稳定,同时,导向片与导向槽滑动配合,升降块的移动稳定性。

25.一种机头,包括机头本体及上述信克装置,所述水平滑板固定连接有驱动件,所述机头本体上固定设置有驱动电机,所述驱动电机的转轴固定连接有齿轮,所述驱动件具有齿条部,所述齿轮与所述齿条部啮合。

26.通过采用上述技术方案,由驱动电机驱使齿轮转动,齿轮与齿条部的啮合使得齿条移动,进而带动水平滑板滑动,达到较好的移动控制效果。

27.综上所述,本技术的信克装置包括以下至少一种有益技术效果:

28.1.对于断裂强度较小的织线,将调位件移动至位置较低的第一水平槽段中,以此减少织线受到沉降片过大的压力而损伤断裂的情况,对于断裂强度较大的织线;将调位件移动至位置较高的第一水平槽段中,提高沉降片对织线的下压幅度,由此对于不同断裂强度的织线,调位件可分别位于不同的水平槽段中,以使得织线处于较好的编织状态;

29.2.此外,当调位件切换高度差较大的第一水平槽段时,多段式的第一倾斜槽段能够产生较好的缓冲作用,使得调位件在高度调节时的动作更加平稳,减少沉降片的下压冲量,使得沉降块对线圈的下压过程更加平缓;

30.3.通过多段调节的方式,使得沉降片能够具有更大幅度的转动,沉降片的下压部能够将线圈压得更低,对织物产生较大的下压作用力,由此起到较好的底辅助作用,对于一些特定的花型 ,沉降片对织物的下压作用力能够取代起底装置。

附图说明

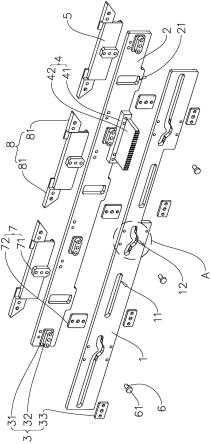

31.图1是本技术实施例1的正面三维视图。

32.图2是本技术实施例1的背面三维视图。

33.图3是本技术实施例1的爆炸结构视图。

34.图4是图3中a部分的放大图。

35.图5是本技术实施例1中导向组件对升降块作用的局部结构视图。

36.图6是本技术实施例2中安装板的平面结构视图。

37.图7是本技术实施例1中机头的整体视图。

38.附图标记说明:1、安装板;11、水平滑槽;12、调位槽;121、第一水平槽段;122、第一倾斜槽段;123、第一圆弧槽段;124、第二水平槽段;125、第二倾斜槽段;126、第二圆弧槽段;2、水平滑板;21、竖直滑槽;3、水平滑件;31、间隔部;32、水平滑动部;33、平滑限位部;4、驱动件;41、固定部;42、齿条部;5、升降块;51、抬升槽;511、上抬槽段;512、平抬槽段;52、导向槽;6、调位件;61、调位部;7、竖直滑件;71、竖直滑动部;72、竖滑限位部;8、导向组件;81、导向块;811、导向片;9、安装角板;91、第一连接部;92、第二连接部。

具体实施方式

39.以下结合附图1-7对本技术作进一步详细说明。

40.实施例1

41.一种信克装置,参照图1和图2,包括安装组件,安装组件包括安装板1,安装板1上设置有滑动组件,滑动组件包括水平滑板2及升降块5,水平滑板2固定连接有水平滑件3,水平滑板2通过水平滑件3水平滑动连接于安装板1;升降块5固定连接有竖直滑件7,升降块5通过竖直滑件7竖直滑动连接于水平滑板2。

42.参照图3,安装板1设置有水平滑槽11,水平滑槽11与水平滑件3滑动配合,具体的,水平滑件3包括间隔部31、水平滑动部32及平滑限位部33,间隔部31贴合于水平滑板2,水平滑动部32贴合于间隔部31,且水平滑动部32位于水平滑槽11内并与水平滑槽11滑动配合。水平滑动部32的厚度与安装板1的厚度相等,平滑限位部33紧贴于水平滑动部32,且平滑限位部33贴合于安装板1,间隔部31、水平滑动部32及平滑限位部33通过螺钉一同固定于水平滑板2,间隔部31与平滑限位部33的宽度均大于水平滑槽11的宽度,由此使得间隔部31与平滑限位部33对安装板1形成夹持状态以将水平滑动部32限位于水平滑槽11内,使得水平滑件3与水平滑槽11的滑动配合稳定。

43.继续参照图3,水平滑板2设置有竖直滑槽21,竖直滑槽21与竖直滑件7滑动配合,具体的,竖直滑件7包括竖直滑动部71及竖滑限位部72,竖直滑动部71一体固定于升降块5,竖直滑动部71位于竖直滑槽21内并与竖直滑槽21滑动配合。竖直滑动部71的厚度与升降块5的厚度相等,竖滑限位部72紧贴于升降块5,且竖滑限位部72贴合于水平滑板2,竖滑限位部72通过螺钉固定于竖直滑动部71。竖滑限位部72与升降块5对水平滑板2形成夹持状态以将竖直滑动部71限位于竖直滑槽21内,使得竖直滑件7与竖直滑槽21的滑动配合稳定。需要注意的是,竖滑限位部72的厚度要等于或小于间隔部31的厚度。

44.参照图3和图4,安装板1还设置有调位槽12,调位槽12与升降块5的数量相等且位置一一对应设置。每个竖直滑件7固定连接有调位件6,调位件6的一端固定于竖直滑动部71,且调位部61的另一端具有调位部61,调位部61插入调位槽12内并与调位槽12滑动配合。调位槽12包括第一水平槽段121、第一倾斜槽段122及第一圆弧槽段123,第一水平槽段121与第一倾斜槽段122交替设置,第一水平槽段121至少设置有三个。第一水平槽段121的位置高度逐个降低。相邻的两个第一倾斜槽段122中,位于上方的第一倾斜槽段122的长度要小

于位于下方的第一倾斜槽段122的长度。一般的,第一倾斜槽段122的数量比第一水平槽段121的数量少一个,第一圆弧槽段123的数量比第一倾斜槽段122与第一水平槽段121数量总和少一个。每相邻的两个第一水平槽段121之间设置一个第一倾斜槽段122,每相邻的第一水平槽段121与第一倾斜槽段122之间设置一个第一圆弧槽段123。第一倾斜槽段122的长度与相邻两个第一水平槽段121的高度差成正比,特别的,当相邻两个第一水平槽段121的高度差最小时,第一倾斜槽段122的长度为0,此时,相邻的两个第一水平槽段121通过两个第一圆弧槽段123过渡。本实施例中,位于最上方的第一倾斜槽段122的长度优选为0,以此使得位置最高的第一水平槽段121与位置第二高的第一水平槽段121的高度差最小,此时信克装置对织线的压力调节最小,即对织线的下压调节最平缓。

45.第一水平槽段121的槽宽与第一倾斜槽段122的槽宽相等并等于调位部61的直径。第一圆弧槽段123具有第一内弧壁及第一外弧壁,第一外弧壁的半径小于或等于第一水平槽段121的槽宽,以此保障调位部61能够经过第一圆弧槽段123,同时,第一内弧壁的直径优选小于第一水平槽段121的槽宽,以此减少第一圆弧槽段123所占用的空间,保障第一水平槽段121与第一倾斜槽段122具有足够的设置空间。本实施例中,第一水平槽段121设置有三个,第一倾斜槽段122设置有两个,第一圆弧槽段123设置有四个,调位部61的直径为6mm,第一水平槽段121与第一倾斜槽段122的直径也为6mm,第一内弧壁的直径为2mm,第一外弧壁的直径为6mm,第一内弧壁与第一外弧壁的弧度相等且均为32

°

。两个第一倾斜槽段122其中,位置较高的第一倾斜槽段122的长度小于位置较低的第一倾斜槽段122的长度。进一步的,在本实施例中,调位槽12还包括三个第二水平槽段124、两个第二倾斜槽段125及四个第二圆弧槽段126,三个第二水平槽段124的位置高度逐个升高,并且,三个第二水平槽段124的位置高度与三个第一水平槽段121的位置高度一一对应。两个第二倾斜槽段125中,位于上方的第二倾斜槽段125的长度小于位于下方的第二倾斜槽段125的长度,且两个第二倾斜槽段125与两个第一倾斜槽段122的位置高度一一对应,位置高度对应的第二倾斜槽段125与第一倾斜槽段122的长度相等,相邻的第二水平槽段124与第二倾斜槽段125之间设置有一个第二圆弧槽段126。为了提高安装板1的板面利用率,本实施例中将部分调位槽12与水平滑槽11连通设置。

46.在其他实施例中,第一水平槽段121的数量可以根据机头上具体的系统设置而进行设置,调位部61的直径以及第一水平槽段121的槽宽可以根据安装板1的尺寸而进行合理设置。

47.参照图5,升降块5上设置有抬升槽51,抬升槽51用于容置沉降片的抬升部。抬升槽51包括两个上抬槽段511及一个平抬槽段512,两个上抬槽段511位于平抬槽段512的两侧,上抬槽段511的底壁由靠近平抬槽段512的一侧向远离平抬槽段512的一侧逐渐降低。水平滑板2上还固定设置有导向组件8,导向组件8与升降块5数量相等且位置一一对应,导向组件8包括两个导向块81,两个导向块81分别位于对应位置的升降块5的两侧,两个导向块81的间距等于升降块5的长度以对升降块5进行水平限位。同一导向组件8的两个导向块81相靠近的一侧还有导向片811,升降块5对应导向片811的位置开设有导向槽52,导向片811与对应位置的导向槽52滑动配合。导向槽52连通于上抬槽段511,导向片811的底边与平抬槽段512的底壁的夹角小于10度,其具体可以为5度或0度等。当调位件6位于最高的水平槽段中时,导向片811底边与平抬槽段512底壁的最小间距等于或大于平抬槽段512的宽度。

48.另一方面,本实施例公开一种机头,参照图3和图7,包括机头本体以及上述信克装置,安装板1背向水平滑板2的侧面设置有安装角板9,安装角板9包括第一连接部91及第二连接部92,第一连接部91通过螺钉固定于安装板1,第一连接部91与安装板1之间优选设置有垫块,垫块与第一连接部91同时通过螺钉固定于安装板1。第二连接部92通过螺钉固定于机头本体。机头本体上固定设置驱动电机(图中未示出),水平滑板2固定连接有驱动件4,驱动电机驱使驱动件4移动,进而带动水平滑板2移动。驱动件4包括固定部41及齿条部42,固定部41通过螺钉固定于水平滑板2,驱动电机的转轴同轴固定有齿轮,齿轮与齿条部42啮合。

49.本实施例中所提到的尺寸相等为机械设计上的基本尺寸相等,在此基础之上可以设置尺寸公差,例如,第一水平槽段121的槽宽与调位部61的直径相等,是指第一水平槽段121槽宽的基本尺寸与调位部61直径的基本尺寸相等,第一水平槽段121的槽宽可以在该基本尺寸的基础上设置上偏差,调位部61的直径可以在该基本尺寸的基础上设置下偏差,以使得调位部61与第一水平槽段121的滑动配合稳定。

50.实施例2

51.实施例2与实施例1的不同之处在于:参照图6,任一第二水平槽段124与任一第一水平槽段121之间均具有高度差。相比实施例1,本实施例中调位部61在第二水平槽段124内与调位部61在第一水平槽段121内对升降块5的位置调节不同,使得信克装置对沉降片具有更多调节幅度选择。

52.本技术实施例一种信克装置及具有该信克装置的机头的实施原理为:调位件6与调位槽12配合以使得升降块5移动,对于断裂强度较小的织线,将调位件6移动至位置较低的水平槽段中,以此减少织线受到沉降片过大的压力而损伤断裂的情况,对于断裂强度较大的织线;将调位件6移动至位置较高的水平槽段中,提高沉降片对织线的下压幅度,由此对于不同断裂强度的织线,调位件6可分别位于不同的水平槽段中,以使得织线处于较好的编织状态;此外,当调位件6切换高度差较大的水平槽段时,多段式的倾斜槽段能够产生较好的缓冲作用,使得调位件6在高度调节时的动作更加平稳,进而使得沉降块对沉降片的调节动作更加平缓,减少沉降片的下压部的冲量。并且,通过多段调节的方式,使得沉降片能够设置更大幅度的转动,沉降片的下压部能够将线圈压得更低,对织物产生较大的下压作用力,由此起到较好的起底辅助作用,对于一些特定的花型,沉降片对织物的下压作用力能够取代起底装置。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1