生物基尼龙56织物分散染料染色方法与流程

1.本发明属于纺织品印染技术领域,具体涉及生物基尼龙56织物分散染料染色方法。

背景技术:

2.目前,全球尼龙织物多采用间歇式染缸酸性染料染色加工,而后显色水洗、定型。酸性染料成本高,技术界一直在研究如何用分散染料来进行尼龙面料的染色,但收效甚微,到目前为止,没有办法来做大货生产。虽然关于“涤纶织物连续热熔染色技术”的专利很多,但关于生物基尼龙织物分散染料染色的研究却很少。

技术实现要素:

3.针对现有技术存在的上述不足,本发明的目的在于提供一种生物基尼龙56织物分散染料染色方法。

4.为实现以上目的,本发明采用如下技术方案:生物基尼龙56织物分散染料染色方法,包括以下步骤:1)生物基尼龙56织物在前处理练白工序中,采用稳定剂处理;或者采用高稳定性生物基尼龙纤维制成的织物;2)分散染料高温高压染色:包括上染工艺和还原清洗工艺上染工艺:将待染色的生物基尼龙56织物浸入染液中,染色浴比为1:2~50,所述染液包括:分散染料0.1~10% owf,分散剂0.1~5g/l;用醋酸或柠檬酸调节ph至5~7,再加入ph稳定剂,用量为0~2g/l;优选的,上染工艺中,以1~3℃/min的速度升温至70~140℃,保温20~70min;再以1~3℃/min的速度降温至50℃。

5.进一步优选的,升温至80~130℃,保温30~70min。

6.优选的,所述染液包括:分散染料0.1~8%owf,分散剂0.5~1.5g/l。

7.优选的,ph稳定剂用量为0~1g/l。

8.还原清洗工艺:将染色后的生物基尼龙56织物浸入清洗液,还原清洗浴比为1:10~60;面料取出后清水洗净,烘干;所述还原清洗液包括酸性还原剂0.1~20g/l,醋酸0.1~10g/l,脂肪醇聚氧乙烯醚0.1~10g/l,甘油0.1~10g/l,碳酸二甲酯0.1~10g/l,溶剂为水。

9.优选的,所述还原清洗工艺,加热至50~100℃,搅拌下保温20~50min。

10.进一步优选的,所述还原清洗工艺,加热至60~80℃,搅拌下保温25~35min。

11.优选的,所述还原清洗浴比为1:20~40。

12.优选的,所述还原清洗液包括:酸性还原剂1~10g/l,醋酸0.1~2g/l,脂肪醇聚氧乙烯醚0.1~5g/l,甘油0.1~5g/l,碳酸二甲酯0.1~5g/l,溶剂为水。

13.进一步地,所述步骤2)还可以采用分散染料热熔染色:包括上染、预烘和热熔固色定型三个步骤:

ⅰ

)上染:分散染料通过热熔染色机将分散染料均匀上色到生物基尼龙练白布上:当面料克重150克/平方米以上时,均匀轧车轧染,染液轧余率50~80%;当面料克重小于150克/平方米时,涂染,将分散染料通过网纹辊转移到胶辊上,再由胶辊均匀地将分散染料涂敷在生物基尼龙面料上。

14.进一步地,所述均匀轧车轧染和涂染均在室温下进行,染液中:分散染料0.1~30% owf;分散剂0.1~5g/l;用醋酸或柠檬酸等调节ph至5~7,再加入ph稳定剂,用量为0~2g/l;抗泳移剂(海藻酸钠)1.0~6%(相对于染液的质量百分数);上染车速10

‑‑

100m/min。

15.优选的,所述染液轧余率50~70%。

16.优选的,染液中:分散染料15~30%owf;分散剂0.5~1.5g/l;用醋酸或柠檬酸等调节ph至5~7,再加入ph稳定剂,用量为0~1g/l;抗泳移剂(海藻酸钠)2~5%;上染车速30-80m/min。

[0017]ⅱ)预烘:面料上色以后,经过红外线烘干,烘干温度50~150℃。

[0018]

优选的,烘干温度为70~120℃。

[0019]ⅲ)热熔固色定型:面料预烘以后,经过蒸化固色定型一体机,将染料固色和面料定型,温度150~235℃,时间1-10分钟。

[0020]

优选的,染料固色和面料定型温度为170~215℃,时间1~5分钟。

[0021]

本发明中需要采用稳定剂处理的生物基尼龙56织物,是指现有能够市购的纯生物基尼龙织物,还包括尼龙56与其它纺织材料混纺或交织面料如:尼龙56与涤纶混纺或交织,尼龙56与尼龙6或尼龙66混纺或交织,尼龙56与腈纶混纺或交织,尼龙56与真丝混纺或交织,尼龙56与羊毛或羊绒混纺或交织,尼龙56与棉(麻、粘胶长丝或粘胶短纤)混纺或交织,等等。

[0022]

所述的高稳定性生物基尼龙纤维制成的织物,其中的高稳定性生物基尼龙纤维是指发明人采用特定方法制成的纤维。

[0023]

具体地:本发明所述高稳定性生物基尼龙纤维,原料包括高稳定性生物基聚酰胺56,所述高稳定性生物基聚酰胺56相对粘度为2.2~3.6,端氨基含量为30~65meq/kg,tio2(二氧化钛)含量为纤维重量的0%~2.0%。

[0024]

所述高稳定性生物基聚酰胺56的制备,包括如下步骤:1)在氮气保护下,将化学计量比的戊二胺和二元酸,在室温下的水中反应,制得尼龙56盐溶液;或直接将尼龙56盐和水混合均匀,制得尼龙56盐溶液,所述尼龙56盐溶液质量浓度为40%~70%,ph值为6.0~10.0;2)将0.1~5份受阻酚类抗氧剂和0.1~5份受阻胺光稳定剂按比例加入90~100份尼龙56盐的溶液,搅拌均匀;将尼龙56盐溶液加热至沸点浓缩,浓缩后聚酰胺56盐溶液的浓度为65-95%;3)步骤2)所得浓缩后聚酰胺56盐溶液进入连续聚合的前聚合器,控制反应温度为200~270℃,压力为1.0~3.0mpa,反应时间1~4小时;4)闪蒸,使反应体系压力降至0.0pa,闪蒸温度260~300℃;5)闪蒸后得到的熔体进入后聚合器,控制温度为260~300℃,压力为0.0pa~-0.1mpa,后聚合滞留时间为20分钟~60分钟,得到尼龙56聚合物终聚熔体;如果要添加消光剂,可以在上述步骤1)~5)中的任一步骤中加入配置好的tio2与

水的悬浮液;6)将步骤5)得到的熔体拉条切粒,得到聚酰胺56切片。

[0025]

将生物基聚酰胺56切片进行干燥后,纺丝即得高稳定性生物基尼龙纤维,进而纺织得到高稳定性生物基尼龙纤维制成的织物。本领域技术人员能够了解,如何进行纺丝和纺织。

[0026]

与现有技术相比,本发明具有以下有益效果:(1)本发明生物基尼龙56织物分散染料染色方法,特别是连续热熔染色方法,所方法制得的尼龙织物印花正品率高、上色率好、色牢度高,质量好,能耗低,基本上没有废水排放;(2)本发明上染中采用的染液中,ph稳定剂用作缓冲剂,使染液在温度较高时仍然有一个稳定的ph值,分散剂可以起到防止色花的作用;(3)所述分散染料高温高压染色,上染工艺完成后进行还原清洗工艺,酸性还原剂和醋酸协同作用,将织物表面的染料还原成可溶性隐色体,从而便于清洗浮色。脂肪醇聚氧乙烯醚起到渗透、去污作用。甘油和碳酸二甲酯具有对分散染料增溶的作用,从而进一步促进还原清洗进程;还原清洗工艺能够有效去除浮色,解决了由于尼龙纤维色牢度差而导致的面料易沾色,色牢度低的缺点;且所述还原清洗工艺避免使用了传统的保险粉和氢氧化钠溶液,避免了清洗过程中刺激性的气味,减少了酸洗流程,节约了水资源。

[0027]

(4)本发明方法特别适用于特定方法制备的高稳定性生物基尼龙纤维制成的织物,该方法制得的尼龙织物无需采用稳定剂进行处理,印花正品率高、上色率好、色牢度高,质量好。

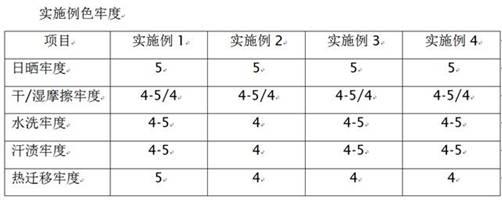

具体实施方式

[0028]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

[0029]

本发明一种尼龙织物热无水印花方法制得的尼龙印花织物,其耐洗色牢度采用iso105-c10:2006《纺织品色牢度试验c10部分:耐皂洗或肥皂和苏打液洗涤色牢度》检测。

[0030]

实施例1生物基尼龙56织物分散染料染色方法,包括以下步骤:1)生物基尼龙56织物在前处理练白工序中,采用稳定剂处理,在热固色过程中对尼龙材料起到保护作用,使得尼龙材料不容易被氧化,从而产生染色质量问题;2)分散染料高温高压染色:包括上染工艺和还原清洗工艺,上染工艺既能使涤纶组分获得较深的染色,又能减小染料对氨纶组分的上染;还原清洗工艺既有效清洗浮色,又避免使用传统的保险粉和烧碱,从而减少了酸性中和的步骤。

[0031]

上染:将待染色的生物基尼龙56织物浸入染液中,染色浴比为1:3,以2~3℃/min的速度升温至115℃,保温60min;再以2~3℃/min的速度降温至50℃;所述染液包括:分散染料8% owf;分散剂1.5g/l;用柠檬酸等调节ph至5~7,再加入ph稳定剂,用量为1g/l;还原清洗:将染色后的生物基尼龙56织物浸入清洗液,还原清洗浴比为1:30;加热

至70℃,搅拌下保温30min;面料取出后清水洗净,烘干;所述还原清洗液包括:酸性还原剂2.5g/l;醋酸1g/l;脂肪醇聚氧乙烯醚2.5g/l;甘油2.5g/l;碳酸二甲酯2.5g/l;溶剂为水。

[0032]

实施例2生物基尼龙56织物分散染料染色方法,包括以下步骤:1)生物基尼龙56织物在前处理练白工序中,采用稳定剂处理,在热固色过程中对尼龙材料起到保护作用,使得尼龙材料不容易被氧化,从而产生染色质量问题;2)分散染料热熔染色:包括上染、预烘和热熔固色定型三个步骤:ⅰ)上染:上染:分散染料通过热熔染色机将分散染料均匀上色到生物基尼龙练白布上:均匀轧车轧染,面料克重150克/平方米,染液轧余率65%;轧染在室温下进行,染液中:分散染料20% owf;分散剂1.5g/l;用醋酸调节ph至5~7,再加入ph稳定剂,用量为1g/l;抗泳移剂(海藻酸钠)3%;上染车速50m/min。

[0033]ⅱ)预烘:重点用于抗染料泳移。面料上色以后,经过红外线烘干,烘干温度90℃。

[0034]ⅲ)热熔固色定型:面料预烘以后,经过蒸化固色定型一体机,将染料固色和面料定型,温度180℃,时间2分钟。固色以后,无需经过水洗,面料就可以得到很好的色牢度。但为了得到柔软的手感,可以采用水或者空气来做进一步手感处理。

[0035]

实施案3生物基尼龙56织物分散染料染色方法,包括以下步骤:1)生物基尼龙56织物在前处理练白工序中,采用稳定剂处理,在热固色过程中对尼龙材料起到保护作用,使得尼龙材料不容易被氧化,从而产生染色质量问题;2)分散染料热熔染色:包括上染、预烘和热熔固色定型三个步骤:ⅰ)上染:分散染料通过涂染机将分散染料均匀上色到生物基尼龙练白布上面料60克/平方米,将分散染料通过网纹辊转移到胶辊上,再由胶辊均匀地将分散染料涂敷在生物基尼龙面料上。涂染在室温下进行,染液中:分散染料30% owf;分散剂1.5g/l;用醋酸调节ph至5~7,再加入ph稳定剂,用量为1g/l;抗泳移剂(海藻酸钠)3%;上染车速60m/min。

[0036]ⅱ)预烘:重点用于抗染料泳移。面料上色以后,经过红外线烘干,烘干温度80℃。

[0037]ⅲ)热熔固色定型:面料预烘以后,经过蒸化固色定型一体机,将染料固色和面料定型,温度180℃,时间2分钟。固色以后,无需经过水洗,面料就可以得到很好的色牢度。但为了得到柔软的手感,可以采用水或者空气来做进一步手感处理。

[0038]

实施例4生物基尼龙56织物分散染料染色方法,包括以下步骤:1)采用高稳定性生物基尼龙纤维制成的织物,具有较好的抗热氧化能力,练白工序中,未采用稳定剂处理;2)分散染料热熔染色:包括上染、预烘和热熔固色定型三个步骤:ⅰ)上染:分散染料通过涂染机将分散染料均匀上色到生物基尼龙练白布上面料60克/平方米,将分散染料通过网纹辊转移到胶辊上,再由胶辊均匀地将分散染料涂敷在生物基尼龙面料上。涂染在室温下进行,染液中:分散染料30% owf;分散剂1.5g/l;用醋酸调节ph至5~7,再加入ph稳定剂,用量为1g/l;抗泳移剂(海藻酸钠)3%;上染车速60m/min。

[0039]ⅱ)预烘:重点用于抗染料泳移。面料上色以后,经过红外线烘干,烘干温度80℃。

[0040]ⅲ)热熔固色定型:面料预烘以后,经过蒸化固色定型一体机,将染料固色和面料

定型,温度180℃,时间2分钟。固色以后,无需经过水洗,面料就可以得到很好的色牢度。但为了得到柔软的手感,可以采用水或者空气来做进一步手感处理。

[0041]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1