一种提花面料织造工艺及其应用的制作方法

1.本发明涉及面料纺织技术领域,具体涉及一种提花面料织造工艺及其应用。

背景技术:

2.提花面料因其图案有层次感、立体感强,深受广大消费者喜爱,高档提花面料可以由涤棉混纺纤维、纯涤纶纤维或纯棉纤维织成,与一般的面料比,强度高、布面质感好、色泽艳丽、易处理加工,但由于一般面料比较厚实,尽管纤维制造商对纤维形态结构作了不断的改进,但很难兼顾透气透湿、吸水速干、抗污渍沾污性和抗静电性,在穿着时易吸附灰尘、加之摩擦产生的静电使衣物紧贴皮肤,使得沾污后去污较难,而且现有的提花面料在长时间使用后会出现大量的折皱,导致提花面料的美观性大幅度下降,限制了提花面料的发展;

3.因此,亟需一种提花面料织造工艺及其应用来解决以上问题。

技术实现要素:

4.为了克服上述的技术问题,本发明的目的在于提供一种提花面料织造工艺及其应用:通过将改性剂、乳化剂混合均匀,得到整理剂,将整理剂加入至去离子水中,配置成整理液,将经纱和纬纱纺织形成带有花纹的面料,得到织造面料,将织造面料浸泡于整理液中,采用二浸二轧的方式进行整理,之后预烘、烘焙、自然冷却,得到提花面料,解决了现有的提花面料耐污性能和抗皱性能不佳的问题。

5.本发明的目的可以通过以下技术方案实现:

6.一种提花面料织造工艺,包括以下步骤:

7.步骤一:按照重量份称取改性剂30-50份、乳化剂15-25份,备用;其中,所述乳化剂为脂肪醇聚氧乙烯醚乳化剂;

8.步骤二:将改性剂、乳化剂混合均匀,得到整理剂;

9.步骤三:将整理剂加入至去离子水中,配置成浓度为20-50g/l的整理液;

10.步骤四:将经纱和纬纱纺织形成带有花纹的面料,得到织造面料;

11.步骤五:将织造面料浸泡于整理液中,采用二浸二轧的方式进行整理,控制轧余率为85-90%,之后在温度为80-85℃的条件下预烘3-5min,之后升温至150-160℃的条件下烘焙2-4min,之后自然冷却,得到提花面料。

12.作为本发明进一步的方案:所述改性剂的制备方法如下:

13.a1:将多聚甲醛、正己烷加入至安装有搅拌器、导气管以及回流冷凝管的三口烧瓶中,通入氮气置换三口烧瓶中的空气20-30min,之后在搅拌速率为300-500r/min的条件下边搅拌边通入异丁烯,之后升温回流反应4-6h,反应结束后将反应产物冷却至室温,将反应产物旋转蒸发去除溶剂,得到中间体1;

14.反应原理如下:

[0015][0016]

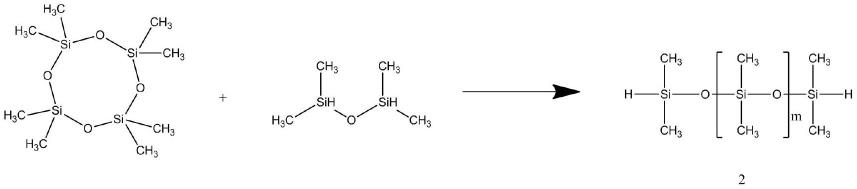

a2:将八甲基环四硅氧烷、四甲基二硅烷以及三氟甲基磺酸加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,在温度为60-70℃,搅拌速率为300-500r/min的条件下搅拌反应8-10h,反应结束后将反应产物冷却至室温,过滤,将滤液用蒸馏水洗涤2-3次,之后静置分层,将有机相用无水硫酸镁干燥,之后减压蒸馏去除低沸物,得到中间体2;

[0017]

反应原理如下:

[0018][0019]

a3:将中间体1、中间体2加入至安装有搅拌器、恒压滴液漏斗以及回流冷凝管的三口烧瓶中,在温度为85-90℃,搅拌速率为300-500r/min的条件下边搅拌边逐滴加入氯铂酸溶液,控制滴加速率为1滴/s,滴加完毕后继续搅拌反应4-5h,反应结束后将反应产物真空抽滤,收集滤液得到中间体3;

[0020]

反应原理如下:

[0021][0022]

a4:将甲苯二异氰酸酯、醋酸丁酯加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,通入氮气保护,在温度为20-30℃,搅拌速率为300-500r/min的条件下搅拌5-15min,之后升温至60-80℃的条件下边搅拌边逐滴加入2,4,6-三(二甲氨

基甲基)苯酚溶液,控制滴加速率为1-2滴/s,滴加完毕后继续搅拌反应6-8h,之后加入苯甲酰氯继续搅拌反应1-1.5h,之后滴加丁醇,控制滴加速率为2-3滴/s,滴加完毕后继续搅拌反应1-1.5h,反应结束后将反应产物冷却至室温,之后旋转蒸发去除溶剂,得到中间体4;

[0023]

反应原理如下:

[0024][0025]

a5:将中间体4加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,通入氮气保护,在温度为50-60℃,搅拌速率为300-500r/min的条件下边搅拌边逐滴加入中间体3,控制滴加速率为1-2滴/s,滴加完毕后加入二月桂酸二丁基锡,之后升温至75-85℃的条件下继续搅拌反应3-4h,得到中间体5;

[0026]

反应原理如下:

[0027][0028]

a6:将己内酰胺加入至中间体5中,在温度为70-75℃,搅拌速率为300-500r/min的条件下搅拌反应3-5h,反应结束后将反应产物冷却至室温,得到改性剂。

[0029]

反应原理如下:

[0030][0031]

作为本发明进一步的方案:步骤a1中的所述多聚甲醛、正己烷的用量比为1.0g:10ml,所述异丁烯的通入速率为200-300ml/min。

[0032]

作为本发明进一步的方案:步骤a2中的所述八甲基环四硅氧烷、四甲基二硅烷以及三氟甲基磺酸的用量比为0.5mol:0.105mol:4-6g。

[0033]

作为本发明进一步的方案:步骤a3中的所述中间体1、中间体2以及氯铂酸溶液的用量比为10g:2.5g:2ml,所述氯铂酸溶液的质量分数为1-2%。

[0034]

作为本发明进一步的方案:步骤a4中的所述甲苯二异氰酸酯、醋酸丁酯、2,4,6-三(二甲氨基甲基)苯酚溶液以及苯甲酰氯的用量比为10g:20g:1-1.5g:0.05-0.07g,所述甲苯二异氰酸酯与丁醇的摩尔比为5-10:1,所述2,4,6-三(二甲氨基甲基)苯酚溶液为2,4,6-三(二甲氨基甲基)苯酚溶解于醋酸丁酯所形成的质量分数为5%的溶液。

[0035]

作为本发明进一步的方案:步骤a5中的所述中间体4、中间体3以及二月桂酸二丁基锡的用量比为0.1mol:0.32-0.35mol:3-7g。

[0036]

作为本发明进一步的方案:步骤a6中的所述己内酰胺:中间体5的摩尔比为3.3-3.5:1。

[0037]

作为本发明进一步的方案:所述的提花面料织造工艺在提花面料织造中的应用。

[0038]

本发明的有益效果如下:

[0039]

本发明的一种提花面料织造工艺及其应用,通过将改性剂、乳化剂混合均匀,得到整理剂,将整理剂加入至去离子水中,配置成整理液,将经纱和纬纱纺织形成带有花纹的面料,得到织造面料,将织造面料浸泡于整理液中,采用二浸二轧的方式进行整理,之后预烘、烘焙、自然冷却,得到提花面料;该提花面料织造工艺中将织造面料放置于整理液中进行整理,从而提升提花面料抗皱性能,从而达到抗皱效果,明显降低了提花面料出现折皱的几率,同时提升提花面料的耐污性能,从而提高了提花面料的美观性;

[0040]

在制备提花面料的过程中也制备了一种改性剂,通过多聚甲醛与异丁烯反应生成中间体1,中间体1上有碳碳双键和羟基,通过八甲基环四硅氧烷与四甲基二硅烷反应生成中间体2,中间体2的端部为氢元素,之后中间体1与中间体2发生硅氢加成反应,从而将羟基引入中间体2的两端,得到中间体3,通过甲苯二异氰酸酯聚合生成中间体4,中间体4上含有大量的异氰酸酯基团,之后中间体4与中间体3聚合反应生成中间体5,进一步提升异氰酸酯基团的数量。之后中间体5与己内酰胺反应,利用己内酰胺将中间体5进行封端,得到改性剂,将织造面料放置于含有改性剂的整理液中进行整理,在焙烘时,改性剂分子链上的被封闭的异氰酸酯基团能得到解封,并恢复其活性,与纤维中的羟基、氨基这些活性基团发生反应,发生共价交联并形成网状结构,从而改善提花面料的抗皱性能,大幅度降低提花面料出现折皱的几率,从而提升其美观性,而且改性剂分子链上含有大量的是si-o-c键和si-c键,有机硅具有柔软性好、光滑平整以及低表面能的特点,赋予了提花面料柔软性好、光滑平整的优点外,还赋予了其优良的耐污性能,使其不易沾染污渍且易于清洗去除污渍。

具体实施方式

[0041]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0042]

实施例1:

[0043]

本实施例为一种改性剂的制备方法,包括如下步骤:

[0044]

a1:将1.0g多聚甲醛、10ml正己烷加入至安装有搅拌器、导气管以及回流冷凝管的

三口烧瓶中,通入氮气置换三口烧瓶中的空气20min,之后在搅拌速率为300r/min的条件下边搅拌边以200ml/min的通入速率通入异丁烯,之后升温回流反应4h,反应结束后将反应产物冷却至室温,将反应产物旋转蒸发去除溶剂,得到中间体1;

[0045]

a2:将0.5mol八甲基环四硅氧烷、0.105mol四甲基二硅烷以及4g三氟甲基磺酸加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,在温度为60℃,搅拌速率为300r/min的条件下搅拌反应8h,反应结束后将反应产物冷却至室温,过滤,将滤液用蒸馏水洗涤2次,之后静置分层,将有机相用无水硫酸镁干燥,之后减压蒸馏去除低沸物,得到中间体2;

[0046]

a3:将10g中间体1、2.5g中间体2加入至安装有搅拌器、恒压滴液漏斗以及回流冷凝管的三口烧瓶中,在温度为85℃,搅拌速率为300r/min的条件下边搅拌边逐滴加入2ml质量分数为1%的氯铂酸溶液,控制滴加速率为1滴/s,滴加完毕后继续搅拌反应4h,反应结束后将反应产物真空抽滤,收集滤液得到中间体3;

[0047]

a4:将10g甲苯二异氰酸酯、20g醋酸丁酯加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,通入氮气保护,在温度为20℃,搅拌速率为300r/min的条件下搅拌5min,之后升温至60℃的条件下边搅拌边逐滴加入1g质量分数为5%的2,4,6-三(二甲氨基甲基)苯酚溶液,控制滴加速率为1滴/s,滴加完毕后继续搅拌反应6h,之后加入0.05g苯甲酰氯继续搅拌反应1h,之后滴加0.43g丁醇,控制滴加速率为2滴/s,滴加完毕后继续搅拌反应1h,反应结束后将反应产物冷却至室温,之后旋转蒸发去除溶剂,得到中间体4;

[0048]

a5:将0.1mol中间体4加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,通入氮气保护,在温度为50℃,搅拌速率为300r/min的条件下边搅拌边逐滴加入0.32mol中间体3,控制滴加速率为1滴/s,滴加完毕后加入3g二月桂酸二丁基锡,之后升温至75℃的条件下继续搅拌反应3h,得到中间体5;

[0049]

a6:将己内酰胺加入至中间体5中,控制己内酰胺:中间体5的摩尔比为3.3:1,在温度为70℃,搅拌速率为300r/min的条件下搅拌反应3h,反应结束后将反应产物冷却至室温,得到改性剂。

[0050]

实施例2:

[0051]

本实施例为一种改性剂的制备方法,包括如下步骤:

[0052]

a1:将1.0g多聚甲醛、10ml正己烷加入至安装有搅拌器、导气管以及回流冷凝管的三口烧瓶中,通入氮气置换三口烧瓶中的空气30min,之后在搅拌速率为500r/min的条件下边搅拌边以300ml/min的通入速率通入异丁烯,之后升温回流反应4h,反应结束后将反应产物冷却至室温,将反应产物旋转蒸发去除溶剂,得到中间体1;

[0053]

a2:将0.5mol八甲基环四硅氧烷、0.105mol四甲基二硅烷以及6g三氟甲基磺酸加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,在温度为70℃,搅拌速率为500r/min的条件下搅拌反应10h,反应结束后将反应产物冷却至室温,过滤,将滤液用蒸馏水洗涤3次,之后静置分层,将有机相用无水硫酸镁干燥,之后减压蒸馏去除低沸物,得到中间体2;

[0054]

a3:将10g中间体1、2.5g中间体2加入至安装有搅拌器、恒压滴液漏斗以及回流冷凝管的三口烧瓶中,在温度为90℃,搅拌速率为500r/min的条件下边搅拌边逐滴加入2ml质

量分数为2%的氯铂酸溶液,控制滴加速率为1滴/s,滴加完毕后继续搅拌反应5h,反应结束后将反应产物真空抽滤,收集滤液得到中间体3;

[0055]

a4:将10g甲苯二异氰酸酯、20g醋酸丁酯加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,通入氮气保护,在温度为30℃,搅拌速率为500r/min的条件下搅拌15min,之后升温至80℃的条件下边搅拌边逐滴加入1.5g质量分数为5%的2,4,6-三(二甲氨基甲基)苯酚溶液,控制滴加速率为2滴/s,滴加完毕后继续搅拌反应8h,之后加入0.07g苯甲酰氯继续搅拌反应1.5h,之后滴加0.85g丁醇,控制滴加速率为3滴/s,滴加完毕后继续搅拌反应1.5h,反应结束后将反应产物冷却至室温,之后旋转蒸发去除溶剂,得到中间体4;

[0056]

a5:将0.1mol中间体4加入至安装有搅拌器、导气管、恒压滴液漏斗以及回流冷凝管的四口烧瓶中,通入氮气保护,在温度为60℃,搅拌速率为500r/min的条件下边搅拌边逐滴加入0.35mol中间体3,控制滴加速率为2滴/s,滴加完毕后加入7g二月桂酸二丁基锡,之后升温至85℃的条件下继续搅拌反应4h,得到中间体5;

[0057]

a6:将己内酰胺加入至中间体5中,控制己内酰胺:中间体5的摩尔比为3.5:1,在温度为75℃,搅拌速率为500r/min的条件下搅拌反应5h,反应结束后将反应产物冷却至室温,得到改性剂。

[0058]

实施例3:

[0059]

本实施例为一种提花面料织造工艺,包括以下步骤:

[0060]

步骤一:按照重量份称取来自于实施例1中的改性剂30份、脂肪醇聚氧乙烯醚乳化剂aeo-915份,备用;

[0061]

步骤二:将改性剂、脂肪醇聚氧乙烯醚乳化剂aeo-9混合均匀,得到整理剂;

[0062]

步骤三:将整理剂加入至去离子水中,配置成浓度为20g/l的整理液;

[0063]

步骤四:将经纱和纬纱纺织形成带有花纹的面料,得到织造面料;

[0064]

步骤五:将织造面料浸泡于整理液中,采用二浸二轧的方式进行整理,控制轧余率为85%,之后在温度为80℃的条件下预烘3min,之后升温至150℃的条件下烘焙2min,之后自然冷却,得到提花面料。

[0065]

实施例4:

[0066]

本实施例为一种提花面料织造工艺,包括以下步骤:

[0067]

步骤一:按照重量份称取来自于实施例2中的改性剂50份、脂肪醇聚氧乙烯醚乳化剂aeo-925份,备用;

[0068]

步骤二:将改性剂、脂肪醇聚氧乙烯醚乳化剂aeo-9混合均匀,得到整理剂;

[0069]

步骤三:将整理剂加入至去离子水中,配置成浓度为50g/l的整理液;

[0070]

步骤四:将经纱和纬纱纺织形成带有花纹的面料,得到织造面料;

[0071]

步骤五:将织造面料浸泡于整理液中,采用二浸二轧的方式进行整理,控制轧余率为90%,之后在温度为85℃的条件下预烘5min,之后升温至160℃的条件下烘焙4min,之后自然冷却,得到提花面料。

[0072]

对比例1:

[0073]

对比例1与实施例4的不同之处在于,不使用改性剂;

[0074]

对比例2:

[0075]

对比例2与实施例4的不同之处在于,使用柠檬酸代替改性剂;

[0076]

对比例3:

[0077]

对比例3与实施例4的不同之处在于,使用乙二醛代替改性剂;

[0078]

将实施例3-4以及对比例1-3中的提花面料进行检测,检测结果如下表所示:

[0079][0080][0081]

参阅上表数据,根据实施例、对比例2以及对比例3与对比例1进行比较,可以得知使用改性剂、柠檬酸以及乙二醛对织造面料进行整理,均能使得到的提花面料具有高的折皱回复角,因此。能够有效提高提花面料的抗皱性能,根据实施例、对比例2以及对比例3之间的比较,可以得知改性剂较柠檬酸以及乙二醛具有更好的改性效果,得到的提花面料的抗皱性能最佳。

[0082]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0083]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1