反面印花面料及其制备方法与流程

1.本发明属于纺织面料领域,尤其涉及一种反面印花面料及其制备方法。

背景技术:

2.随着纺织行业的快速蓬勃发展,给环境带来的污染也日益严重。特别是纺织行业中印染废水的排放量大、污染严重,占纺织工业污水总量的 80%左右,制约了纺织行业的科学发展。数码印花是用数码技术进行的印花,其综合能耗仅相当于传统印花的1/3~1/4。但传统印花大约有30%的染料不能与纤维结合,在水洗时被洗去而产生大量有色污水,而数码喷墨印花的墨水色素粒度细、墨水色浓度高,因此其得色率高。同样深度的花型,数码印花染料用量只有传统印花的40%,而且只有5%的浮色在后道处理时被洗去。产生的污水量仅为传统印花工艺的1/15~1/25。

3.现有的数码印花工艺,印花浆(油墨,或者涂料)的发泡凸出程度太明显、太丰满,反面正穿时凹凸感明显,有时易破裂,退胶,印胶轮廓不清晰;因此,需要提供一种新的印花技术方案来解决上述问题。

技术实现要素:

4.本技术提供了一种反面印花面料及其制备方法,以解决印胶轮廓不清晰的技术问题。

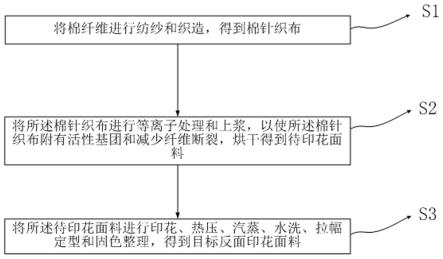

5.第一方面,本技术提供了一种反面印花面料,所述面料包括由棉纤维织造得到的棉针织布,所述棉针织布的纱线包括以下任意一种:纱支 32s/1、纱支60s/2和纱支80s/2;所述棉针织布的30分钟毛效≥12。

6.可选的,所述面料为数码反面印花面料,所述面料的的克重为175-185g/m2。

7.第一方面,本技术提供了第一方面所述反面印花面料的制备方法,所述方法包括以下步骤:将棉纤维进行纺纱和织造,得到棉针织布;将所述棉针织布进行等离子处理和上浆,以使所述棉针织布附有活性基团和减少纤维断裂,烘干得到待印花面料;将所述待印花面料进行印花、热压、汽蒸、水洗、拉幅定型和固色整理,得到目标反面印花面料。

8.可选的,所述等离子体处理参数包括:常压、空气介质、等离子体处理装置的功率为1000~5000w,车速为10m/min,放电区域长1.4m。

9.可选的,所述上浆的浆剂组分包括:纯碱:30g/l、海藻酸钠:500g/l、甘油:50g/l和小麦淀粉:10-25g/l。

10.可选的,所述上浆的条件包括:轧液率:72%;汽蒸温度:102℃;汽蒸时间:5-10 min。

11.可选的,所述水洗的工艺依次为:冷水洗、逆流平洗、温水洗、皂洗、温水洗和冷水

洗;所述皂洗的工艺包括:无泡皂洗剂为3g/l,皂洗温度为85℃,皂洗时间为6min。

12.可选的,所述拉幅定型依次包括:进布、浸、轧制、热风拉幅和烘干落布。

13.可选的,所述轧制的轧余率为90%,所述热风拉幅的温度为155~160℃。

14.可选的,所述固色的固色剂为无醛固色剂,所述固色的条件包括:浴比1∶10,温度55℃,时间30-40 min。

15.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:本技术实施例提供的反面印花面料,以棉纤维为原料,棉针织布的纱线包括以下任意一种:纱支 32s/1、纱支60s/2和纱支80s/2;所述棉针织布的30分钟毛效≥12,使棉针织布具有良好的毛细管效应,同时对油墨的渗透性在一定区间范围内,通过合理设计织造、后整理等工艺获得吸湿速干性能极佳的棉针织布,采用反面数码印花工艺,将花型完全融入面料,达到印花和面料成一体,不会有凸感,同时印花清晰,区别于浮在织物表面的印胶工艺,开发出一种服装外观隐约呈现图案,具有时尚做旧效果的反面印花针织面料。

附图说明

16.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

18.图1为本技术实施例提供的一种所述反面印花面料的制备方法的流程示意图;图2为本技术实施例提供的一种所述反面印花面料的图片。

具体实施方式

19.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

20.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

21.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

22.本技术实施例的技术方案为解决上述技术问题,总体思路如下:根据本发明一种典型的实施方式,提供了一种反面印花面料,所述面料包括由棉纤维织造得到的棉针织布,所述棉针织布的纱线包括以下任意一种:纱支 32s/1、纱支60s/2和纱支80s/2;所述棉针织布的30分钟毛效≥12。

23.本技术实施例中,所述棉针织布的30分钟毛效和反面渗透性如表1所示。

24.表1。

25.在一些实施方式中,所述面料为数码反面印花面料,所述面料的克重为175-185g/m2。

26.控制面料的轻薄程度可以保证印花的效果,包括油墨的渗透性,胶印的清晰度,和印花的美观度。

27.根据本发明又一种典型的实施方式,提供了所述反面印花面料的制备方法,所述方法包括以下步骤:s1.将棉纤维进行纺纱和织造,得到棉针织布;s2.将所述棉针织布进行等离子处理和上浆,以使所述棉针织布富有活性基团和减少纤维断裂,烘干得到待印花面料;s3.将所述待印花面料进行印花、热压、汽蒸、水洗、拉幅定型和固色整理,得到目标反面印花面料。

28.s1中,由于反面印花对织物的要求比较高,织物需疏松轻薄,印花前要脱胶好、出水净,具有较好的毛细管效应,使用以下几组不同纱支规格的纱线,可以得到较好的反面印花面料,达到印花和面料成一体,没有凸感。

[0029] 纱支32s/1 纱支60s/2 纱支80s/2具体纺纱工序包括:开清棉

→

梳棉

→

并条(三道)

→

粗纱

→

细纱

→

络筒开清棉:梳针打手转速为540r/min,综合打手转速为900r/min,棉卷罗拉13r/min。

[0030]

梳棉:刺辊973r/min,锡林360r/min,盖板140.79mm/min,道夫25r/min。

[0031]

并条:头道定量17g/5m,二道定量19g/5m,三道定量14g/5m;细纱的规格为:捻度85.9t/10cm,断裂强力247cn/tex。

[0032]

s1中,织造参数的参数包括:采用大圆机进行面料的织造,具体织造参数如下:机号:18针/25.4mm;筒径:863.6mm;机速:14r/min;路数:8f。

[0033]

s2中,通过织物等离子处理和上浆处理的目的是去除浆料和织物纤维素中所含的蜡状物质、果胶物质、多糖类、有机酸、含氮物质、灰分等杂质,获得良好的吸水性和一定的白度,以利于染整。上浆有助于控制针织布的卷边、散边情况,有利于印染工序的进行。毛效的高低是评价半制品煮练的效果和能否进行染色或印花的重要指标之一。棉布经煮练后质量要求以毛细管效应来衡量,在连续染色或印花中,织物浸轧染液(或印花色浆),只需几秒钟就完成的上染(或印花过程)。为了结合生产实践,工厂采用毛细管效应法即在30min内织物蒸馏水上升高度,一般应达8cm以上。而本技术中使用30分钟毛效≥12的针织棉布,提高

了目标反面印花面料与胶印的渗透均匀性,在不使用表面活性剂或渗透剂的情况下,胶印与棉织物得到适宜的渗透效果,不出现脱胶和脱印的现象。

[0034]

s3中,印花设备可以采用宏华vega3180s,其喷印精度为600

×

600dpi-2pass,后数码印花后,采用热压、汽蒸工艺进行固色,热压时间、汽蒸温度和汽蒸时间对数码印花的着色和清晰度都有着至关重要的作用。热压时间为60s。蒸化工艺:蒸化温度为100~102℃,时间为8~12min,蒸化相对湿度为80%。

[0035]

在一些实施方式中,所述等离子体处理参数包括:常压、空气介质、等离子体处理装置的功率为1000~5000w,车速为10m/min,放电区域长1.4m。

[0036]

具体地,常压等离子体处理可在织物表面形成刻蚀作用,并引入活性基团,提高面料对墨水的吸附性。

[0037]

在一些实施方式中,所述上浆的浆剂组分包括:纯碱:30g/l、海藻酸钠:500g/l、甘油:50g/l和小麦淀粉:10-25g/l。

[0038]

控制上浆的浆剂,可以有效地将印花时油墨的渗透性控制在一定范围,确保面料和油墨的深入性,同时提高印花的清晰度。

[0039]

在一些实施方式中,所述上浆的条件包括:轧液率:72%;汽蒸温度:102℃;汽蒸时间:5-10 min。

[0040]

本技术实施例中,数码印花的墨水和固色时用的碱剂是分离的,固色用的碱剂在预处理时添加到纯棉汗布上。吸湿剂采用甘油,取代传统的尿素,满足环保要求。

[0041]

在一些实施方式中,所述水洗的工艺依次为:冷水洗、逆流平洗、温水洗、皂洗、温水洗和冷水洗;所述皂洗的工艺包括:无泡皂洗剂为3g/l,皂洗温度为85℃,皂洗时间为6min。

[0042]

具体地,水洗结束后进行烘干,120℃连续式烘干3min。与传统印花相比,数码印花精准控制、精确用墨,印花给色量高,大幅度减少水洗工艺。本项目采用无泡皂洗剂,通过分散作用去除浮色,耐硬水、无毒、而且生物降解性好,符合生态要求。水洗工艺为:冷水洗,逆流平洗3min

→

温水洗(45 ℃)

→

皂洗

→

温水洗(45 ℃)

→

冷水洗

→

烘干;皂洗工艺:无泡皂洗剂3g/l,皂洗温度85℃,皂洗时间6min。

[0043]

在一些实施方式中,所述拉幅定型依次包括:进布、浸、轧制、热风拉幅和烘干落布。

[0044]

具体地,拉幅工艺进布

→

一浸一轧(轧余率90%,柔软剂a15 g/l)

→

热风拉幅(155~160 ℃)

→

烘干落布。

[0045]

具体地,纯棉细平布纱线细、较薄,在加工过程中纤维纱线局部易产生位移、门幅大小有变化,需要经过拉幅工序使印花布门幅一致,同时还可以进行柔软整理。

[0046]

在一些实施方式中,所述轧制的轧余率为90%,所述热风拉幅的温度为155~160℃。

[0047]

在一些实施方式中,所述固色的固色剂为无醛固色剂,所述固色的条件包括:浴比1∶10,温度55℃,时间30-40 min。

[0048]

本技术实施例中,得到所述反面印花面料的性能包括:ph为5.5-6,耐水色牢度≥4级,耐酸汗渍色牢度≥3级,耐碱汗渍色牢度≥3级;印花耐干摩擦色牢度度≥4级;印花耐皂洗色牢度度≥4级;耐湿摩擦色牢度度≥4级。

[0049]

下面将结合实施例、对比例及实验数据对本发明的方法进行详细说明。

[0050]

实施例的反面印花面料,所述面料包括由棉纤维织造得到的棉针织布,所述棉针织布的纱线包括以下任意一种:纱支 32s/1、纱支60s/2和纱支80s/2;所述棉针织布的30分钟毛效≥12。所述面料为数码反面印花面料,所述面料的的克重为175-185g/m2。

[0051]

所述反面印花面料的制备方法,所述方法包括以下步骤:将棉纤维进行纺纱和织造,得到棉针织布;将所述棉针织布进行等离子处理和上浆,以使所述棉针织布附有活性基团和减少纤维断裂,烘干得到待印花面料;将所述待印花面料进行印花、热压、汽蒸、水洗、拉幅定型和固色整理,得到目标反面印花面料。

[0052]

所述等离子体处理参数包括:常压、空气介质、等离子体处理装置的功率为1000~5000w,车速为10m/min,放电区域长1.4m。所述上浆的浆剂组分包括:纯碱:30g/l、海藻酸钠:500g/l、甘油:50g/l和小麦淀粉:10-25g/l。所述上浆的条件包括:轧液率:72%;汽蒸温度:102℃;汽蒸时间:5-10 min。所述水洗的工艺依次为:冷水洗、逆流平洗、温水洗、皂洗、温水洗和冷水洗;所述皂洗的工艺包括:无泡皂洗剂为3g/l,皂洗温度为85℃,皂洗时间为6min。所述拉幅定型依次包括:进布、浸、轧制、热风拉幅和烘干落布。所述轧制的轧余率为90%,所述热风拉幅的温度为155~160℃。所述固色的固色剂为无醛固色剂,所述固色的条件包括:浴比1∶10,温度55℃,时间30-40 min。

[0053]

实施例和对比例的原料及具体工艺由表2所示。

项目原料毛效(30min)面料克重g/m2印花情况上浆剂上浆条件实施例1棉纤维12185反面印花按本技术正常添加本技术范围实施例2棉纤维12.5180反面印花按本技术正常添加本技术范围实施例3棉纤维13178反面印花按本技术正常添加本技术范围对比例1棉纤维、涤纶纱12.5142反面印花不添加小麦淀粉轧液率:50%;汽蒸温度:11℃;汽蒸时间:5min对比例2棉纤维111470.0039正常添加轧液率:72%;汽蒸温度:80℃;汽蒸时间:10min对比例3棉纤维、铜氨丝纤维13162正面印花用羧甲基纤维素替代小麦淀粉轧液率:90%;汽蒸温度:102℃;汽蒸时间:8min

[0054]

采用以下测试方法测试本发明浮刀印花的花纹轮廓清晰度,并且测试采用浮刀印法的浆料的渗透率。

[0055]

1、印花花纹轮廓清晰度的测定方法,根据实用性能来看,一般在印花机上印制楔形图案,比较显示在织物上花纹清晰度。用于测量花纹清晰度的楔形图案如图1所示。在印花机上用相同的浆料分别用普通毛巾印法和本发明所述的浮刀印法印制楔形图案,然后立即烘干,计算楔形花纹在织物上获得的实际长度,作为轮廓清晰度的度量。测定印花后的织物上楔形长度与网版上楔形长度之比,即为尖锐性的度量,实施例的尖锐度为98%-99%,对比例组的尖锐度为99.6%以上。

[0056]

2、测定印花渗透性的大小,用印花渗透率表征浆料的渗化程度。采用datacolor850分光光度计分别测定印花织物正反面的k/s值,并且测试印花前白坯布的k/s值,再利用下列公式计算:印花渗透率=(织物反面的k/s值-白布反面k/s值)/(织物正面的k/s值-白布正面k/s值)x100%本发明实施例1、实施例2的浮刀印法与现有技术的普通印花得到的印花渗透性参数见表2。

[0057]

表2。

印花方法织物正面k/s值织物反面k/s值白坯布正面k/s值白坯布反面k/s值渗透率

实施例13.80.0350.00390.00360.008实施例24.20.0380.00410.00390.008实施例34.10.0370.0040.00380.008对比例16.50.680.00420.00410.104对比例26.80.70.00430.00390.102对比例36.90.690.00450.0040.099

[0058]

通过测试结果可以看出,本发明浮刀印花花纹的清晰度高于普通印花技术,浆料的渗透性小于普通印花,所以印花图案更清晰、细腻,手感柔软。

[0059]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0060]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1