梭织醋酸印花的数码印花方法与流程

1.本发明涉及数码印花领域,尤其是涉及一种梭织醋酸印花的数码印花方法。

背景技术:

2.醋酸面料是由醋酸纤维纺织而成的布料,醋酸纤维是以醋酸和纤维素为原料,经过酯化反应制得的人造纤维。

3.醋酸面料的吸湿透气性、回弹性都很好,不起静电和毛球,穿着十分舒适,被广泛用于制作各种高档服装。

4.随着人们对美丽外观的追求,纯色的布料已经无法满足需求,需要在布料上形成各种图案,以满足消费者爱美的需求,其中,印花的方法很多,其中数码印花,是用数码技术进行的印花,印花的效果较好,图案精美,是常用的在布料上生成各种图案的手段之一。

5.化纤面料的数码印花工艺主要以高温分散为主,虽然高温分散工艺较为成熟效果也较好,然而醋酸纤维虽然作为化纤家族的一员,但是醋酸纤维在的耐高温性能相对较弱,传统的高温分散工艺需要在180℃甚至200℃以上才能完全发色,而醋酸面料在180-200℃的高温下,由于耐高温性能相对较弱,会使得分子链受到破坏,从而导致醋酸面料会变硬,影响手感,影响质量,若温度不足,发色效果较差,难以满足对面料外观的需求,因此还有改善空间。

技术实现要素:

6.为了保持较好的发色效果以及较佳的手感,本技术提供一种梭织醋酸印花的数码印花方法。

7.本技术提供的一种梭织醋酸印花的数码印花方法采用如下的技术方案:

8.一种梭织醋酸印花的数码印花方法,至少包括上浆与印花步骤;

9.所述上浆步骤具体包括:将上浆浆料施加在布上;

10.所述上浆浆料包括以下质量分数的组分:

11.增稠剂2-4份;

12.促染剂6-8份;

13.表面活性剂1-2份;

14.水60-70份;

15.所述促染剂为柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚的复配;

16.所述印花步骤具体包括:将高温分散墨水喷印在布上,然后通过120-130℃蒸化35-45min。

17.通过采用上述技术方案,通过采用特殊的促染剂,配合蒸化步骤,使得醋酸面料在120-130℃下蒸化即可完成发色,印花效果较佳,同时由于温度较低,醋酸面料的分子链不易受到破坏,使得醋酸面料不会发硬,可制得得色鲜艳、手感软糯、滑爽的印花醋酸面料。

18.通过采用具体的蒸化温度与蒸化时间配合,保证发色效果,使得醋酸面料十分鲜艳,颜色不会发闷。

19.高温分散墨水,是一种分子小、结构简单、不含可电离的水溶性基团的疏水性染料,其主要是依靠分散剂的分散作用在水溶液中呈分散状态,高温分散墨水相较于中低温分散墨水,印花成品具有更高的耐升华牢度、耐摩擦牢度和耐热牢度,印花过程中用水量少,低能耗、低污染、低排放、高效益,因此被广泛使用。

20.上浆浆料中含有染料固色所需的助剂,通过上浆施加在布上,墨水喷印后,再经过汽蒸,能达到染料与纤维反应并固色,另外上浆还能防止墨水渗化。

21.一般的上浆浆料中含有一些高分子聚合物,在一定条件下,能使染料与纤维反应,染料自身带有颜色,但最终印花后的颜色并非染料自身的颜色,而是与纤维结合后显现出来的颜色,因此,染料与纤维的反应程度决定了染料印花在布料上之后显色的效果。

22.为了利用高温分散墨水的优势,在醋酸面料上开发高温分散墨水工艺是一个具有较高经济价值的方向,但是由于醋酸面料高温发硬的特点,需要克服高温分散墨水需要较高温度才能与纤维反应充分的限制,发明人发现,柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚复配后加入上浆浆料中作为促染剂,在120-130℃下,也能促进染料与纤维反应固色,从而实现了120-130℃下时高温分散墨水在醋酸面料上充分发色的效果,并且保持了醋酸面料柔软的手感,充分利用了高温分散墨水的优势的同时也保持了醋酸面料自身的优势,制得的面料质量较佳,另外,还能使得印花图案在水洗后不易褪色,延迟印花图案色泽鲜艳的持久性。

23.优选的,所述柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚的质量比例为1:3:1:2:3。

24.通过采用上述技术方案,通过柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚以特定比例复配,使得墨水与纤维的粘附稳定性更高,渗透性更强,使得加热反应后,发色效果较佳,且油墨附着在纤维上的牢固性更高,更为耐磨,不易掉色,由于在印染的过程中,油墨已经充分渗透至纤维中,干燥后,墨层不易因为油墨渗透迁移而变薄,使得印花颜色维持稳定,不易出现自然褪色的现象。

25.优选的,包括以下步骤:

26.步骤1),前处理,将布料洗净;

27.步骤2),预定型;

28.步骤3),上浆,将上浆浆料施加在布上;

29.步骤4),印花,将高温分散墨水喷印在布上,然后通过120-130℃蒸化35-45min;

30.步骤5),水洗,清洗掉多余的表面浮色;

31.步骤6),定型烘干;

32.步骤7),砂洗、定型拉幅或定型上油。

33.通过采用上述技术方案,通过前处理,将布料洗净,使得上浆浆料以及高温分散墨水能与纤维直接接触,提高高温分散墨水与醋酸纤维反应的充分程度,减少杂质阻碍,使得发色效果更佳。

34.通过预定型,使得印花图案精度更高,从而提高印花图案的美观度,并且更好地符合消费者的需求。

35.通过水洗,减少染料残留,使得制得的面料质量更佳。

36.通过砂洗,能使面料产生不一样的手感,手感更为丰富,满足不同制品对布料手感的需求。

37.优选的,所述步骤2)中,预定型时,预定型温度为160-180℃。

38.通过采用上述技术方案,通过预定型的温度为160-180℃,使得预定型效果较佳,由于预定型的时间较短,不会导致醋酸面料发硬,仅仅能使得醋酸面料不易随意皱褶,从而保障印花的准确性,提高印花成品的质量。

39.优选的,所述步骤5)中,水洗具体包括:

40.步骤5-1),通过室温水溢流清洗10-12mim;

41.步骤5-2),停止溢流,升温至38-42℃,加入纯碱、保险粉,清洗10-12min,排水;

42.步骤5-3),注入室温水,添加ph优化处理剂进行中和。

43.通过采用上述技术方案,通过加入纯碱与保险粉,能使得面料表面的浮墨更好地清洗干净,通过ph优化处理剂中和,减少纯碱残留在面料上对面料产生慢性腐蚀,提高面料成品的质量。

44.优选的,所述步骤6)中,定型烘干时,烘干温度为130-160℃。

45.通过采用上述技术方案,通过选用130-160℃烘干,烘干效率较高,且不易损伤醋酸面料的分子链,面料不易发硬,较好地保障印花成品的质量。

46.优选的,所述步骤1)中,通过加入新合纤精炼退浆剂、精炼除油剂,将布料在90-130℃下,清洗20-30min。

47.通过采用上述技术方案,通过新合纤精炼退浆剂、精炼除油剂以及特定的清洗工艺配合,使得布料清洗更为干净,减少对染色的影响,使得印花成品色泽更为鲜艳。

48.优选的,所述步骤7)中,砂洗时,加入柔软剂,砂洗15-25min。

49.通过采用上述技术方案,通过加入柔软剂,可提高面料的摩擦牢度和强力,使得面料的质量更佳。

50.优选的,所述步骤7)中,定型拉幅时,温度在130-150℃,车速20-30r/min。

51.通过采用上述技术方案,通过特定的温度与车速配合定型,使得定型效果较佳,门幅更为精确,提高成品质量。

52.综上所述,本技术具有以下有益效果:

53.1、由于本技术通过采用特殊的促染剂,配合蒸化步骤,使得醋酸面料在120-130℃下蒸化即可完成发色,印花效果较佳,同时由于温度较低,醋酸面料的分子链不易受到破坏,使得醋酸面料不会发硬,可制得得色鲜艳、手感软糯、滑爽的印花醋酸面料。

54.2、本技术中优选通过柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚以特定比例复配,使得墨水与纤维的粘附稳定性更高,渗透性更强,使得加热反应后,发色效果较佳,且油墨附着在纤维上的牢固性更高,更为耐磨,不易掉色,由于在印染的过程中,油墨已经充分渗透至纤维中,干燥后,墨层不易因为油墨渗透迁移而变薄,使得印花颜色维持稳定,不易出现自然褪色的现象。

具体实施方式

55.以下结合实施例对本技术作进一步详细说明。

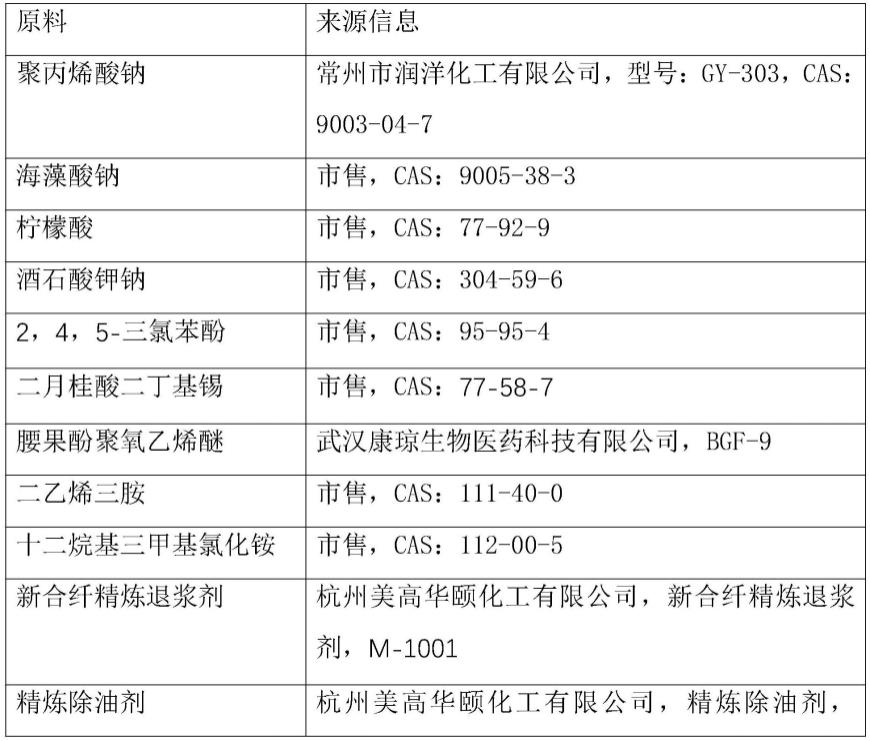

56.以下实施例及对比例中所用原料的来源信息详见表1。

57.表1

[0058][0059][0060]

制备例1-3

[0061]

一种上浆浆料,包括以下组分:

[0062]

增稠剂、促染剂、表面活性剂、水。

[0063]

其中,增稠剂为聚丙烯酸钠、海藻酸钠的复配,聚丙烯酸钠、海藻酸钠的质量比例为1:1。

[0064]

其中,促染剂为柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚

聚氧乙烯醚的复配,柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚的质量比例为1:3:1:2:3。

[0065]

其中,表面活性剂为二乙烯三胺、十二烷基三甲基氯化铵的复配,二乙烯三胺、十二烷基三甲基氯化铵的质量比例为1:4。

[0066]

制备例1-3中,各组分的具体投入量(单位kg)详见表2。

[0067]

表2

[0068][0069][0070]

上浆浆料的制备方法如下:

[0071]

将促染剂、表面活性剂、水混合,转速60r/min,搅拌3min,混合均匀后加入增稠剂,转速40r/min,搅拌2min,获得上浆浆料。

[0072]

对比制备例1

[0073]

一种上浆浆料,与制备例2相比,区别仅在于:

[0074]

促染剂为柠檬酸。

[0075]

对比制备例2

[0076]

一种上浆浆料,与制备例2相比,区别仅在于:

[0077]

促染剂为酒石酸钾钠。

[0078]

对比制备例3

[0079]

一种上浆浆料,与制备例2相比,区别仅在于:

[0080]

促染剂为2,4,5-三氯苯酚。

[0081]

对比制备例4

[0082]

一种上浆浆料,与制备例2相比,区别仅在于:

[0083]

促染剂为二月桂酸二丁基锡。

[0084]

对比制备例5

[0085]

一种上浆浆料,与制备例2相比,区别仅在于:

[0086]

促染剂为腰果酚聚氧乙烯醚。

[0087]

实施例1

[0088]

一种梭织醋酸印花的数码印花方法,包括以下步骤:

[0089]

步骤1),前处理,将布料洗净,具体包括:

[0090]

在清洗机内投入清水,在清水中加入新合纤精炼退浆剂、精炼除油剂,每升清水中加入0.5g新合纤精炼退浆剂以及0.5g精炼除油剂,然后将面料投入清洗机内,在清洗机内90℃清洗30min,取出面料。

[0091]

步骤2),预定型,具体包括:

[0092]

将前处理完的面料运输至定型机上进行预定型,定型机温度160℃,定型机车速35m/min,根据需要还可调节负超喂或正超喂,本实施例中,不进行超喂调节。超喂范围为车速的-2%至20%。

[0093]

步骤3),上浆,将上浆浆料施加在布上,具体包括:

[0094]

水槽中注入清水,然后将上浆浆料投入水槽中,每升清水中投入30g上浆浆料,定型机车速35m/min,定型机温度130℃。

[0095]

步骤4),印花,具体包括:

[0096]

将上浆后的布料运输至打印机,通过打印机将高温分散墨水喷印在布上,高温分散墨水的用量为0.3ml/m2,打印机车速2.57m/min,烘房温度120℃,打印后的布料在烘房烘干,然后将烘干的布料运输至立型蒸罐内,120℃蒸化45min。

[0097]

步骤5),水洗,具体包括:

[0098]

步骤5-1),蒸化完毕的布料,运输到洗布机中,洗布机注满室温清水,启动洗布机进行清洗,同时保持注水,使洗布机中水流溢出,注水速度为1l/min,溢流清洗10min。

[0099]

步骤5-2),停止溢流,排水,然后再次注满清水,并将水温升温至38℃,向清水中投入纯碱、保险粉,每升清水中投入纯碱30g以及保险粉30g,启动清洗机,清洗10min,排水。

[0100]

步骤5-3),再次注满清水,然后向清水中添加ph优化处理剂,每升清水中投入ph优化处理剂1g,启动清洗机,清洗,进行中和,至水达到中性为止。

[0101]

步骤6),定型烘干,具体包括:

[0102]

将清洗完的布料运输到定型机,定型机车速20m/min,定型机烘房的烘干温度130℃,对布料进行定型及烘干。

[0103]

步骤7),砂洗、定型拉幅,具体包括:

[0104]

烘干后的布料,投入砂洗缸内,砂洗缸内投入清水,清水中投入柔软剂,每升清水中投入柔软剂50ml,启动砂洗缸,洗涤15min,然后将砂洗完的布料通过定型机定型拉幅,然后进行成品检验,最后打卷,获得数码印花醋酸面料。

[0105]

本实施例中,上浆浆料采用制备例1的上浆浆料。

[0106]

实施例2

[0107]

一种梭织醋酸印花的数码印花方法,与实施例1相比,区别仅在于:

[0108]

步骤1)中,面料投入清洗机内,在清洗机内130℃清洗20min,取出面料。

[0109]

步骤2)中,将前处理完的面料运输至定型机上进行预定型,定型机温度180℃,定型机车速35m/min。

[0110]

步骤4)中,将烘干的布料运输至立型蒸罐内,130℃蒸化35min。

[0111]

步骤5-1)中,蒸化完毕的布料,运输到洗布机中,洗布机注满室温清水,启动洗布机进行清洗,同时保持注水,使洗布机中水流溢出,注水速度为1l/min,溢流清洗12min。

[0112]

步骤5-2)中,停止溢流,排水,然后再次注满清水,并将水温升温至42℃,向清水中投入纯碱、保险粉,每升清水中投入纯碱30g以及保险粉30g,启动清洗机,清洗12min,排水。

[0113]

步骤6)中,将清洗完的布料运输到定型机,定型机车速30m/min,定型机烘房的烘干温度160℃,对布料进行定型及烘干。

[0114]

步骤7)中,烘干后的布料,投入砂洗缸内,砂洗缸内投入清水,清水中投入柔软剂,每升清水中投入柔软剂50ml,启动砂洗缸,洗涤25min。

[0115]

本实施例中,上浆浆料采用制备例3的上浆浆料。

[0116]

实施例3

[0117]

一种梭织醋酸印花的数码印花方法,与实施例1相比,区别仅在于:

[0118]

步骤4)中,将烘干的布料运输至立型蒸罐内,125℃蒸化30min。

[0119]

本实施例中,上浆浆料采用制备例2的上浆浆料。

[0120]

实施例4

[0121]

一种梭织醋酸印花的数码印花方法,与实施例1相比,区别仅在于:

[0122]

步骤7)中,烘干后的布料通过定型机定型拉幅,然后上油,然后进行成品检验,最后打卷,获得数码印花醋酸面料。

[0123]

对比例1

[0124]

一种梭织醋酸印花的数码印花方法,与实施例3相比,区别仅在于:

[0125]

步骤4)中,将烘干的布料运输至立型蒸罐内,180℃蒸化30min。

[0126]

对比例2

[0127]

一种梭织醋酸印花的数码印花方法,与实施例3相比,区别仅在于:

[0128]

上浆浆料采用对比制备例1的上浆浆料。

[0129]

对比例3

[0130]

一种梭织醋酸印花的数码印花方法,与实施例3相比,区别仅在于:

[0131]

上浆浆料采用对比制备例2的上浆浆料。

[0132]

对比例4

[0133]

一种梭织醋酸印花的数码印花方法,与实施例3相比,区别仅在于:

[0134]

上浆浆料采用对比制备例3的上浆浆料。

[0135]

对比例5

[0136]

一种梭织醋酸印花的数码印花方法,与实施例3相比,区别仅在于:

[0137]

上浆浆料采用对比制备例4的上浆浆料。

[0138]

对比例6

[0139]

一种梭织醋酸印花的数码印花方法,与实施例3相比,区别仅在于:

[0140]

上浆浆料采用对比制备例5的上浆浆料。

[0141]

实验1

[0142]

采用各实施例及对比例的印花方法在醋酸布上打印红色色块,然后通过电脑测配色仪器(型号ci7800),系统:cie lab,光源:d65,视角:10

°

,测试各实施例及对比例的印花色块的k/s值。

[0143]

实验2

[0144]

采用各实施例及对比例的印花方法在醋酸布上打印红色色块,根据gb/t3920-2008《纺织品色牢度试验耐摩擦色牢度》测试实施例及对比例的印花色块的干摩擦色牢度、湿摩擦色牢度。

[0145]

实验3

[0146]

采用各实施例及对比例的印花方法在醋酸布上打印红色色块,根据gb/t3917-2009《纺织品织物撕破性能》第1部分:冲击摆锤法撕破强力的测定,测试各实施例及对比例的撕破强力。

[0147]

实验4

[0148]

采用各实施例及对比例的印花方法在醋酸布上打印红色色块,用手触摸布料,记录手感情况。

[0149]

实验1-4的具体实验数据详见表3。

[0150]

表3

[0151][0152][0153]

根据表3中实施例2与对比例1的数据对比可得,通过采用特殊的上浆浆料,使得在120-130℃的条件下也能达到较好的发色效果,印花色泽鲜艳亮丽,而且在高温下,醋酸布明显出现发硬干涩,由于分子链受损,撕破强力也出现下降,虽然显色效果达到了较好水平,但对布料也产生了伤害,影响了布料的质量。

[0154]

根据表3中实施例2与对比例2-6的数据对比可得,当柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚以特定比例复配后,提升发色的效果较佳,使得印花鲜艳亮丽,美观度更高,而单独采用柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚作为促染剂时,提升发色的效果明显下降,难以达到需求。

[0155]

而且,当柠檬酸、酒石酸钾钠、2,4,5-三氯苯酚、二月桂酸二丁基锡、腰果酚聚氧乙烯醚以特定比例复配后,印花的摩擦色牢度更高,更不易磨损,使得印花的耐久性更好,从而使得产品质量更佳。

[0156]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1