一种疏水性PVDF-GO纳米纤维膜、制备方法及用途

一种疏水性pvdf-go纳米纤维膜、制备方法及用途

技术领域

1.本发明涉及一种疏水性pvdf-go纳米纤维膜、制备方法及用途,属于膜分离技术领域。

背景技术:

2.水资源的短缺和安全问题是21世纪最大的挑战之一。水是地球上对生命来说最珍贵的资源,却越来越稀缺。人口的快速增长,工业化的急速发展以及气候变化等问题对水资源的安全性造成了巨大的压力,进一步恶化了全球水资源危机。据世界卫生组织统计,全球有近9亿人无法获得安全的饮用水,每天有约3900名儿童死于由不安全用水引发的疾病。

3.海水淡化是解决水资源短缺,尤其是饮用水,最常用的方法。为了解决这一挑战,我们迫切需要低成本、低能耗、环保安全的海水淡化技术来获得清洁水资源的持续供应。与传统脱盐技术相比,膜分离脱盐技术具有明显优势:与传统吸附方法相比使用更少的空间;具有优异的分离效率和选择性,可以获得更高的水质;易于维护和连续操作。其中,膜蒸馏(membrane distillation,md)技术,通常在低温、常压下操作,理论截盐率为100%,且膜蒸馏用膜对原料液浓度的灵敏度较低,有望解决海水淡化中盐浓缩物分离的问题。

4.现有技术中,已有采用了静电纺丝的方法制备应用于膜蒸馏过程中的分离膜的技术,例如在非专利文献1-3中,给出了通过静电纺丝的方法制备出膜蒸馏过程用膜的方法。但是,这些方法制备得到的分离膜大多存在着盐截留率不好、通量衰减严重等问题。

5.另外,也有一些技术采用了基于氧化石墨烯(go)的膜蒸馏过程用分离膜的制备,go具有高的热稳定性和导电性,低的透水性、高纵横比和高比表面积,这些性质都使得go成为理想的添加剂,可以促进与主体聚合物更好的相互作用,在制备go的过程中,可以采用高锰酸钾、硫酸等强氧化剂进行合成。氧化作用使氧化石墨烯表面修饰了羟基、环氧和羰基,这些官能团提供了氧化石墨烯薄片之间的静电斥力,从而最大限度地减少了溶液状态下的聚集。此外,这些含氧基团使氧化石墨烯亲极性溶剂,使其易于在丙酮和dmf溶液中进一步超声分散。这也是选择go作为添加剂的原因之一。但是go具有一定的亲水性,导致了其应用于膜蒸馏过程中时存在着分离和渗透性能不好。

6.非专利文献1:张立娟.面向膜蒸馏过程的静电纺丝复合膜制备及其性能研究[d].南昌航空大学.

[0007]

非专利文献2:苏春雷.超疏水静电纺丝纤维膜的制备及膜蒸馏性能研究[d].湘潭大学,2016.

[0008]

非专利文献3:姜钦亮.pvdf静电纺丝纳米纤维疏水膜的制备及其膜蒸馏特性研究[d].南昌大学.

技术实现要素:

[0009]

本发明所要解决的技术问题是:现有技术中通过静电纺丝方法制备得到的分离膜在应用于膜蒸馏的过程中存在的截留率低、通量低的问题,同时也解决了直接采用氧化石

墨烯(go)的分离膜存在的分离性能不高的问题。

[0010]

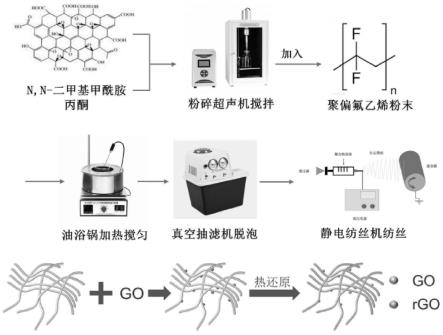

本发明的技术构思是:利用氧化石墨烯(go)在溶剂中分散性较好的特性,首先将较好地分散于有机溶剂中进行静电纺丝法制备出静电纺丝pvdf膜,能够让氧化石墨烯(go)均匀地负载于pvdf纳米纤维膜中;接下来,在成膜之后,进行热还原处理,使得氧化石墨烯在原位生成还原氧化石墨烯(rgo),降低其亲水性,进而提高在膜蒸馏脱盐中的分离性能。

[0011]

一种疏水性pvdf-go纳米纤维膜,包括有静电纺丝法得到的pvdf纳米纤维膜,以及负载于纳米纤维膜表面的还原氧化石墨烯(rgo)纳米粒子。

[0012]

所述的还原氧化石墨烯在pvdf中所占的重量百分比是0.5-5%,优选1-4%。

[0013]

所述的pvdf纳米纤维膜直径20-300nm,优选60-200nm。

[0014]

一种疏水性pvdf-go纳米纤维膜的制备方法,包括如下步骤:

[0015]

将pvdf、氧化石墨烯分散于有机溶剂中,并通过静电纺丝法制膜;

[0016]

将制备得到的膜进行热处理,使氧化石墨烯转化为还原的氧化石墨烯,得到纳米纤维膜。

[0017]

所述的热处理过程温度60-150℃,优选70-140℃,处理时间5-50h,优选12-24h。

[0018]

所述的有机溶剂是极性溶剂,所述的极性溶剂是酮类溶剂、醇类溶剂或者水。

[0019]

所述的静电纺丝法中电压8-20kv,喷丝头与接收板之间距离5-25cm,流量0.5-5ml/h。

[0020]

疏水性pvdf-go纳米纤维膜在膜蒸馏脱盐中的应用。

[0021]

所述的脱盐中的盐浓度范围0.1-10wt%。

[0022]

所述的脱盐中的无机盐选自ia族、iia族、iiib族、viii族、ib族或者iib族中的金属的盐。

[0023]

脱盐过程是直接接触膜蒸馏、空气隙式膜蒸馏、吹扫气膜蒸馏或者真空式膜蒸馏。

[0024]

所述的脱盐过程温度20-60℃。

[0025]

本发明通过将氧化石墨烯与pvdf混合后制备出纺丝溶液,经静电纺丝操作后可以实现将氧化石墨烯均匀地分布在纳米纤维中,由于还原处理后的氧化石墨烯表面以羟基为主的官能团缺失,其在极性溶剂中的分散性能会有所下降,因此通过该方法避免了还原的氧化石墨烯在纺丝液中分散不好的问题。再进一步利用热还原处理,可以实现在静电纺丝膜的表面原位生成还原的氧化石墨烯,其具有更好的疏水性,可以提高膜蒸馏过程中的分离性能;另外,由于还原的氧化石墨烯相比于氧化石墨烯具有更强的导电性,使得在制备纺丝液的过程中得到的纳米纤维膜形态不好,本专利中直接通过氧化石墨烯与pvdf进行混合获得纺丝液,使得制备得到的膜的表面粒子分散和负载效果更好。

附图说明

[0026]

图1是本专利的技术构思示意图;

[0027]

图2是pvdf纯膜的sem表面图(a,c)pvdf在纺丝液中添加量为9wt%的纳米纤维膜(b,d)pvdf在纺丝液中添加量为13.7wt%的纳米纤维膜

[0028]

图3是pvdf-go膜的sem表面图,加入go可以看到在纤维上有突起

[0029]

图4是pvdf-go膜的表面edx面扫表征图,可以看到go在中间分散的较为均匀

[0030]

图5是pvdf-go膜的xps精细谱图,(a)未进行热处理;(b)经过70℃热处理;(c)经过

100℃热处理;(d)经过130℃热处理

[0031]

图6是pvdf-go膜不同热还原时间的性能图,(a)还原时间为12h的性能图;(b)还原时间为24h的性能图;(c)还原时间为36h的性能图

[0032]

图7是不同go添加量条件下的性能对比图,(a)1wt%的pvdf-go膜性能图;(b)2wt%的pvdf-go膜性能图;(c)3wt%的pvdf-go膜性能图;(d)4wt%的pvdf-go膜性能图

[0033]

图8是pvdf-go和pvdf膜长期稳定性测试

[0034]

图9是样品照片

具体实施方式

[0035]

研究采用dmf和丙酮为混合溶剂,利用静电纺丝法制备疏水性pvdf-go纳米纤维膜,考察不同go添加量以及热还原条件对膜性能的影响,以质量分数3.5%的nacl溶液为测试液,进行直接接触式膜蒸馏(dcmd)盐水淡化实验研究。

[0036]

实施例1

[0037]

称取定量的go粉末放入丙酮和dmf的混合溶剂中,经过粉碎超声后加入pvdf粉末,于60℃下持续搅拌至聚合物完全溶解,得到均一稳定的纺丝液,纺丝液经静置脱泡一定时间后备用。将制备好的纺丝液放入到静电纺丝装置中,在开启纺丝机前将无纺布平整的粘贴在收集滚轮上,调节电压至(-3kv,16kv),喷丝头与滚轮的间距为15cm,体积流量为1.5ml/h,电纺一定时间后得到pvdf纳米纤维膜。将制备好的纳米纤维膜置于真空干燥箱中,在60℃的条件下真空干燥0.5h后得到性能稳定的复合薄膜。热还原过程是将pvdf-go混合基质膜再次放入已经预热到合适温度的真空干燥箱中,并设置好复合薄膜的还原时间,当到达规定时间后烘箱会自动停止加热,此时将膜取出即可。

[0038]

在上述的制备过程中,还对在不同实验参数下得到的膜分别进行了表征和性能测试,主要的参数有:1、go在pvdf中的占比,分别采用go添加量为1wt%、2wt%、3wt%和4wt%的pvdf-go混合基质膜;2、不同的热还原温度,分别将pvdf-go混合基质膜在70℃、100℃和130℃的温度下还原12、24和36小时,加热过后的膜放置在阴凉干燥处等待后期性能测试。

[0039]

对比例1

[0040]

与实施例1的区别在于:制备纳米纤维膜时,直接将还原的氧化石墨烯分散于pvdf纺丝液中,而不用经过热处理过程。

[0041]

制备纳米纤维膜时,首先将研磨过的go粉末放入烘箱进行70℃、12小时热处理,等待粉末冷却后将还原的氧化石墨烯分散到丙酮和dmf的混合溶剂中,经过粉碎超声后加入pvdf粉末,于60℃下持续搅拌至聚合物完全溶解,得到均一稳定的纺丝液,纺丝液经静置脱泡一定时间后备用,并在静电纺丝机上进行静电纺丝。

[0042]

对比例2

[0043]

与实施例1的区别在于:采用碘化氢还原处理。

[0044]

采用碘化氢还原处理,将碘化氢溶液倒入反应釜中,上面用耐腐蚀的支架隔空将pvdf-go膜架设在碘化氢溶液上,盖上反应釜的盖子后放入烘箱进行70℃、1小时热处理,待反应釜冷却后将pvdf-go膜取出并放置在通风橱下挥发掉残余的碘化氢溶液。

[0045]

xps表征

[0046]

为了了解氧化石墨烯膜进行热还原后含氧官能团的含量变化,对未进行热处理,

以及经过70℃、100℃、130℃热处理的膜的表面进行了x射线光子电子能谱表征,测试膜表面元素的相对含量,如图4所示,主要检测的元素除了聚偏氟乙烯里的c和f以外,还有氧化石墨烯里的o元素。对其进行定量分析,通过对c、o、h元素的原子比例进行计算,得到了未进行热处理,以及经过70℃、100℃、130℃和12小时热处理的膜中的质量含量,一并记录在表1中。

[0047]

表1不同热处理温度的膜原子百分比含量分析表

[0048][0049]

通过观察数据可知,未经还原的go-pvdf膜中的氧原子的含量为1.26%,由于聚偏氟乙烯中不含氧元素,因此这里的氧元素全部来自于氧化石墨烯,之后通过70℃、100℃、130℃和12小时的还原之后发现氧元素降至0.77%、0.76%和0.7%这三个数据和热还原的差距较大而互相间的差距较小,由此说明在70℃时就能较理想的还原氧化石墨烯,使其达到疏水的目的,这与之后的通量实验也相一致,同时实验还表明,用未还原的氧化石墨烯膜进行膜蒸馏分离会发生很快的漏液现象,说明还原是必要的。

[0050]

对xps数据进一步分析,将c峰的能谱图进行分峰处理,表征结果如图5所示go-pvdf混合基质膜表面的官能团主要有c-c(284.8ev)、-ch

2-(286.6ev)、c=o(288.3ev)、-cf

2-(291.3ev)。并对其不同的官能团进行百分比分析,(a)区域中c-c占比为14.57%,-ch

2-的占比为42.93%,经过热还原之后,c-c的占比就明显减少,而-ch

2-和-cf

2-的占比明显增多,如图区域中c-c键的占比为2.13%,-ch

2-和-cf

2-键的占比分别为49.71%和46.19%,同时观察(b)(c)(d)三区域可以发现三张图主要键含量区别不大,说明热还原与否区别很大,但是具体的温度影响不大。

[0051]

膜渗透性能通过实验室自制的dcmd装置测定,先开启冷热两侧的恒温水浴锅,设定好预定温度,将实验前配置好的盐水溶液倒入料液灌中,连接预先放入膜片的膜组件,待冷热两侧水温达到预定温度时开启循环泵,料液泵入膜组件的左侧(膜面),渗出液经冷却系统冷却后于膜组件右侧(有支承层)输出,由循环泵实现膜组件热测与冷测循环。实验开始后,通过膜组件冷热两侧进出口温度计和转子流量计对温度和流速进行微调,待冷热两侧温度和流速稳定后,每隔1min记录1次膜通量和产水电导率的变化。膜蒸馏过程中膜的通量通过记录产水收集瓶的质量差来计算,产水电导率通过电导率仪来测定。膜蒸馏通量j即单位时间下单位膜面积水蒸汽的透过质量。

[0052]

对不同还原温度和还原时间的比较

[0053]

由于go具有一定的亲水性,要通过还原反应使得其变成还原的氧化石墨烯(rgo),在做本节工作之前测试了2wt%的pvdf-go膜是否能进行膜蒸馏,但刚开始测试就很快发生漏液现象,所以说明即使添加少量的go,静电纺丝做构建的疏水形貌也不能正常进行膜蒸馏操作,必须要把go进行热还原,同时热还原的方式可以有多种,同时进行了碘化氢还原,发现还原效果不好,存在着制膜过程中的团聚,同时膜表面还会出现碘化氢残留,因此本节主要进行热还原尝试。

[0054]

首先先对pvdf-go膜在12小时的还原时间里进行70℃、100℃和130℃的热还原,热

还原时均使用同一个烘箱,保证实验变量尽可能的减少,之后再dcmd装置上进行48小时的测试,结果如图6的(a)区域所示,在70℃的还原温度下通量最高,达到了52.8kg

·

m-2

·

h-1

,而截盐率略低,但也可以达到99.985%的一个较高的数值,在100℃的还原温度下通量为45.3kg

·

m-2

·

h-1

,而130℃的通量为42.6kg

·

m-2

·

h-1

在三者中通量最低。之后同样将膜进行24小时的热还原,在装置上进行48小时的测试,结果如图6的(b)区域所示,观察发现同样在70℃的还原温度下通量最高,通量可以达到45.1kg

·

m-2

·

h-1

,但是这个通量低于还原时间为12小时的,同时截盐率和之前的70℃、12小时的持平,都是99.985%。最后将膜进行36小时的热还原,在装置上测试48小时,结果如图6的(c)区域所示,发现在70℃的还原温度下通量依然是最高的,但是36小时的还原温度的通量不如12小时和24小时的通量,同时截盐率也有所降低。经过分析认为,高的还原温度会使得go的还原更加充分,疏水性增强,但由于是pvdf-go的混合基质膜,pvdf的玻璃化转变温度较低,温度过高会导致pvdf发生部分熔融,使得减少了孔径和孔隙率,所以还原温度高会使得通量下降和截盐率升高的现象。而实验表明还原时间增长对于go的转变影响较小,go转变成rgo主要靠温度因素,但还原时间过长使得纳米纤维变得过干,将36小时还原的膜进行sem表征出现了飘丝的情况,这可能是影响通量的主要原因。

[0055]

对不同go浓度的比较

[0056]

分别制备go的含量为1wt%、2wt%、3wt%和4wt%的膜(70℃、12小时热处理),分别在膜蒸馏装置上进行测试,如图7所示。

[0057]

可以看到时长为70小时的长期稳定性测试中,均能保持较好的稳定性,图7的(a)区域的平均通量为48.55kg

·

m-2

·

h-1

,截盐率为99.9893%,通量和截盐率的稳定性在四幅图中表现最好,(b)区域的平均通量为52.82kg

·

m-2

·

h-1

,截盐率为99.9847%,该膜的通量是4张膜中通量最高的,截盐率在后期略有下降,但仍能保持较高水平,所以该添加量为最优添加量。(c)区域的平均通量为47.44kg

·

m-2

·

h-1

,截盐率为99.9859%,该膜的通量在后期有一个较为明显的下降,且通量不是很高。(d)区域的平均通量为45.03kg

·

m-2

·

h-1

,截盐率为99.992%,该膜的通量和截盐率的曲线均较为稳定,但仍然显得通量较低,3wt%和4wt%添加量下的通量有所降低的原因经过分析可能是应为go添加量的增多会导致溶液粘度增大,进而导致膜孔径增大,使得膜出现部分润湿的现象。

[0058]

长期稳定性研究

[0059]

将添加了2wt%go的pvdf-go膜在70度和12h的还原条件下进行热还原,并使用3.5wt%氯化钠溶液作为原料液,原料侧和冷却侧的进口温度为60℃和20℃,进行长达160h连续性测试,平均通量为52.96kg

·

m-2

·

h-1

,结束时渗透侧盐浓度为10mg/l,较pvdf纯膜在通量和渗透测盐浓度上有一定的优势。

[0060]

与直接加入rgo的pvdf纺丝液的试验对比

[0061]

对于以上的实施例和对照例,直接在pvdf纺丝液中加入rgo的操作过程中,将rgo分散到丙酮和dmf的混合溶剂时发现在同样的粉碎超声的条件下,rgo相比go在溶剂中的分散性差,主要是热还原后go纳米片上以羟基为主的含氧官能团缺失使其在极性溶剂中分散性降低,之后在静电纺丝过程中,由于rgo较go在导电能力上的增强使得溶液的电导率变大,纺丝过程中出现射流不稳定的现象,所制备的静电纺丝纳米纤维薄膜厚度分布不均匀,出现两边厚中间薄的现象。如图9所示,(a)区域是对比例1中用rgo制备的pvdf-rgo膜;(b)

区域是用实施例1制备的,在相同的条件下,对比例1得到的膜可见明显的未分散完全的rgo残留,而图实施例1中的膜分散均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1