一种剪线机构的制作方法

1.本发明属于缝纫机技术领域,具体涉及一种自动缝纫机的剪线机构。

背景技术:

2.自动缝纫机是由电脑控制,能够自动完成缝纫工序的缝纫机,在缝纫结束后,需要剪线以便将缝料取下,自动缝纫机常见的剪线机构大多设置在针板一侧,剪线位置与针板上的针孔存在较长的距离,剪线后残留在缝料上的线头长,缝线浪费大,影响缝料品质,后续还需人工修剪,生产效率低,劳动强度大。

3.为解决这一问题,市场上出现了残留线头短的剪线机构,如中国专利cn108457015a就公开了这类自动缝纫机剪线机构,该方案的定刀为7字型薄片,且进行了垂直翻折,定刀下端部固定在定刀座上,定刀上端部设有定刀刃口并悬空在动刀外侧,定刀刃口通过与动刀外壁面的接触切断缝线,这样的设置使得该方案在使用时至少存在以下问题:1.定刀的翻折部位实质上构成了定刀刃口的转动轴,且该转动轴垂直于动刀转动平面,剪线时,受动刀外壁面的推挤,以及定刀自身弹力的作用,定刀刃口会绕翻折部位向远离动刀外壁面的方向转动,形成弹性退让,剪线动作不够干脆利落,容易出现似断非断的现象,剪线效果不佳。

4.2.在进行定刀动刀配合调试时,既要调整定刀角度,又要调整定刀位置,难度大;在定刀角度和/或位置发生变化后,定刀弹性退让的程度也会随之改变,又会影响定刀与动刀的配合,需进行多次调整,操作不便。

5.3.定刀刃口与动刀外壁面的接触面(或线)平行或大致平行于缝线轴向,剪线时对定刀刃口的磨损大,使用寿命短。

技术实现要素:

6.本发明的目的是为了克服现有技术的缺点,提供一种剪线动作干脆利落、剪线效果好、调试方便且难度小、经久耐用的剪线机构,该剪线机构剪出的线头短,缝线浪费小,不影响缝料品质,无需人工修剪,生产效率高、劳动强度小,特别适合自动缝纫机使用。

7.为达到上述目的,本发明提供的技术方案中是,剪线机构,用于剪断穿设在针板上针孔内的缝线,所述剪线机构包括位于所述针板下方的动刀座、动刀,以及位于所述针孔一侧的定刀,所述动刀的顶壁设有倾斜延伸的刃口面,所述定刀位于所述动刀上方,所述定刀包括远离所述针孔的刀柄部和靠近所述针孔的刃口部,所述刀柄部可拆卸地贴合在所述针板的底壁上,所述刃口部自所述针板的底壁向所述针孔的正下方倾斜延伸,所述刃口部的厚度在其延伸方向上逐渐减小,所述刃口部靠近所述针孔的端面垂直于水平面,该端面的下沿为所述刃口部最低点的集合,并形成平行于水平面的切割刃,所述切割刃通过与所述刃口面最高点的接触垂直剪断所述缝线。

8.优选地,所述刀柄部嵌设在所述针板底壁开设的定位槽内,所述定位槽的槽口高

于所述刀柄部的下表面。

9.进一步优选地,所述针孔向下贯穿所述定位槽的顶壁。

10.进一步优选地,所述定位槽的槽深小于等于所述针板厚度的20%。

11.进一步优选地,所述定位槽为弧形槽,所述弧形槽的圆心位于旋梭转动轴心线的延长线上。

12.优选地,所述切割刃距所述针孔的距离为3

±

0.5mm。

13.优选地,所述刃口部最厚处的厚度为所述刀柄部厚度的2.4-2.8倍,所述刃口部最薄处的厚度为所述刀柄部厚度的1.1-1.3倍。

14.优选地,所述定刀还包括用于连接所述刀柄部及所述刃口部的连接部,所述连接部的厚度从所述刀柄部至所述刃口部逐渐增大。

15.优选地,所述剪线机构还包括用于限定旋梭凸起位置的限位凸台,所述限位凸台由连接在针板座内壁上横向肋板靠近所述针孔的端部构成。

16.进一步优选地,所述剪线机构还包括夹线板,所述夹线板呈7字型,所述夹线板的上端部用于配合所述限位凸台的上表面进行夹线,所述夹线板的下端部位于所述动刀的一侧,并连接在所述针板座向外凸出的纵向肋板上。

17.由于上述技术方案运用,本发明与现有技术相比具有下列优点:1.通过将定刀设置在动刀上方,使定刀的刃口部自针板底壁向针孔正下方倾斜延伸,能够尽可能地缩短定刀切割刃与针孔在水平方向上的距离,从而进一步减小残留在缝料上线头的长度。

18.2.通过使刃口部的厚度在其延伸方向上逐渐减小,使刃口部靠近针孔的端面垂直于水平面,既能够增强刃口部的刚性,大幅降低刃口部弹性退让的程度,使剪线动作干脆利落,缝线断口平整,剪线效果好,又能够在刃口部与针板之间形成空隙,减小与缝线的接触面积,从而减小缝线及定刀的磨损。

19.3.通过在动刀顶壁上设置倾斜刃口面,使定刀刃口部靠近针孔端面的下沿为刃口部最低点的集合,并形成平行于水平面的切割刃,在动刀转动时,能够通过切割刃与刃口面最高点的接触实现对缝线的垂直剪切,剪线时对定刀切割刃的磨损小,使用寿命长,经久耐用。

20.4.由于定刀切割刃与动刀刃口面为上下配合的方式,且定刀弹性退让的程度极小,几乎可以忽略,在进行定刀动刀配合调试时,只需调整动刀刃口面在上下方向上的高度即可,调试难度小、调试操作方便。

附图说明

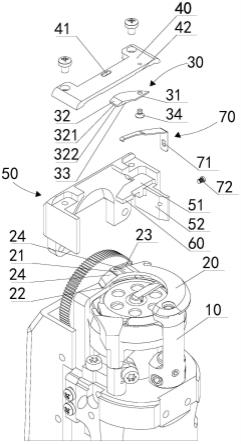

21.图1、图2、图3是本发明优选实施例的立体示意图。

22.图4、图5、图6是本发明优选实施例的组装分解示意图。

23.图7是图1的主视示意图。

24.图8是图7中a-a方向的剖视放大示意图。

25.其中:10.动刀座;20.动刀;21.刃口面;22.定位凸台;23.勾线部;24.避让面;30.定刀;31.刀柄部;32.刃口部;321.端面;322.切割刃;33.连接部;34.螺钉;40.针板;41.针孔;42.定位槽;50.针板座;51.横向肋板;52.纵向肋板;60.限位凸台;70.夹线板;71.腰型

孔;72.螺钉。

具体实施方式

26.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

27.本发明中描述的上下、左右、前后方向是指图1中的上下、左右、前后方向。

28.如图1至图8所示,本发明提供的剪线机构,用于剪断穿设在针板40上针孔41内的缝线,该剪线机构包括位于针板40下方的动刀座10、动刀20,以及位于针孔41一侧的定刀30,动刀20远离针孔41的端部支撑在动刀座10的顶部,动刀20靠近针孔41的端部设有刃口面21、定位凸台22、勾线部23,刃口面21设置在动刀20的顶面并倾斜延伸,定位凸台22设置在动刀20的底壁并向下凸出,勾线部23连接在动刀20的外壁上用于勾住从针孔41通过的缝线,在动刀座10转动时,能够带动动刀20转动,动刀20的转动平面平行于水平面,使刃口面21与定刀30配合剪断缝线;定刀30位于动刀20上方,定刀30包括远离针孔41的刀柄部31和靠近针孔41的刃口部32,刀柄部31可拆卸地贴合在针板40的底壁上,刃口部32自针板40的底壁向针孔41的正下方倾斜延伸,刃口部32的厚度在其延伸方向上逐渐减小,刃口部32最厚处的厚度为刀柄部31厚度的2.4-2.8倍,刃口部32最薄处的厚度为刀柄部31厚度的1.1-1.3倍,刃口部32上表面的倾斜程度大于刃口部32下表面的倾斜程度,直观上看,刃口部32上表面的坡度更陡,刃口部32靠近针孔41的端面321垂直于水平面,该端面321的下沿为刃口部32最低点的集合,该下沿形成平行于水平面的切割刃322,在动刀20跟随动刀座10转动时,切割刃322通过与刃口面21最高点的接触垂直剪断缝线。

29.这样设置的好处在于:1.能够尽可能地缩短定刀切割刃与针孔在水平方向上的距离,从而进一步减小残留在缝料上线头的长度。

30.2.既能够增强刃口部的刚性,大幅降低刃口部弹性退让的程度,使剪线动作干脆利落,缝线断口平整,剪线效果好,又能够在刃口部与针板之间形成空隙,减小与缝线的接触面积,从而减小缝线及定刀的磨损。

31.3.能够形成平行于水平面的切割刃,在动刀转动时,通过切割刃与刃口面最高点的接触实现对缝线的垂直剪切,剪线时对定刀切割刃的磨损小,使用寿命长,经久耐用。

32.4.由于定刀切割刃与动刀刃口面为上下配合的方式,且定刀刀柄部贴合在针板底壁,使得定刀刃口部在上下方向上产生弹性退让的程度极小,几乎可以忽略,在进行定刀动刀配合调试时,只需调整动刀刃口面在上下方向上的高度即可,调试难度小、调试操作简单方便。

33.针板40底壁上开设有定位槽42,刀柄部31嵌设在定位槽42内,并通过螺钉34固定,定位槽42的槽深不能过大,过大会降低针板40的强度,也不能过小,过小不能起到定位作用,优选地,定位槽42的槽深为针板40厚度的10%-20%,在本实施例中,针板40的厚度为1.7mm,定位槽42的厚度为0.3mm,定位槽42的槽口高于刀柄部31的下表面,这样设置的好处在于,能够使刀柄部31的厚度不受定位槽42槽深的影响,从而确保定刀30的强度。

34.在本实施例中,定位槽42为弧形槽,该弧形槽的圆心位于旋梭转动轴心线的延长线上,这样设置的好处在于,在刃口部32受刃口面21的冲击时,能够将冲击力均匀分散在与

刀柄部31相接触的定位槽42的内壁上,减缓定位槽42的磨损,即使螺钉34因频繁冲击造成松动,刀柄部31也能够被定位槽42的内壁卡住,其在水平方向上的位置不易发生变化。

35.在本实施例中,针孔41向下垂直贯穿定位槽42的顶壁,针孔41为沿左右方向延伸的腰型孔,切割刃322沿前后方向水平延伸,这样设置的好处在于,在勾线部23跟随动刀20转动,带动缝线前进时,能够使切割刃322横档在缝线的行进路线上,从而进一步优化缝线的剪断效果。

36.在本实施例中,切割刃322距针孔41的距离为3

±

0.5mm,远远小于针孔41距针板40端面的距离(现有技术中该距离通常大于10mm),能够实现将残留线头的长度控制在3mm左右的技术效果。

37.在本实施例中,定刀30还包括用于连接刀柄部31及刃口部32的连接部33,连接部33的厚度从刀柄部31至刃口部32逐渐增大,这样设置的好处在于,能够使定刀30整体上更加平滑。

38.在本实施例中,针板40固定在针板座50的顶部,针板座50内设有横向肋板51和纵向肋板52以增加其强度,横向肋板51挤入动刀20与旋梭之间,其靠近针孔41的端部构成用于限定旋梭凸起位置的限位凸台60,纵向肋板52向外伸出并凸出于针板座50的端面。

39.该剪线机构还包括夹线板70,夹线板70呈7字型,其上端部用于配合限位凸台60的上表面进行夹线,其下端部位于动刀20一侧,并可上下移动地连接在针板座50向外凸出的纵向肋板52的端面上,具体地,夹线板70下端部开设有沿上下方向延伸的腰型孔71,腰型孔71内穿设有用于将夹线板70固定在纵向肋板上的螺钉72,这样设置的好处在于,能够利用定刀30位置变动所腾出侧向固定空间,方便夹线板70的固定及高度调整。

40.为进一步延长定刀30刃口部32的使用寿命,在本实施例中,动刀20的上表面还设有低于刃口面21最低点的避让面24,避让面24设置在刃口面21的两侧。

41.本发明提供的剪线机构,只需更换针板、针板座、定刀及夹线板即可实现对现有剪线机构的改造,对现有机构的变动小,且更换的部件拆装方便,操作简单,改造成本低。

42.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1