全棉无纺布连续性的液氨整理生产工艺的制作方法

1.本发明涉及无纺布生产的技术领域,具体是涉及到全棉无纺布连续性的液氨整理生产工艺。

背景技术:

2.目前全棉水刺无纺布的生产工艺分为前漂和后漂工艺,这两种生产工艺出来的全棉水刺无纺布柔软,亲肤,但是由于棉纤维本身为腰圆型,具有天然卷曲结构,为了提升无纺布的柔软度和摩擦性,需要将全棉水刺无纺布进行后整理,达到柔软、亲肤、降低摩擦力的效果,但是后整理工艺,会使用柔软剂,引入柔软成分,会影响水刺无纺布的亲水性能,且后整理工艺需要中转运输,会产生中转包装浪费和增加中途污染风险。

3.通过在生产过程中增加液氨整理工艺,使棉纤维内部的应力趋于均一,纤维之间的滑爽感增强,纤维表面变得平滑,从而使棉纤维表现出优良的柔软性,从而提升全棉水刺无纺布的柔软度和摩擦性。

4.但是当前使用的液氨整理工艺,还不能最大化的利用液氨对棉纤维进行调整,造成液氨的浪费,同时也给液氨回收以及工厂环境治理带来较大的困难。而且,目前的全棉水刺无纺布生产,大多采用半歇式生产,没有达到连续性工业化生产,因此有必要提出一种全棉无纺布连续性的液氨整理生产工艺。

技术实现要素:

5.为了克服现有技术的不足,本发明提供全棉无纺布连续性的液氨整理生产工艺,制备得到的无纺布具有柔软、滑爽的手感,整个生产工艺为可连续性生产,提高了生产效率。

6.本发明解决其技术问题所采用的技术方案是:

7.全棉无纺布连续性的液氨整理生产工艺,包括以下步骤:

8.1)脱脂漂白

9.将棉纤维进行脱脂漂白,去除棉纤维上的杂质和蜡质;

10.2)烘干

11.将脱脂漂白后的棉纤维进行烘干,控制纤维含水率在5%以下;

12.3)梳理

13.将烘干处理过后的棉纤维进行梳理,形成单纤状态的纤维网;

14.4)铺网

15.将纤维网根据需求进行铺网处理;

16.5)水刺

17.对铺网处理后的纤维网进行水刺处理,使得棉纤维进行相互的缠结,形成无纺布;

18.6)烘干

19.去除水刺无纺布上的水分,水分降低至0.1%以下;

20.7)液氨整理

21.无纺布烘干后,直接喂入风冷机进行吹风冷却,然后进入箱体内的液氨轧液槽浸渍液氨,接着进入反应室与氨充分反应,同时棉纤维上的氨蒸发出来,进入蒸箱后与出布区进一步除去残留在无纺布上的氨;

22.8)收卷

23.将步骤7)液氨整理后的无纺布进行收卷。

24.进一步的,所述步骤1)中的烘干过程,通过将控制纤维含水率在5%以下,优选3%以下,方便进行梳理过程的进行。

25.进一步的,所述步骤7)中液氨整理过程中,液氨温度:-33~-35℃,蒸发温度:85-95℃,燥罐温度:105-115℃,车速20-30m/min;输送棉纤维过程中,控制张力在20-40n。

26.液氨整理过程中,棉纤维的胞腔、初生胞壁和次生胞壁中存在着含氮物质,经过液氨处理后,含氮物质会发生水解减少,导致纤维细度和横纵向结构也会发生变化,进而影响无纺布整体的性能。

27.在本发明中,由于单层无纺布克重轻、横向强力差等特点,张力如果超过40n后,会出现无纺布断裂的情况,张力低于20n的情况下,反应效果不均匀,布面效果不平整,总体品质偏差,最终进过大量试验,调整不同张力试验,最合理的张力范围在:20-40n,这样的一个范围无纺布既可以充分反应均匀,达到布面平整、光泽柔和、手感柔软的特点,也不会出现无纺布断裂的情况。

28.在本发明中,所述步骤7)中,车速决定于除氨效率和供氧效率,最合理的车速范围为:20-30m/min。

29.进一步的,所述步骤3)梳理处理中主锡林工作辊为80-160m/min,主锡林剥取辊为100-150m/min。

30.进一步的,所述步骤4)铺网处理,采用直铺的铺网方式来进行。

31.进一步的,所述步骤5)水刺处理包括5道水刺工序,所述5道水刺工序中的水刺头压力分别设定为:35-40bar、80-85bar、35-40bar、60-65bar、20-25bar;本发明通过设定低-高-低-中-低的五道水刺过程,可使得纤维相互缠结更为紧密,从而使纤维网得以加固而具备更高的强度,织物孔径缩小,形成无纺布。其中水刺处理,采用水刺加固方式采用平网水刺加固。在本发明中,纤维网进入水刺区,水刺头喷水板的喷水孔喷射出多股微细水射流,垂直射向纤维网。水射流使纤维网中一部分表层纤维发生位移,包括向纤维网反面的垂直运动,当水射流穿透纤维网后,受到托网帘的反弹作用,以不同的方位散射到纤维网的反面。在水射流直接冲击和反弹水流的双重作用下,纤维网中的纤维发生位移、穿插、缠结、抱合﹐形成无数个柔性缠结点,从而使纤维网得到加固。

32.本发明的有益效果是:

33.1、通过先进行水刺工艺处理后,再使用液氨整理,不用添加柔软剂就可使无纺布具有柔软、滑爽的手感;同时将液氨整理过程进行了优化,可有效提高液氨对无纺布的处理效果,有效的降低摩擦力,提升无纺布的手感;

34.2、通过先将棉纤维进行脱脂漂白后、进行烘干,再通过梳理、铺网以及水刺对棉纤维进行处理,再进行烘干、液氨整理,最后收卷可完成整个连续性的生产无纺布的过程,整个工艺过程设计合理,各个设备和工序之间可有效进行衔接,方便进行连续性的工业化生

产,可有效的提高生产效率;

35.3、对比液氨前后无纺布参数可知,无纺布经过液氨处理后更有光泽,回弹增大,手感更柔软,克重增加5.5%,门幅缩短7.69%,同时白度会下降4.99%,吸水时间缩短16.07%,无纺布的整体品质有很大的提升。

具体实施方式

36.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

37.实施例1

38.全棉无纺布连续性的液氨整理生产工艺,包括以下步骤:

39.1)脱脂漂白

40.将棉纤维进行脱脂漂白,即先经过碱性清洗剂(氢氧化钠,碳酸氢钠等)进行漂白(漂白缸内),温度至100℃,漂白15min,然后再加入过氧化氢漂白15min,依次再经过60℃的热水水洗20min、10℃的冷水水洗10min,可去除棉纤维上的杂质和蜡质;

41.2)烘干

42.将脱脂漂白后的棉纤维进行烘干,控制纤维含水率在5%以下(0.8%);

43.3)梳理

44.将烘干处理过后的棉纤维进行梳理,形成单纤状态的纤维网;其中主锡林工作辊为80m/min,主锡林剥取辊为100m/min。

45.4)铺网

46.将纤维网采用直铺的方式进行铺网处理;

47.5)水刺

48.对铺网处理后的纤维网进行水刺处理,使得棉纤维进行相互的缠结,形成无纺布;其中,采用平网水刺加固方式进行,水刺处理包括5道水刺工序,所述5道水刺工序中的水刺头压力分别设定为:35bar、80bar、35bar、60bar、20bar。

49.6)烘干

50.去除水刺无纺布上的水分,烘干温度不超过125℃(110℃),水分降低至0.1%以下;

51.7)液氨整理

52.无纺布烘干后,直接喂入风冷机进行吹风冷却,然后进入箱体内通过网带或者导带夹持后,在液氨轧液槽进行浸渍液氨,接着进入反应室与氨充分反应,反应结束后,棉纤维进入蒸发罐与出布区进一步除去残留在棉纤维上的氨;具体液氨整理流程为:烘干的棉纤维

→

冷风机

→

液氨反应区

→

蒸发罐

→

干燥罐

→

出布;

53.其中:进布单元(上毛毯温度):110-120℃、进布单元(下毛毯温度):110-120℃;

54.液氨温度:-33~-35℃、上反应区温度:70-80℃、下反应区温度:60-70℃、液氨罐液位:25%;

55.蒸发罐温度:85-95℃;

56.干燥罐温度:105-115℃;

57.出布上毛毯温度:100℃、出布下毛毯温度:100℃;

58.液氨槽张力:20-40n

59.反应室张力:20-40n

60.蒸发罐张力:20-40n

61.干燥罐张力:20-40n

62.车速:20m/min;

63.8)收卷

64.将步骤7)液氨整理后的无纺布进行收卷。

65.实施例2

66.全棉无纺布连续性的液氨整理生产工艺,包括以下步骤:

67.1)脱脂漂白

68.将棉纤维进行脱脂漂白,即先经过碱性清洗剂(氢氧化钠,碳酸氢钠等)进行漂白(漂白缸内),温度至120℃,漂白25min,然后再加入过氧化氢漂白25min,依次再经过70℃的热水水洗30min、15℃的冷水水洗20min,可去除棉纤维上的杂质和蜡质;

69.2)烘干

70.将脱脂漂白后的棉纤维进行烘干,控制纤维含水率在5%以下(2.9%);

71.3)梳理

72.将烘干处理过后的棉纤维进行梳理,形成单纤状态的纤维网;其中主锡林工作辊为160m/min,主锡林剥取辊为150m/min。

73.4)铺网

74.将纤维网采用直铺的方式进行铺网处理;

75.5)水刺

76.对铺网处理后的纤维网进行水刺处理,使得棉纤维进行相互的缠结,形成无纺布;其中,采用平网水刺加固方式进行,水刺处理包括5道水刺工序,所述5道水刺工序中的水刺头压力分别设定为:40bar、85bar、40bar、65bar、25bar。

77.6)烘干

78.去除水刺无纺布上的水分,烘干温度不超过125℃,水分降低至0.1%以下;

79.7)液氨整理

80.无纺布烘干后,直接喂入风冷机进行吹风冷却,然后进入箱体内通过网带或者导带夹持后,在液氨轧液槽进行浸渍液氨,接着进入反应室与氨充分反应,反应结束后,棉纤维进入蒸发罐与出布区进一步除去残留在棉纤维上的氨;具体液氨整理流程为:烘干的棉纤维

→

冷风机

→

液氨反应区

→

蒸发罐

→

干燥罐

→

出布;

81.其中:进布单元(上毛毯温度):110-120℃、进布单元(下毛毯温度):110-120℃;

82.液氨温度:-33~-35℃、上反应区温度:70-80℃、下反应区温度:60-70℃、液氨罐液位:25%;

83.蒸发罐温度:85-95℃;

84.干燥罐温度:105-115℃;

85.出布上毛毯温度:100℃、出布下毛毯温度:100℃;

86.液氨槽张力:20-40n

87.反应室张力:20-40n

88.蒸发罐张力:20-40n

89.干燥罐张力:20-40n

90.车速:20-30m/min;

91.8)收卷

92.将步骤7)液氨整理后的无纺布进行收卷。

93.实施例3

94.全棉无纺布连续性的液氨整理生产工艺,包括以下步骤:

95.1)脱脂漂白

96.将棉纤维进行脱脂漂白,即先经过碱性清洗剂(氢氧化钠,碳酸氢钠等)进行漂白(漂白缸内),温度至110℃,漂白21min,然后再加入过氧化氢漂白20min,依次再经过65℃的热水水洗25min、13℃的冷水水洗15min,可去除棉纤维上的杂质和蜡质;

97.2)烘干

98.将脱脂漂白后的棉纤维进行烘干,控制纤维含水率在5%以下(1.2%);

99.3)梳理

100.将烘干处理过后的棉纤维进行梳理,形成单纤状态的纤维网;其中主锡林工作辊为120m/min,主锡林剥取辊为130m/min。

101.4)铺网

102.将纤维网采用直铺的方式进行铺网处理;

103.5)水刺

104.对铺网处理后的纤维网进行水刺处理,使得棉纤维进行相互的缠结,形成无纺布;其中,采用平网水刺加固方式进行,水刺处理包括5道水刺工序,所述5道水刺工序中的水刺头压力分别设定为:38bar、82bar、37bar、63bar、23bar。

105.6)烘干

106.去除水刺无纺布上的水分,烘干温度不超过125℃,水分降低至0.1%以下;

107.7)液氨整理

108.无纺布烘干后,直接喂入风冷机进行吹风冷却,然后进入箱体内通过网带或者导带夹持后,在液氨轧液槽进行浸渍液氨,接着进入反应室与氨充分反应,反应结束后,棉纤维进入蒸发罐与出布区进一步除去残留在棉纤维上的氨;具体液氨整理流程为:烘干的棉纤维

→

冷风机

→

液氨反应区

→

蒸发罐

→

干燥罐

→

出布;

109.其中:进布单元(上毛毯温度):110-120℃、进布单元(下毛毯温度):110-120℃;

110.液氨温度:-33~-35℃、上反应区温度:70-80℃、下反应区温度:60-70℃、液氨罐液位:25%;

111.蒸发罐温度:85-95℃;

112.干燥罐温度:105-115℃;

113.出布上毛毯温度:100℃、出布下毛毯温度:100℃;

114.液氨槽张力:20-40n

115.反应室张力:20-40n

116.蒸发罐张力:20-40n

117.干燥罐张力:20-40n

118.车速:25m/min;

119.8)收卷

120.将步骤7)液氨整理后的无纺布进行收卷。

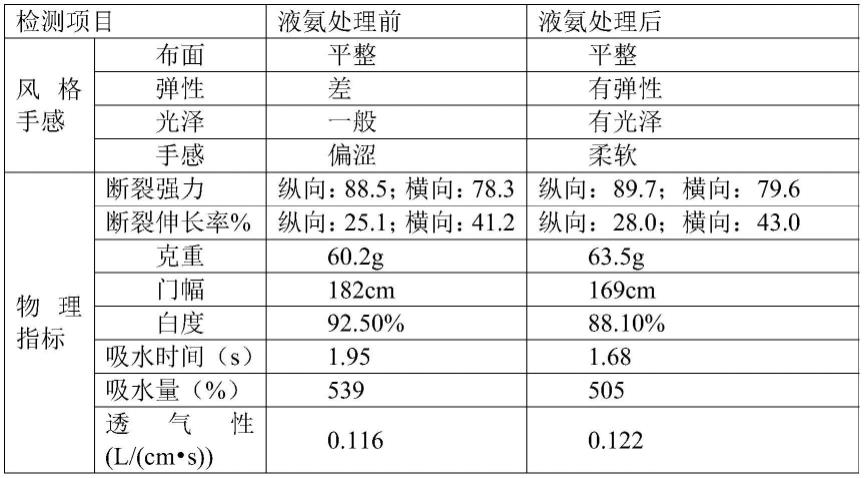

121.将实施例1制备得到的无纺布进行检测,检测结果如下表1所示:

122.表1

[0123][0124]

从上表1的检测结果,可以看出,对比液氨前后无纺布参数可知,无纺布经过液氨处理后更有光泽,回弹增大,手感更柔软,克重增加5.5%,门幅缩短7.69%,同时白度会下降4.99%,吸水时间缩短16.07%;无纺布的整体品质有很大的提升。

[0125]

对比例1

[0126]

在步骤7)中

[0127]

液氨槽张力:60n;

[0128]

反应室张力:60n;

[0129]

蒸发罐张力:60n;

[0130]

干燥罐张力:60n;

[0131]

其余条件和实施例1一致;对比例1得到的无纺布,较容易出现断裂,断裂率达到23.1%;而实施例1的断裂率仅为0.08%,可忽略不计。

[0132]

对比例2

[0133]

在步骤7)中

[0134]

液氨槽张力:10n;

[0135]

反应室张力:10n;

[0136]

蒸发罐张力:10n;

[0137]

干燥罐张力:10n;

[0138]

其余条件和实施例1一致;对比例2得到的无纺布,在布面平整性方面表现出不平整、弹性差,且光泽度分布不均匀。

[0139]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1