一种超高纯粘胶基石墨毡及其制备方法和应用与流程

1.本发明属于粘胶基石墨纤维技术领域,具体涉及一种超高纯粘胶基石墨毡及其制备方法和应用。

背景技术:

2.光伏板块进入快速发展的阶段,当前阶段p型单晶硅正在逐渐被n型单晶硅所替代;热场材料的性能需求进一步提升,尤其是在纯度方面。由于5g技术的到来芯片领域的高速发展,半导体等关键技术被逐层加码、逐层封锁,面临着关键技术问题急需解决;硅基半导体或碳化硅半导体技术等生产阶段均需要高纯的热场材料作为节能的关键手段,超高纯粘胶基石墨毡不仅具有良好的保温隔热效果,同时极高的纯度在半导体等关键环节提供一个更好的介质环境。

3.专利公开号cn110484999a中提出通过高纯水、高纯盐酸、高纯铵混合液作为浸渍液,后续通过氧化、碳化石墨化获得高纯粘胶基石墨毡;其生产过程中氯离子对金属的腐蚀无法避免同时会引入杂质离子,无法稳定保证粘胶石墨毡成品达到高纯序列更无法实现超高纯产品的生产;专利公开号cn110512414a中提出一种粘胶基石墨毡的制备方法,此工艺流程获得石墨毡产品纯度方面未提供保障无法在半导体领域使用。

4.基于上述内容,提出一种超高纯粘胶基石墨毡及其制备方法和应用。

技术实现要素:

5.本发明的目的是制备一种超高纯粘胶基石墨毡,解决了当下高温隔热材料杂质多的问题,进而提供一种超高纯粘胶基石墨毡及其制备方法和应用。

6.本发明通过以下技术方案来实现上述目的:

7.本发明提供一种超高纯粘胶基石墨毡的制备方法,包括以下步骤:

8.(1)将原丝纤维毡经过洗涤、催化剂(选用可高温分解类分析纯催化剂避免催化剂杂质残留)浸渍后烘干获得原毡;

9.(2)将所述原毡经过无氧环境低温热处理获得纤维结构稳定的低温粘胶毡;

10.(3)将所述低温粘胶毡在无氧环境下进行连续碳化石墨化热处理,获得类石墨化结构的稳定高纯石墨毡;

11.(4)将所述高纯石墨毡经过改性处理后,纤维毡由疏水性结构改变至亲水性结构,经过洗涤洗去生产过程中引入的杂质离子及纤维中残余杂质金属离子,再经过烘干获得超高纯粘胶基石墨毡。

12.进一步改进在于,所述原丝纤维毡为1.5-5d粘胶基纤维毡。

13.进一步改进在于,所述步骤(1)和步骤(4)中的洗涤步骤相同:在超声波辅助下依次进行酸洗涤和水洗涤,酸洗涤去除原丝纤维毡中金属杂质离子,水洗涤洗去原丝纤维毡中离子态杂质及酸性离子,步骤(1)和(4) 中的酸可通过过滤处理,实现循环使用避免环境污染;

14.其中,所述酸为盐酸、醋酸或柠檬酸中的一种,酸的质量浓度为0.1-5%,超声波频率40-100khz,酸洗涤和水洗涤的处理时间均为5-30min。

15.进一步改进在于,所述步骤(1)中催化剂为氯化铵、硫酸铵的一种或两种混合物,浸渍时间为25-75min。

16.进一步改进在于,所述催化剂为(a)-(c)中任意一种:

17.(a)质量浓度为1.5-12%的氯化铵;

18.(b)质量浓度为3-14%的硫酸铵;

19.(c)质量比为(1-4):1的氯化铵和硫酸铵混合物,总催化剂浓度为 3-7.5%。

20.进一步改进在于,所述步骤(1)和步骤(4)中的烘干均采用特氟龙网带连续式烘干、烘干温度120-145℃。

21.进一步改进在于,所述步骤(2)中低温热处理为特氟龙网带式连续热处理炉,处理温度为220-260℃、处理时间30-90min。

22.进一步改进在于,所述步骤(3)中碳化石墨化热处理采用连续式碳化石墨化炉,碳化处理温度为850-1200℃、处理时间45-120min,石墨化处理温度为1900-2200℃、处理时间20-60min。

23.进一步改进在于,所述步骤(2)和步骤(3)的无氧环境为氩气气氛或氮气气氛。

24.进一步改进在于,所述步骤(4)中改性处理,其主要目的是在类石墨化纤维结构中增加纤维中的含氧官能团,石墨纤维高温氧化处理时在纤维孔隙或其它破坏的点位引起选择性氧化,从而使大的石墨层断裂、石墨微晶尺寸降低,实现液相透过加速离子传递;最终实现纤维由疏水性至亲水性转变;此过程具体为:采用连续式高温炉,介质气氛为空气与水蒸气的混合气体,处理温度400-850℃、处理时间30-480min。

25.本发明还提供一种由上述方法制备获得的超高纯粘胶基石墨毡,所述超高纯粘胶基石墨毡的灰分≤10ppm,具有超高纯度。

26.本发明还提供一种上述超高纯粘胶基石墨毡在制备热场材料中的应用。

27.本发明的有益效果在于:

28.(1)全流程采用连续式生产设备,确保产品质量的同时提高生产效率;

29.(2)超声波辅助下提高酸洗效率,最大程度上去除纤维中残余溶剂及金属杂质离子;

30.(3)制备过程中未采用强氧化性介质,安全环保;酸洗介质均可通过反渗透处理的方式再次回用;

31.(4)石墨纤维改性环节实现二次洗涤纯化,进一步提高产品纯度。

附图说明

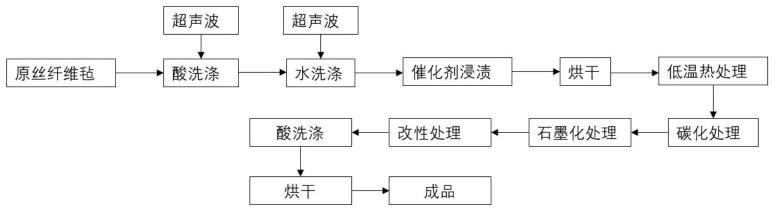

32.图1是本发明的超高纯粘胶基石墨毡制备流程图。

33.图2是实施例1中超高纯粘胶基石墨毡导热系数行程曲线;

34.图3是实施例2中超高纯粘胶基石墨毡导热系数行程曲线;

35.图4是实施例3中超高纯粘胶基石墨毡导热系数行程曲线。

具体实施方式

36.下面对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

37.一、材料

38.本发明所用方法如无特别说明均为本领域的技术人员所知晓的常规方法,所用的试剂等材料,如无特别说明,均为市售购买产品。灰分测试标准:yb/t 5146-2000,导热系数测量采用dpx-i-spb导热系数测试系统。

39.二、具体实施例

40.2.1实施例1

41.本实施例的超高纯粘胶基石墨毡,如图1所示,制备方法如下:

42.(1)酸洗涤:将由1.5d粘胶基纤维织成的原丝纤维毡,在超声波40k hz辅助下,利用质量浓度为0.7%的盐酸洗涤10min;

43.(2)水洗涤:然后,在超声波40khz辅助下,利用超纯水浸泡原丝纤维毡,洗涤去除酸性介质,洗涤至ph为7;

44.(3)催化剂浸渍:将洗涤后的原丝纤维毡使用催化剂总质量浓度为4. 5%浸渍40min,催化剂由氯化铵:硫酸铵=3:1混合获得;

45.(4)烘干:将浸渍后的原丝纤维毡采用特氟龙网带连续式烘干,烘干温度135℃至物理水含量《2%,获得原毡;

46.(5)低温热处理:将原毡送入特氟龙网带式连续热处理炉中,氮气介质下温度240℃、处理时间60min;

47.(6)碳化石墨化处理:将经过低温热处理的原毡送入连续式碳化石墨化炉,在氮气介质下碳化温度1000℃、处理时间60min,再于氮气介质下石墨化温度2150℃、处理时间30min,获得高纯石墨毡,其灰分为120ppm;

48.(7)改性处理:将高纯石墨毡送入连续式高温炉,通入空气和水蒸气的混合气体,处理温度520℃、处理时间240min,获得产品a;

49.(8)酸洗涤:在超声波40khz辅助下,利用质量浓度为0.7%的盐酸对产品a进行洗涤10min;

50.(9)烘干:对洗涤后的产品a采用特氟龙网带连续式烘干,烘干温度1 35℃至物理水含量《2%,获得超高纯粘胶基石墨毡,其灰分为5ppm,具有超高纯度。

51.其中灰分计算过程及原始数据如下:

52.高纯石墨毡:取样质量m1:10.00015g,坩埚重量m2:77.75632g,烧蚀后m3:77.75752g,灰分=(m3-m2)/m1=0.00012,即120ppm;

53.超高纯石墨毡(产品a):取样质量m1:10.00022,坩埚重量m2:76. 66453,烧蚀后重量m3:76.66458,灰分=(m3-m2)/m1=0.000005,即5pp m。

54.如图2所示,本实施例的超高纯粘胶基石墨毡导热系数为0.308w/mk(1 155℃)。

55.2.2实施例2

56.本实施例的超高纯粘胶基石墨毡,如图1所示,制备方法如下:

57.(1)酸洗涤:将由1.5d粘胶基纤维织成的原丝纤维毡,在超声波40k hz辅助下,利

用质量浓度为1%的盐酸洗涤12min;

58.(2)水洗涤:然后,在超声波40khz辅助下,利用超纯水浸泡原丝纤维毡,洗涤去除酸性介质,洗涤至ph为7;

59.(3)催化剂浸渍:将洗涤后的原丝纤维毡使用催化剂总质量浓度为4%浸渍45min,催化剂由氯化铵:硫酸铵=3.5:1混合获得;

60.(4)烘干:将浸渍后的原丝纤维毡采用特氟龙网带连续式烘干,烘干温度135℃至物理水含量《2%,获得原毡;

61.(5)低温热处理:将原毡送入特氟龙网带式连续热处理炉中,氮气介质下温度245℃、处理时间70min;

62.(6)碳化石墨化处理:将经过低温热处理的原毡送入连续式碳化石墨化炉,在氮气介质下碳化温度1000℃、处理时间80min,再于氮气介质下石墨化温度2200℃、处理时间35min,获得高纯石墨毡,其灰分为122ppm;

63.(7)改性处理:将高纯石墨毡送入连续式高温炉,通入空气和水蒸气的混合气体,处理温度530℃、处理时间260min,获得产品a;

64.(8)酸洗涤:在超声波40khz辅助下,利用质量浓度为1%的盐酸对产品a进行洗涤10min;

65.(9)烘干:对洗涤后的产品a采用特氟龙网带连续式烘干,烘干温度1 35℃至物理水含量《2%,获得超高纯粘胶基石墨毡,其灰分为7ppm,具有超高纯度。

66.其中灰分计算过程及原始数据如下:

67.高纯石墨毡重量:取样质量m1:10.00045g,坩埚重量m2:78.78632g、烧蚀后m3:78.78754g,灰分=(m3-m2)/m1=0.000122,即122ppm;

68.超高纯石墨毡(产品a):取样质量m1:10.00032,坩埚重量m2:76. 76334,烧蚀后重量m3:76.76341,灰分=(m3-m2)/m1=0.000007,即7pp m。

69.如图3所示,本实施例的超高纯粘胶基石墨毡导热系数为0.188w/mk(1 155℃)。

70.2.3实施例3

71.本实施例的超高纯粘胶基石墨毡,如图1所示,制备方法如下:

72.(1)酸洗涤:将由2d粘胶基纤维织成的原丝纤维毡,在超声波40khz 辅助下,利用质量浓度为1%的盐酸洗涤12min;

73.(2)水洗涤:然后,在超声波40khz辅助下,利用超纯水浸泡原丝纤维毡,洗涤去除酸性介质,洗涤至ph为7;

74.(3)催化剂浸渍:将洗涤后的原丝纤维毡使用催化剂总质量浓度为4. 5%浸渍45min,催化剂由氯化铵:硫酸铵=3.5:1混合获得;

75.(4)烘干:将浸渍后的原丝纤维毡采用特氟龙网带连续式烘干,烘干温度135℃至物理水含量《2%,获得原毡;

76.(5)低温热处理:将原毡送入特氟龙网带式连续热处理炉中,氮气介质下温度250℃、处理时间80min;

77.(6)碳化石墨化处理:将经过低温热处理的原毡送入连续式碳化石墨化炉,在氮气介质下碳化温度1100℃、处理时间80min,再于氮气介质下石墨化温度2100℃、处理时间40min,获得高纯石墨毡,其灰分为99ppm;

78.(7)改性处理:将高纯石墨毡送入连续式高温炉,通入空气和水蒸气的混合气体,处理温度550℃、处理时间240min,获得产品a;

79.(8)酸洗涤:在超声波40khz辅助下,利用质量浓度为1%的盐酸对产品a进行洗涤12min;

80.(9)烘干:对洗涤后的产品a采用特氟龙网带连续式烘干,烘干温度1 35℃至物理水含量《2%,获得超高纯粘胶基石墨毡,其灰分为5ppm,具有超高纯度。

81.其中灰分计算过程及原始数据如下:

82.高纯石墨毡:取样质量m1:10.00005g、坩埚重量m2:78.62314g、烧蚀后m3:78.62413g,灰分=(m3-m2)/m1=0.000099,即99ppm;

83.超高纯石墨毡(产品a):取样质量m1:10.00012、坩埚重量m2:77. 55534、烧蚀后重量m3:77.55539,灰分=(m3-m2)/m1=0.000005,即5pp m。

84.如图4所示,本实施例的超高纯粘胶基石墨毡导热系数为0.279w/mk(1 155℃),同时,还观察其温度曲线近似指数上升,在温度增加时,导热效果保持稳定。

85.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1