一种二氧化碳吸收材料用基材的制备方法与流程

1.本发明涉及气体吸收材料技术领域,特别是涉及一种二氧化碳吸收材料用基材的制备方法。

背景技术:

2.幽门螺杆菌与慢性胃炎、消化性溃疡和胃癌的发生有密切关系的一类致癌物,目前,主要通过对幽门螺杆菌的检测来诊断慢性胃炎、消化性溃疡和胃癌等病情,其主要分为侵入式检测和非侵入式检测,其中,非侵入式检测中的尿素呼气试验根据呼气收集材料及检测仪器的不同,分为卡式、液闪式、固闪式等,卡式即采用集气卡进行呼气收集。二氧化碳吸收材料是幽门螺杆菌检测集气卡的关键部件,目前,主要采用将强碱性物质的水溶液涂覆在无纺布基材上,再进行干燥以获得二氧化碳吸收材料用基材,该工艺对基材质量和稳定性要求极高。而市面上无纺布的设计用途一般为服装、土工布、隔音毡、一次性手术衣等,尚未有专门针对集气卡生产工艺需求而设计的无纺布,使得现有的无纺布要么不符合集气卡生产要求,要么难以保证其质量稳定性与集气卡生产工艺适用性匹配,无纺布质量发生微量的变化,即可引起集气卡吸收片上碱性物质分布不均匀、指示片颜色不明显以及变色时间过长等诸多问题,进而影响集气卡的指示效果和采用集气卡指示的可靠性。

技术实现要素:

3.基于此,有必要针对碱性物质在基材上分布不均、颜色指示不明显以及变色时间过长等技术问题,提供一种碱性物质分布均匀、颜色指示明显且快速变色的二氧化碳吸收材料用基材的制备方法。

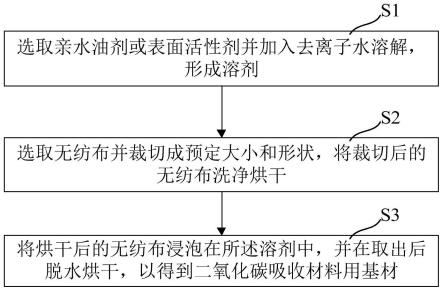

4.一种二氧化碳吸收材料用基材的制备方法,包括以下步骤:

5.s1:选取亲水油剂或表面活性剂并加入去离子水溶解,形成溶剂;

6.s2:选取无纺布并裁切成预定大小和形状,将裁切后的无纺布洗净烘干;

7.s3:将烘干后的无纺布浸泡在所述溶剂中,并在取出后脱水烘干,以得到二氧化碳吸收材料用基材。

8.在其中一个实施例中,所述亲水油剂为hd30型或12667型亲水油剂。

9.在其中一个实施例中,所述表面活性剂为hlb≥10的阴离子型表面活性剂。

10.在其中一个实施例中,所述阴离子型表面活性剂为十二烷基苯磺酸钠。

11.在其中一个实施例中,所述亲水油剂与去离子水的质量比为1:20,无纺布与去离子水的质量比为1:15。

12.在其中一个实施例中,所述表面活性剂与去离子水的质量比为1:50,无纺布与去离子水的质量比为1:15。

13.在其中一个实施例中,所述亲水油剂或表面活性剂通过超声溶解于去离子水中。

14.在其中一个实施例中,所述无纺布由pp或pet材质制成。

15.在其中一个实施例中,步骤s2中,将裁切后的无纺布置于无水乙醇中浸泡处理,再

用去离子水洗净烘干。

16.在其中一个实施例中,步骤s2和步骤s3中,无纺布的烘干温度分别介于80℃-100℃之间。

17.实施本发明的二氧化碳吸收材料用基材的制备方法,通过亲水油剂或表面活性剂对无纺布基材进行处理,使得无纺布基材表面的亲水性能得到提升,当用于吸收二氧化碳的药剂与本发明的基材接触时,药剂在处理后的基材表面的亲水性能的作用下,能够被基材快速吸收,并在基材表面上迅速扩散开来,提高了药剂在基材表面附着的均匀性;在二氧化碳指示片在加工时,药剂能够快速吸收和迅速扩散,使得基材快速变色,基材表面药剂的浓度高,二氧化碳指示片的颜色指示明显,进而提升了集气卡的指示效果。

附图说明

18.图1为本发明的一个实施例中二氧化碳吸收材料用基材的制备方法的流程图;

19.图2为采用本发明的基材制作的集气卡指示片的外观图;

20.图3为采用市售基材制作的集气卡指示片的外观图;

21.图4为本发明的一个实施例中不同基材制作的指示片变色时间对比图。

具体实施方式

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

23.本发明提供了一种碱性物质分布均匀、颜色指示明显且快速变色的二氧化碳吸收材料用基材的制备方法,其通过对市面上常见的无纺布基材进行预处理,使得用于吸收二氧化碳的药剂能够均匀且快速的吸附在无纺布基材上,实现了对无纺布基材的改性。如此,通过提升反应物在二氧化碳吸收材料表面的含量和均匀性,提升反应物和基体的结合力,制造出具有良好反应性的幽门螺杆菌检测用的二氧化碳吸收复合材料,从而提升集气卡的质量稳定性和均一性,进而实现更高灵敏度检测幽门螺杆菌的需求。

24.请参阅图1,本实施例的二氧化碳吸收材料用基材的制备方法包括以下步骤:

25.s1:选取亲水油剂或表面活性剂并加入去离子水溶解,形成溶剂;

26.s2:选取无纺布并裁切成预定大小和形状,将裁切后的无纺布洗净烘干;

27.s3:将烘干后的无纺布浸泡在溶剂中,并在取出后脱水烘干,以得到二氧化碳吸收材料用基材。

28.市面上常见的无纺布多为丙纶纤维,丙纶纤维本身是疏水的,如果直接将与二氧化碳反应的药剂(反应物)涂覆在纤维表面,由于纤维的疏水作用,反应物难以在纤维表面均匀扩散和附着。本实施例中,采用亲水油剂或表面活性剂对无纺布进行处理以改性,当将亲水油剂或表面活性剂涂布到纤维表面(即步骤s3)时,可改善纤维的表面性质,以增强纤维表面的亲水性,从而使得药液在与纤维表面接触时,能够均匀铺展在纤维的表面,达到改善基材对药液吸收的目的。

29.针对上述问题,本实施例中,选取亲水油剂或表面活性剂制备溶剂,以实现对纤维

(无纺布)的改性。具体的,在采用亲水油剂制备溶剂时,亲水油剂为hd30型或12667型亲水油剂。在采用表面活性剂制备溶剂时,表面活性剂为hlb≥10的阴离子型表面活性剂。进一步优选的,阴离子型表面活性剂为十二烷基苯磺酸钠,当然,还可以选取其他hlb≥10的阴离子表面活性剂,如:十二烷基硫酸钠。

30.本实施例中,在溶剂配制以及无纺布、溶剂质量选择时,亲水油剂与去离子水的质量比为1:20,无纺布与去离子水的质量比为1:15。表面活性剂与去离子水的质量比为1:50,无纺布与去离子水的质量比为1:15。如此,在使得亲水油剂或表面活性剂分散在去离子水中,药剂尽可能多的涂布在无纺布表面的同时,避免了药剂浓度过大,药剂在涂布于无纺布表面后快速挥发引起的浪费问题,以降低基材加工成本。

31.在步骤s1中,亲水油剂或表面活性剂通过超声溶解于去离子水中。本实施例中,通过超声溶解方式,利用超声波的空化效应,使得去离子水产生局部高温和高压,并使得去离子水产生气泡,这些气泡破裂后,将形成冲击波使去离子水湍流加速,并不断冲击亲水油剂或表面活性剂,使得亲水油剂或表面活性剂受振动而分散,从而加速溶解。当然,在实际操作时,也可以通过升温搅拌的方式使得亲水油剂或表面活性剂快速、均匀的溶解于去离子水中,以获得用于处理无纺布的溶剂。

32.另外,由于亲水油剂较为粘稠,为了使得亲水油剂中的有效成分能够均匀附着在无纺布基材上,本实施例中将亲水油剂溶解于去离子水中,旨在对亲水油剂进行稀释并在超声溶解条件下形成均一溶液(表面活性剂在去离子水中的溶解目的相同),以便于亲水油剂中的分子物质在去离子水的作用下与无纺布基材表面接触,并顺利附着在无纺布基材的表面,实现亲水油剂在无纺布基材表面的均匀附着。

33.本实施例中,无纺布由pp或pet材质制成,为了无纺布成型的需要,纤维生产过程中需要添加抗静电剂、润滑剂、乳化剂等添加剂,以满足无纺布的功能需求,而这一部分添加剂恰恰会影响到二氧化碳吸收剂的分布和吸收效率。进一步的,在步骤s2中,将裁切后的无纺布置于无水乙醇中浸泡处理,再用去离子水洗净烘干。本实施例中,通过无水乙醇浸泡处理裁切后的无纺布,可以除去无纺布表面的抗静电剂、润滑剂、乳化剂等添加剂,以消除这部分添加剂对基材的影响。在步骤s2和步骤s3中,无纺布的烘干温度分别介于80℃-100℃之间,以避免因烘干温度过高造成的亲水油剂或表面活性剂分解,或无纺布损坏问题。

34.以下结合多个实例对不同药剂对无纺布处理的效果进行说明。

35.实施例1

36.制作二氧化碳吸收材料用的基材,按重量配比取:hd30型亲水油剂75g、去离子水1500g、pp材质的无纺布100g;

37.制备方法包括以下步骤:

38.s1:取hd30型亲水油剂75g,加入1500g去离子水,超声溶解,作为溶剂备用;

39.s2:取无纺布100g,可按照目标用途处理成与集气卡适配的大小,放入无水乙醇中浸泡至少8h,取出,用去离子水清洗干净,脱水后,在80℃-100℃温度下烘干;

40.s3:将经过步骤s2得到的无纺布取出,并放入步骤s1制得的溶剂中,浸泡10分钟,取出后脱水,在80℃-100℃温度下烘干。

41.实施例2

42.制作二氧化碳吸收材料用的基材,按重量配比取:12667型亲水油剂90g、去离子水

1800g、pet材质的无纺布120g;

43.制备方法包括以下步骤:

44.s1:取12667型亲水油剂90g,加入1800g去离子水,超声溶解,作为溶剂备用;

45.s2:取无纺布120g,可按照目标用途处理成与集气卡适配的大小,放入无水乙醇中浸泡至少6h,取出,用去离子水清洗干净,脱水后,在80℃-100℃温度下烘干;

46.s3:将经过步骤s2得到的无纺布取出,放入步骤s1制得的溶剂中,浸泡10分钟,取出后脱水,并在80℃-100℃温度下烘干。

47.实施例3

48.制作二氧化碳吸收材料用的基材,按重量配比取:十二烷基苯磺酸钠30g、去离子水1500g、无纺布100g;

49.制备方法包括以下步骤:

50.s1:取十二烷基苯磺酸钠30g,加入1500g去离子水,超声溶解,作为溶剂备用;

51.s2:取无纺布100g,可按照目标用途处理成与集气卡适配的大小,放入无水乙醇中浸泡至少10h,取出并用去离子水清洗干净,脱水后,在80℃-100℃温度下烘干;

52.s3:将经过步骤s2得到的无纺布取出,放入步骤s1制得的溶剂中,浸泡10分钟,取出后脱水,并在80℃-100℃温度下烘干。

53.采用本发明的方法制得的二氧化碳吸收材料用基材,基材表面添加反应物后,反应物在二氧化碳吸收材料表面的含量高,均匀性好,显著提升反应物和基材的结合力,从而显著提升二氧化碳吸收材料的反应性能。

54.本发明还将采用本方法制备的基材制成集气卡吸收片和集气卡指示片分别与市售的集气卡吸收片和集气卡指示片进行了比较。

55.表1集气卡吸收片性质对比表

[0056][0057]

由上表可知,采用本发明的方法获得的基材,在其制作为集气卡吸收片时,吸收片上附载的吸收颗粒分布均匀,能覆盖整个吸收片;吸收颗粒大部分附载在吸收片表面;吸收颗粒紧密负载,经翻转震荡,无明显颗粒脱落。且相对于市售基材制作的集气卡吸收片,用于二氧化碳吸收的反应物在采用本方法制作的基材做成的吸收片上扩散更快,且扩散更加均匀,吸收片对反应物的吸收效率更高,且反应物覆盖率更高。

[0058]

请结合图2-4,在将本发明的采用亲水油剂和表面活性剂处理后的基材与市售基材分别制成集气卡指示片,并对其变色时间进行比较。可以看到,相较于市售基材制作的集气卡指示片,采用本发明方法制作的基材所制成的集气卡指示片颗粒分布均匀,能覆盖整个指示片;指示片颗粒紧密附载,经翻转震荡,无明显脱落;指示片颜色为橙红色,比市售基

材制作的指示片的颜色更深,无其它杂色点;变色时间相对稳定、可控。市售基材制作的指示片变色时间为2.4min-8.6min;本发明基材(采用油剂或表面活性剂制作的基材)制作的指示片变色时间为1.0min-2.9min,其变色时间明显变短。

[0059]

进一步结合图4可以看到,采用亲水油剂制作集气卡指示片的变色时间相较于采用表面活性剂制作集气卡指示片的变色时间更短,也就是说,采用hd30型/12667型亲水油剂处理无纺布基材的效果更好,原因是阴离子型表面活性剂是单一成分,对水的硬度比较敏感,当水的硬度较高时,性能可能会下降;而hd30型/12667型亲水油剂则是以表面活性剂为主要成分的复合配方,对于水中的离子有较好的缓冲作用,有更好的工艺适用性。

[0060]

本发明中,选用hd30型/12667型亲水油剂处理无纺布基材,原因是hd30型和12667型亲水油剂同时兼具很好的亲水性和亲油性。亲油的特性,使得基材化学纤维表面形成定向的吸附层,即油膜;而油膜的亲水基朝向空间,使得基材又具有很好的亲水性,当药液与基材接触时,接触角θ趋近于0

°

,药液能够被基材快速吸收,并在基材上迅速扩散开来。如果亲水性能太强,可能会导致基材表面油膜的附着力不够,药液在干燥过程中溶质会伴随着溶剂快速迁移,从而导致干燥后粉末分布不均匀;如果亲水性能太弱,则会导致亲水基太少,药液吸收不充分、不及时,从而导致吸收效率满足要求。

[0061]

实施本发明的二氧化碳吸收材料用基材的制备方法,通过亲水油剂或表面活性剂对无纺布基材进行处理,使得无纺布基材表面的亲水性能得到提升,当用于吸收二氧化碳的药剂与本发明的基材接触时,药剂在处理后的基材表面的亲水性能的作用下,能够被基材快速吸收,并在基材表面上迅速扩散开来,提高了药剂在基材表面附着的均匀性;在二氧化碳指示片在加工时,药剂能够快速吸收和迅速扩散,使得基材快速变色,基材表面药剂的浓度高,二氧化碳指示片的颜色指示明显,进而提升了集气卡的指示效果。

[0062]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0063]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1