高效短流程节能的纺织印染工艺的制作方法

1.本发明涉及织物加工领域,尤其涉及高效短流程节能的纺织印染工艺。

背景技术:

2.纺织印染工艺又称之为染整,是一种加工方式,也是织物原料前处理,染色,印花,后整理,洗水等步骤的总称。

3.现有的纺织物在实际进行加工的过程中,织物在实际进行售卖前,由于其加工工艺的差别,所以在进行丝光这一工艺,使用直接使用干丝光直接对未进行处理的针织毛坯布原料直接进行处理,在直接处理的过程中,由于毛坯布尚未进行精炼处理,织物的吸湿性较差,同时由于织物为毛坯布且未经过煮练,将会造成织物的丝光效果不均匀。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的高效短流程节能的纺织印染工艺。

5.为了实现上述目的,本发明采用了如下技术方案:高效短流程节能的纺织印染工艺,包括准备预加工原料,首先将预加工原料进行定量存放,随后将定量存放后的预加工原料进行清洗,清洗完成后,将预加工原料进行前处理;对预加工原料进行前处理,所述对预加工原料前处理包括,对原料进行放缝处理、对原料进行烧毛和对原料进行煮洗;将煮洗完毕的原料进行后整理,所述对原料进行后整理包括,对原料进行定型处理、对原料进行丝光处理和对原料进行打底处理;将后整理完毕的原料进行轧染,将后整理完成后的原料投入轧染设备中,进行轧染处理;将轧染后完毕的原料进行印花,将轧染处理后的原料,逐一投入印花设备中,进行印花处理;对印花后的原料进行后处理,所述对印花后的原料进行后处理包括,对原料进行烘干处理、对原料进行蒸化处理、对原料进行拉幅处理和对原料进行预缩处理;对后处理的原料进行校验,将完成处理的原料进行逐一校准;将校验完成后的原料收卷打包,将完成校准的原料逐一进行收卷和打包,打包完成后,即可完成对原料的印染。

6.本发明进一步设置为:所述对原料进行放缝处理的步骤为:将清洗完成后的原料置于架台,随后通过绘制工具在原料的外表面绘制车缝线,判断原料是否需要绘制延长车缝线,若需要绘制延长车缝线,则再次使用绘制工具对其进行绘制,绘线完成后,使用裁剪工具沿车缝线进行裁剪处理,裁剪完成后,便可完成放缝处理;所述对原料进行烧毛处理的步骤为:将放缝处理完毕后的原料,首先对不同材质的原料进行分类,因纤维材质的不同,所以需要将不同材质的原料进行分类,分类完毕后,将分类后的原料逐一通过烧毛机进行处理,在原料经过烧毛机后,原料外表面的绒毛将会被烧去,但原料本体并不会受到损伤,至此便可完成烧毛处理;所述对原料进行煮洗的步骤为:首先将烧毛后的原料分类,在烧毛时原料便已经完成分类,此时将分类后的原料逐一进行煮练,煮练中,首先对水质进行调配,水质调配后,再将原料投入进行浸泡,原料在进行浸泡后,随后将原料进行出料,出料后,将原料进行冲洗,冲洗后,将冲洗完毕后的原料进行脱水,脱水后,在煮练器械中加入煮

炼剂,加入后,将脱水后的原料投入煮练器械中,进行煮练加工,煮练加工完成后,对原料进行水洗,水洗后,便可完成对原料的煮洗。

7.通过采用上述技术方案:通过将原料经过前处理,既可以将原料裁剪定型至预计尺寸,同时还可以将原料取出绒毛,并且,可将原料进行煮洗工作。

8.本发明进一步设置为:所述对原料进行后整理的具体步骤为:所述对原料进行定型处理的步骤为:将完成前处理的原料送入加热区,送入前,需要再次对不同的原料进行分类处理,分类过程中,需要确认织物单位面积的重量,纤维的导热性和织物的含湿量,确认后,将不同的纺织物确认不同的加热时间,确认后,在加热过程中,微调热渗透时间,再调整冷却时间,即可完成对原料的热定型处理,需要注意的是,上述内容中,对应不同的原料需要调整不同的时间;所述对原料进行丝光处理的步骤为:丝光处理时,首先将完成定型处理的原料进行丝光处理,丝光处理时,需要加入naoh作为丝光剂,所述naoh的浓度限制为260~280g/l,同时,在丝光处理过程中,需要将温度限制为常温,此时可根据原料的不同,限定不同时间的丝光处理,在丝光处理完毕后,便可将原料进行水洗去碱这一步骤,在水洗去碱时,需要采用喷淋水洗与水洗槽相结合,结合后,可达到较佳的去碱效果,为确保去碱效果,可反复对同一批次的原料进行水洗去碱;所述对原料进行打底处理的步骤为:需要将原料进行分类归纳,根据原料之间面积的不同,对面积不同原料逐一限定不同的打底时间,时间根据面料面积的不同进行不同的限定,如50cm2的面料,需10s~15秒即可完成打底处理,可根据面料体积的不同进行推算,从而制定时间,在限定的打底时间中,完成对原料的打底处理。

9.通过采用上述技术方案:通过对原料进行后整理,可实现对原料进行定型处理,同时棉及其混纺织物经过丝光处理后,棉纤维发生了超分子结构和形态结构上的变化,除了光泽改善外,而且增加了化学活泼性,对染料吸收能力增加,织物尺寸也较稳定,强力、延伸性等都有所增加。

10.本发明进一步设置为:所述对原料进行轧染的具体操作步骤为:首先将完成后整理的原料逐一进行放置,随后将面积不同的分类,分类后,将面积相同的批次逐一进行轧染,轧染时,需要提前加入用于轧染的色浆,随后轧染机便可连续对同一批次的原料进行大规模染色加工。

11.通过采用上述技术方案:通过将原料进行分批次轧染处理,可防止不同批次不同面积的织物混淆,同时通过分批次轧染处理,可直接对不同面积的织物进行不同批次地轧染,不易发生混料的情况。

12.本发明进一步设置为:所述对原料进行印花的具体操作步骤为:将完成轧染的原料逐一分类,将印花样式的不同进行分类,将同一批次同一印花样式的原料通过印花机进行大规模印花处理。

13.通过采用上述技术方案:通过使用印花机对织物进行大规模印花处理,进而节省出后续处理步骤的时间。

14.本发明进一步设置为:所述对原料进行后处理的具体操作步骤如下:所述对原料进行烘干处理的步骤为:将印花后的原料投入烘干设备中,投入前,需要根据原料的构成不同限定对应的时间,随后等待烘干机烘干完成后,便可将烘干处理得后原料取出;所述对原料进行蒸化处理的步骤为:需使用长环蒸化机,使用长环蒸化机可对原料进行连续蒸化处

理,蒸化时,将完成烘干的原料投入长环蒸化机中,投入后,印在织物表面的色浆吸水膨化,染料在色浆所在花型范围内溶解并向纤维内部扩散、渗透,同时,纤维的大分子结构在湿热条件下,内部间隙增大,继而接纳了染料的渗入并与其发生化学键结合,从而使得染料固定于纤维上;所述对原料进行拉幅处理,需使用面料拉幅定型机,将蒸化处理完毕的原料通过拉幅定型机进行定型处理,通过拉幅步骤后的原料可改善织物外观与柔顺度,同时,可增加织物一定的稳定性;所述对原料进行预缩处理,通过将经过拉幅处理后的原料投入预缩机械中,通过预缩机械对其进行喷雾浸湿并自然烘干,防止制作成型的织物遇水松弛发生形变,通过预缩处理,可增加织物尺寸的稳定性。

15.通过采用上述技术方案:通过对织物进行后处理,可对织物进行烘干处理,在烘干处理后通过长环蒸化机对其进行蒸化处理,并且在蒸化完毕后进行预缩加工,即可完成对织物的后处理。

16.本发明进一步设置为:所述原料校验的具体操作步骤为,首先将后处理完成后的原料进行校验,校验过程中,需要注意织物的外表面是否存在疵点,针对存在疵点的织物进行筛分,将存在疵点的织物进行分类存放,用于二次加工。

17.通过采用上述技术方案:通过对织物进行校验,可将残次或出现破损的织物进行校验,以确保织物的完品率。

18.本发明进一步设置为:所述原料收卷打包的具体操作步骤为,将已经完成校验的织物进行叠放打包,此时便可得到成品,同时,将尚未完成校验的织物进行归纳,进行二次加工。

19.通过采用上述技术方案:通过对原料进行打包处理,即可获得加工完毕的成品,并且,将校验中出现残次的织物进行打包收集并进行二次加工。

20.本发明的有益效果为:

21.本发明,在丝光处理前,率先对织物原料进行前处理,而前处理中,便包含煮练这一工艺,所以在后续丝光过程中,织物原料的吸湿性便得到了对应的提升,在丝光过程中,丝光效果将会均匀化,避免了因织物原料吸湿性不佳,而导致丝光效果不均的技术问题,同时,在织物原料丝光处理后,便对其进行打底处理,原本经过丝光处理后的织物原料便具有了尺寸稳定性,而经过打底处理后,织物原料的尺寸稳定性将会得到进一步的提升。

附图说明

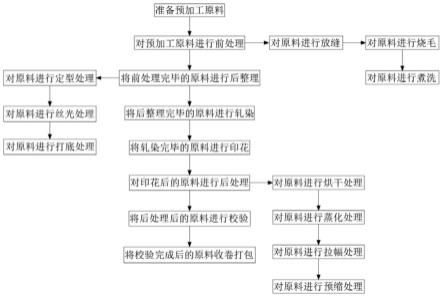

22.图1为本发明中的工艺流程示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1

25.本发明提供一种技术方案:高效短流程节能的纺织印染工艺,包括准备预加工原料,首先将预加工原料进行定量存放,随后将定量存放后的预加工原料进行清洗,清洗完成

后,将预加工原料进行前处理;对预加工原料进行前处理,所述对预加工原料前处理包括,对原料进行放缝处理、对原料进行烧毛和对原料进行煮洗;将煮洗完毕的原料进行后整理,所述对原料进行后整理包括,对原料进行定型处理、对原料进行丝光处理和对原料进行打底处理;将后整理完毕的原料进行轧染,将后整理完成后的原料投入轧染设备中,进行轧染处理;将轧染后完毕的原料进行印花,将轧染处理后的原料,逐一投入印花设备中,进行印花处理;对印花后的原料进行后处理,所述对印花后的原料进行后处理包括,对原料进行烘干处理、对原料进行蒸化处理、对原料进行拉幅处理和对原料进行预缩处理;对后处理的原料进行校验,将完成处理的原料进行逐一校准;将校验完成后的原料收卷打包,将完成校准的原料逐一进行收卷和打包,打包完成后,即可完成对原料的印染,所述对原料进行放缝处理的步骤为:将清洗完成后的原料置于架台,随后通过绘制工具在原料的外表面绘制车缝线,判断原料是否需要绘制延长车缝线,若需要绘制延长车缝线,则再次使用绘制工具对其进行绘制,绘线完成后,使用裁剪工具沿车缝线进行裁剪处理,裁剪完成后,便可完成放缝处理;所述对原料进行烧毛处理的步骤为:将放缝处理完毕后的原料,首先对不同材质的原料进行分类,因纤维材质的不同,所以需要将不同材质的原料进行分类,分类完毕后,将分类后的原料逐一通过烧毛机进行处理,在原料经过烧毛机后,原料外表面的绒毛将会被烧去,但原料本体并不会受到损伤,至此便可完成烧毛处理;所述对原料进行煮洗的步骤为:首先将烧毛后的原料分类,在烧毛时原料便已经完成分类,此时将分类后的原料逐一进行煮练,煮练中,首先对水质进行调配,水质调配后,再将原料投入进行浸泡,原料在进行浸泡后,随后将原料进行出料,出料后,将原料进行冲洗,冲洗后,将冲洗完毕后的原料进行脱水,脱水后,在煮练器械中加入煮炼剂,加入后,将脱水后的原料投入煮练器械中,进行煮练加工,煮练加工完成后,对原料进行水洗,水洗后,便可完成对原料的煮洗,通过将原料经过前处理,既可以将原料裁剪定型至预计尺寸,同时还可以将原料取出绒毛,并且,可将原料进行煮洗工作,所述对原料进行后整理的具体步骤为:所述对原料进行定型处理的步骤为:将完成前处理的原料送入加热区,送入前,需要再次对不同的原料进行分类处理,分类过程中,需要确认织物单位面积的重量,纤维的导热性和织物的含湿量,确认后,将不同的纺织物确认不同的加热时间,确认后,在加热过程中,微调热渗透时间,再调整冷却时间,即可完成对原料的热定型处理,需要注意的是,上述内容中,对应不同的原料需要调整不同的时间;所述对原料进行丝光处理的步骤为:丝光处理时,首先将完成定型处理的原料进行丝光处理,丝光处理时,需要加入naoh作为丝光剂,所述naoh的浓度限制为260~280g/l,同时,在丝光处理过程中,需要将温度限制为常温,此时可根据原料的不同,限定不同时间的丝光处理,在丝光处理完毕后,便可将原料进行水洗去碱这一步骤,在水洗去碱时,需要采用喷淋水洗与水洗槽相结合,结合后,可达到较佳的去碱效果,为确保去碱效果,可反复对同一批次的原料进行水洗去碱;所述对原料进行打底处理的步骤为:需要将原料进行分类归纳,根据原料之间面积的不同,对面积不同原料逐一限定不同的打底时间,时间根据面料面积的不同进行不同的限定,如50cm2的面料,需10s~15秒即可完成打底处理,可根据面料体积的不同进行推算,从而制定时间,在限定的打底时间中,完成对原料的打底处理,通过对原料进行后整理,可实现对原料进行定型处理,同时棉及其混纺织物经过丝光处理后,棉纤维发生了超分子结构和形态结构上的变化,除了光泽改善外,而且增加了化学活泼性,对染料吸收能力增加,织物尺寸也较稳定,强力、延伸性等都有所增加,所述对原料进行轧染的具

体操作步骤为:首先将完成后整理的原料逐一进行放置,随后将面积不同的分类,分类后,将面积相同的批次逐一进行轧染,轧染时,需要提前加入用于轧染的色浆,随后轧染机便可连续对同一批次的原料进行大规模染色加工,通过将原料进行分批次轧染处理,可防止不同批次不同面积的织物混淆,同时通过分批次轧染处理,可直接对不同面积的织物进行不同批次地轧染,不易发生混料的情况。所述对原料进行印花的具体操作步骤为:将完成轧染的原料逐一分类,将印花样式的不同进行分类,将同一批次同一印花样式的原料通过印花机进行大规模印花处理,通过使用印花机对织物进行大规模印花处理,进而节省出后续处理步骤的时间,所述对原料进行后处理的具体操作步骤如下:所述对原料进行烘干处理的步骤为:将印花后的原料投入烘干设备中,投入前,需要根据原料的构成不同限定对应的时间,随后等待烘干机烘干完成后,便可将烘干处理得后原料取出;所述对原料进行蒸化处理的步骤为:需使用长环蒸化机,使用长环蒸化机可对原料进行连续蒸化处理,蒸化时,将完成烘干的原料投入长环蒸化机中,投入后,印在织物表面的色浆吸水膨化,染料在色浆所在花型范围内溶解并向纤维内部扩散、渗透,同时,纤维的大分子结构在湿热条件下,内部间隙增大,继而接纳了染料的渗入并与其发生化学键结合,从而使得染料固定于纤维上;所述对原料进行拉幅处理,需使用面料拉幅定型机,将蒸化处理完毕的原料通过拉幅定型机进行定型处理,通过拉幅步骤后的原料可改善织物外观与柔顺度,同时,可增加织物一定的稳定性;所述对原料进行预缩处理,通过将经过拉幅处理后的原料投入预缩机械中,通过预缩机械对其进行喷雾浸湿并自然烘干,防止制作成型的织物遇水松弛发生形变,通过预缩处理,可增加织物尺寸的稳定性,通过对织物进行后处理,可对织物进行烘干处理,在烘干处理后通过长环蒸化机对其进行蒸化处理,并且在蒸化完毕后进行预缩加工,即可完成对织物的后处理,所述原料校验的具体操作步骤为,首先将后处理完成后的原料进行校验,校验过程中,需要注意织物的外表面是否存在疵点,针对存在疵点的织物进行筛分,将存在疵点的织物进行分类存放,用于二次加工,通过对织物进行校验,可将残次或出现破损的织物进行校验,以确保织物的完品率,所述原料收卷打包的具体操作步骤为,将已经完成校验的织物进行叠放打包,此时便可得到成品,同时,将尚未完成校验的织物进行归纳,进行二次加工,通过对原料进行打包处理,即可获得加工完毕的成品,并且,将校验中出现残次的织物进行打包收集并进行二次加工。

26.本实施例的工作原理:

27.使用时,首先将预计进行加工的原料进行准备,准备完毕后,将预计进行加工的原料进行前处理,前处理中,首先需要对原料进行放缝处理,放缝处理完毕后,使用烧毛机将原料进行烧毛处理,在烧毛处理完毕后,将原料置于煮洗设备中,进行煮洗工作,煮洗完毕后,将前处理完毕后的原料进行后整理,后整理时,首先将煮洗完毕的原料进行定型处理,定型处理完毕后,再将原料进行丝光处理,丝光处理中,需要加入naoh作为丝光剂,所述naoh的浓度限制为260~280g/l,在丝光处理后,便可对处理完毕的原料进行打底处理,打底处理完毕后,将后整理完毕的织物进行分类归纳,再将归纳完毕后的织物依照面积分批次进行轧染,大规模轧染后,将织物通过印花机进行印花处理,印花完毕后,对原料进行后处理,后处理过程中,需要经过四个步骤,依次为烘干处理、蒸化处理、拉幅处理与预缩处理,经过后处理后,便可对完成后处理的原料进行校验,校验完毕后,对校验后的织物进行收卷打包,即可获得成品。

28.对比例1

29.本实施例与所提供的实施例1的方法大致相同,其主要区别在于:未对织物原料进行丝光处理。

30.对比例2

31.本实施例与所提供的实施例1的方法大致相同,其主要区别在于:在丝光处理前,尚未对预加工原料进行前处理。

32.对比例3

33.本实施例与所提供的实施例1的方法大致相同,其主要区别在于:在丝光处理后,未对原料进行打底处理。

34.性能测试

35.根据gb31701-2015检测方法,分别取等量的实施例1和对比例1~3所提供的织物原料的吸湿性、尺寸稳定性和光反射性:

[0036] 吸湿性尺寸稳定性光反射性实施例195%99%97%对比例160%60%67%对比例260%30%58%对比例370%70%75%

[0037]

通过分析上述各表中的相关数据可知,通过本发明,在丝光处理前,率先对织物原料进行前处理,而前处理中,便包含煮练这一工艺,所以在后续丝光过程中,织物原料的吸湿性便得到了对应的提升,在丝光过程中,丝光效果将会均匀化,避免了因织物原料吸湿性不佳,而导致丝光效果不均的技术问题,同时,在织物原料丝光处理后,便对其进行打底处理,原本经过丝光处理后的织物原料便具有了尺寸稳定性,因丝光处理时,织物原料的氢键的破坏与重组,能改善织物尺寸稳定性,而经过打底处理后,织物原料的尺寸稳定性将会得到进一步的提升,同时,由于丝光处理时,棉纤维膨化后,形态发生改变,由原来腰圆形变为圆形,对光的反射效果增加,使织物产生柔和的光泽,所以织物原料的光反射性又得到对应的提升。

[0038]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1