一种双面格型顺毛/纹面交错的毛呢面料及其制备方法与流程

1.本发明涉及毛呢织造技术领域,具体涉一种双面格型顺毛/纹面交错的毛呢面料及其制备方法。

背景技术:

2.双面顺毛呢面料是女装常用面料,用过环锭纺传统工艺生成,工艺简单、可纺性强。它是在织机织造后,通过拉毛、剪毛等后道工序整理的,具有一定的毛高但不露底纹的双层组织粗纺面料,由于其表面的毛是顺着一个方向的,所以称为顺毛呢。顺向抚摸面料时会更加柔软、外表美观,方便清洗。目前双面顺毛面料出现的最多的是半精纺得到双面异色顺毛面料,如申请号为:201610857469.6的专利公开了一种半精纺双面异色顺毛波纹呢及其生成工艺;申请号为:2010105555578.5的专利公开了一种半精纺超薄型双面顺毛呢绒面料的加工方法。

3.目前市场上产品的风格除了顺毛面料之外,最常出现的还有纹面、呢面、立绒等,但没有在同一面料上同时出现两种风格的产品,如果在同一面料上,双面均制造顺毛/纹面交织的格子,那么将克服面料风格单一的问题,且形成风格高雅、又适合日常穿着的面料。为面料的发展开创新的风格。

技术实现要素:

4.针对上述现有技术,本发明的目的是提供双面格型顺毛/纹面交错的毛呢面料及其制备方法。本发明对织布进行设计,然后针对面料的特点进行后整理设计。织布设计中,经纱采用粗纺纱,纬纱为粗纺纱+圈纱1:1排列;再利用不走钢针起毛、只走刺果起毛,圈纱部分凸起且捻度小,把圈纱起透、起匀,毛纱部分纱线捻度大,紧实,不出毛,在面料上形成顺毛纹面交织的风格。

5.为实现上述目的,本发明采用如下技术方案:

6.本发明的第一方面,提供一种毛呢面料的制备方法,包括以下步骤:

7.s01.织布:经纱:粗纺纱;纬纱:粗纺纱+圈纱;粗纺纱包括粗纺纱a和粗纺纱b;圈纱包括圈纱c和圈纱d;片综为x;

8.经排:1b1a;纬排:(1a1b1d1b)*n+(1b1a1c1a)*n;穿综:(1,2,

……

,x/2)*n+(x/2+1,

……

,x)*n;

9.组织选用双面表里换层,上机织布得到双面格型毛呢面料;

10.s02.后整理:对s01步骤得到的毛呢面料依次进行坯检—生修—刷毛—缝筒—初洗—脱水—缩呢—精洗—脱水—柔软—烘干—起毛—刺拉—定型—预缩—烫光—剪毛,得到双面格型顺毛/纹面交错的毛呢面料。

11.织布时,每四格为一循环,即经排:1b1a;纬排:(1a1b1d1b)*n+(1b1a1c1a)*n的设计,编织得到四格面料,由下至上、由左至右为:顺毛格、纹面格、纹面格、顺毛格。n为循环次数,n约大,得到的每个格子的面积越大。

12.优选的,步骤s01中,所述粗纺纱是由66~100s全羊毛或混纺羊毛纺织得到的11~16s纱;捻系数为13~13.5。

13.纱支可用范围为11-16支,满足面料不同的克重需求;原料使用广泛,可用到66到100支羊毛;可全毛、也可混纺;使面料可粗犷、也可细腻。捻系数的设置使纱线捻度稍大,不易拉毛。

14.粗纺纱优选14s纱线,即14/1纱。

15.优选的,步骤s01中,所述圈纱中的饰纱由64s苏利贝贝羊驼毛制成,固纱和芯纱均为100~150d的涤纶长丝制成;所述饰纱的捻度为240~280捻/m;所述圈纱的规格为7~10s。

16.饰纱以羊驼毛为主(羊驼毛柔软、光滑,光泽华丽),纬纱排列粗纺毛纱与圈纱1:1排列,也解决了全圈纱不好织布的问题;圈纱凸起,也容易拉毛。

17.优选的,步骤s01中,所述双面表里换层选用2/2双面表里换层;所述片综为16。

18.优选的,所述初洗为绳状洗呢,为避免不同颜色沾色,除加洗剂外,另加3wt%的防沾色剂,缩呢使用轻缩机,缩呢时间控制在15min内,既有缩呢的手感,也避免沾色、圈纱毡并等问题。

19.优选的,所述起毛-刺拉是呢坯压水后均在刺果机完成。起毛不走钢针起毛,为刺果起毛,起毛力由小到达调整刺果接触面,把圈纱拉开,起为顺毛,同时也由刺果机把起出的绒面拉透、拉匀、拉顺;粗纺纱部分纱线捻度大,紧实,此起毛力不足以把此部分拉出绒毛,,为顺毛/纹面风格垫定了基础。所述压水机的压力设为6kg,车速设为10m/min;刺拉前将刺果浇透,慢拉8-10遍。

20.优选的,步骤s02中,所述定型包括:湿刷,压水,烘干,剪毛,连蒸,蒸呢;所述湿刷的时间为20-24h;所述烘干的温度为120~130℃;所述连蒸的蒸汽比率90%,吸风扩幅100%,车速10m/min;所述蒸呢的包布压力为4kg,压杠压力为2kg,闷气时间为200s。

21.优选的,步骤s02中,所述预缩的车速为8m/min,蒸汽压力≥3.5kg,热风定型的温度为110℃,打车幅宽为158cm,超喂8%。

22.优选的,步骤s02中,所述烫光的温度为220-240℃。圈纱部分羊驼毛原料拉出的长毛经过烫光会使织物表面顺直,光泽度好;纹面格部分会更清晰,风格对比明显。

23.本发明的第二方面,提供上述制备方法制备得到的双面格型顺毛/纹面交错的毛呢面料。

24.本发明的有益效果:

25.(1)本发明制备的双面格型顺毛/纹面交错毛呢面料,一面顺毛/纹面格型交错、另一面纹面/顺毛格型交错。通过纺纱设计经纱采用粗纺纱,纬纱为粗纺纱+圈纱1:1排列,通过圈纱拉毛得到顺毛面料,粗纺纱纺织得到纹面风格,得到同面存在顺毛、纹面两种风格的双面格型产品,进一步提高面料的风格和档次,扩宽毛呢面料的应用。

26.(2)本发明利用不走钢针起毛、只走刺果起毛,圈纱部分凸起且捻度小,把圈纱起透、起匀,毛纱部分纱线捻度大,紧实,不出毛,在面料上形成顺毛纹面交织的风格。

27.(3)本发明的毛呢面料同时存在的双面格型产品工艺,不仅克服了同面风格单一的问题,而且还能做出各种格型产品,满足不同客户不同人群对面料风格、厚薄度及细腻程度的要求。

附图说明

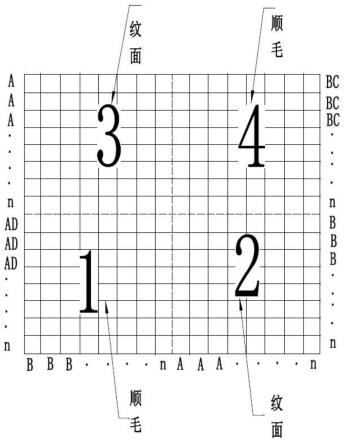

28.图1:本发明产品同一位置正反两面的示意图。

29.图2:本发明的单面单个组织的编织设计示意图。

具体实施方式

30.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

31.正如背景技术部分介绍的,目前市面上的顺毛面料一般为双面顺毛毛呢,顺毛毛呢一般用于女士服装面料;为了拓宽顺毛毛呢的应用范围,需要设计新的顺毛面料。

32.基于此,本发明的目的是提供一种双面格型顺毛/纹面交错的毛呢面料及其制备方法。本发明对织布进行设计,然后针对面料的特点进行后整理设计。织布设计中,经纱采用粗纺纱,纬纱为粗纺纱+圈纱1:1排列,通过圈纱拉毛得到顺毛面料,粗纺纱纺织得到纹面风格,得到同面存在顺毛、纹面两种风格的双面格型产品(见图1)。织布时,每四格为一循环,即经排:1b1a;纬排:(1a1b1d1b)*n+(1b1a1c1a)*n的设计,编织得到四格面料,由下至上、由左至右为:顺毛格、纹面格、纹面格、顺毛格。n为循环次数,n约大,得到的每个格子的面积越大(见图2)。双面表里换层选用2/2双面表里换层,反面与正面的经纬组织正好相反。

33.后整理设计中,利用不走钢针起毛、只走刺果起毛,圈纱部分凸起且捻度小,把圈纱起透、起匀,毛纱部分纱线捻度大,紧实,不出毛,在面料上形成顺毛纹面交织的风格。

34.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

35.本发明实施例中所用的试验材料均为本领域常规的试验材料,均可通过商业渠道购买得到。

36.实施例

37.(1)织布

38.经纱选用14/1纱;纬纱选用9s圈纱;

39.设a:14/1黑色,b:14/1红色,c:圈纱9s红色,d:圈纱9s黑色。

40.经排:1b1a/2根,纬排:(1a1b1d1b)*n+(1b1a1c1a)*n,

41.选用16片棕,穿综:(1 2 3 4 5 6 7 8)*n、(9 10 11 12 13 14 15 16)*n,组织选用2/2双面表里换层,上机织布得到正反不同颜色格型的毛呢面料。

42.根据图2可以看出,方格1中,正面经纱显b:14/1红色,纬纱显a:14/1黑色和d:圈纱9s黑色,为顺毛;则反面经纱显a:14/1黑色,纬纱显b:14/1红色,为纹面。

43.方格2中,正面经纱显a:14/1黑色,纬纱显b:14/1红色,为纹面;则反面经纱显b:14/1红色,纬纱显a:14/1黑色和d:圈纱9s黑色,为顺毛。

44.方格3中,正面经纱显b:14/1红色,纬纱显a:14/1黑色,为纹面;则反面经纱显a:14/1黑色,纬纱显b:14/1红色和c:圈纱9s红色,为顺毛;

45.方格4中:正面经纱显a:14/1黑色,纬纱显b:14/1红色和c:圈纱9s红色,为顺毛;反面经纱显b:14/1红色,纬纱显a:14/1黑色,为纹面。

46.n为55。

47.经纱由66s羊毛制成,捻系数为13。9s圈纱的原料采用芯固纱100d涤纶长丝,饰纱为64s苏利贝贝羊驼毛,饰纱捻度为240捻/m。

48.(2)后整理

49.坯检:核对工艺,检验呢坯表面织疵、纱疵。

50.生修:修除呢坯表面因纺织造成的各种疵点,提高呢坯质量,保证呢面光洁。

51.刷毛:去除浮在织物表面的浮毛、线头或杂物,使呢面平整,为下到工序提供质量保障。

52.缝筒:将呢坯两边顺经向缝合成袋形。使呢坯在整理时,可在袋形中间保持一定的空气(10~20vt%),可防止洗呢、缩呢时造成折痕、卷边、纬斜等疵点。

53.初洗:绳状洗呢,为避免不同颜色沾色,除加洗剂外,另加3%的防沾色剂,

54.脱水:洗后呢坯进入脱水机脱水8-9分钟,脱水率达80%以上。

55.缩呢:缩呢使用轻缩机,缩呢时间控制在15分钟以内,既有缩呢的手感,也避免沾色、圈纱毡并等问题。所用洗缩剂为fk-616a(购自北京中纺化工有限公司)。

56.精洗:35-40度温水,冲净过程中的用料,在洗呢机中蓄满水冲2-3遍。

57.脱水:洗后呢坯进入脱水机脱水10分钟,便于运输和下到工序的加工。

58.柔软:水槽中加1%超柔整理剂,拆缝筒线后的呢坯平幅进入轧水机,可消除褶皱,保证呢面平整。

59.烘干:打车160cm,超喂8%,使织物保持一定的回潮,除去前道工序中的皱痕。

60.起毛-刺拉:是呢坯压水后均在刺果机完成。起毛不走钢针起毛,为刺果起毛,起毛力由小到达调整刺果接触面,把圈纱拉开,起为顺毛,同时也由刺果机把起出的绒面拉透、拉匀、拉顺;粗纺纱部分纱线捻度大,紧实,此起毛力不足以把此部分拉出绒毛,,为顺毛/纹面风格垫定了基础。所述压水机的压力设为6kg,车速设为10m/min;刺拉前将刺果浇透,慢拉8-10遍。

61.定型:包括:湿刷,压水,烘干,剪毛,连蒸,蒸呢;所述压水加入30g新型环保定型剂md-190(购自上海美大精细化工有限公司),所述湿刷定型时间为20-24小时;所述烘干温度为120~130℃;所述压水时压水机槽内前后加重量比为3%的环保定型剂;所述连蒸的蒸汽压力为4kg,蒸汽比率90%(蒸汽比率指连蒸的两个大功率抽冷风机单位时间内抽走的蒸汽量,要求蒸汽压力不低于4kg),吸风及扩幅100%,车速10m/min;所述蒸呢采用wpf-900ab高效蒸呢机,包布压力为4kg,压杠压力为2kg,闷气200秒。

62.预缩:车速为8m/min,蒸汽压力为3.5kg及以上,热风定型箱的温度为110℃,打车幅宽为158cm,超喂8%。

63.烫光:烫光温度为220-240℃,圈纱部分羊驼毛原料拉出的长毛经过烫光会使织物表面顺直,光泽度好;纹面格部分会更清晰,风格对比明显。

64.剪毛:将长短不齐的绒毛剪齐,使呢面绒毛平齐,改善外观,并能减少起球。

65.得到同面纹面、顺毛两种风格穿插存在的双面格型产品。

66.产品质量指标见表1:

67.表1

[0068] 撕破强力断裂强力缩水脱缝气蒸缩率标准要求≧15n≥157≥-3.0≦6-1.0~+1.5

实施例16220-2.34-0.5

[0069]

由表1可知,本发明制备的毛呢面料不仅风格极具特色,呢坯综合指标撕破强力、断裂强力、缩水、脱缝、气蒸缩率、起球、色牢度等均符合国标gb/t26378优等品要求。

[0070]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1