一种低容重高弹性玻璃棉毡生产设备集成系统及生产方法与流程

1.本发明涉及玻璃棉毡生产设备领域,尤其是涉及一种低容重高弹性玻璃棉毡生产设备集成系统及生产方法。

背景技术:

2.大型全包容低温储罐是现代工业生产中较常用的一种储存设施,主要用于存储lng等低温液态介质。通常主要由混凝土外罐、低温钢材质的内罐以及两者之间的保冷层组成。保冷层一般由玻璃棉弹性毡和膨胀珍珠岩构成,弹性毡是储罐保冷结构中重要的部件,它的作用不仅与膨胀珍珠岩颗粒组合起到罐壁的保冷作用,而且储罐进料遇冷收缩或退料受热膨胀,通过弹性毡缓解和消弱温度变化所导致的膨胀珍珠岩对内罐侧压力,同时使环形空间的珍珠岩颗粒冷缩下降和受热膨胀上下均匀位移。所以弹性毡和混凝土外罐之间的环形空间填充膨胀珍珠岩,从而使内罐和外罐之间的环形空间连同内罐底保冷复合层及拱顶铝合金吊顶保冷层形成完整有效的储罐保冷层,因此该部分是低温储罐的关键部分。但是实际工程中,确实存在弹性毡回弹能力不足或保冷性能不足以及弹性毡整体结构不合理导致实际应用失败,所以一种结构合理及材料性能稳定的弹性毡玻璃棉对大型全包容低温储罐保温效果具有重要的意义。

3.细玻璃纤维棉的生产中主要是以玻璃熟料为原料,通过火焰喷吹工艺技术生产制备。细玻璃纤维棉较工业保温玻璃纤维棉的导热性更低,容重更小,但由于超细玻璃棉能耗大,生产成本高,主要用于低温冷藏、生物医药、精密制造及航空航天领域。

4.在现有技术和工艺当中,纤维原棉的喷吹拉制和纤维棉的打浆成型在生产空间上是独立进行的。原棉生产主要经过原料配比混合、窑炉融化澄清、玻璃液料道冷却均化、漏板一次成纤、离心二次喷吹成纤、料道负压除水集棉,干燥固化、原棉加压打包等生产工序。随后,隔热板成品加工需经过原棉分散、酸化溶解、机械剪切、混合稀释打浆、加压成型、真空抽吸、干燥固化等工序,最终生产出真空绝热板或高效过滤纸等产品。

5.目前玻璃纤维棉的生产方法为离心喷吹法和火焰喷吹法,离心喷吹法拉制成纤主要采用高温高速气体进行拉制,生产成本低,但成型纤维直径在5.5~12μm之间,普遍作为工业保温材料使用。而直径为0.8~4μm的超细玻璃纤维棉只能采用火焰喷吹法进行拉制,该方法采用高温高速的炉头火焰进行玻璃纤维二次成型拉制,需要耗费巨大的燃气能量,造成原棉生产成本大大增加。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在生产成本高,生产效率低的缺陷而提供一种低容重高弹性玻璃棉毡生产设备集成系统及生产方法。

7.本发明的目的可以通过以下技术方案来实现:

8.一种低容重高弹性玻璃棉毡生产设备集成系统,包括依次设置的角料开松机、开包机、粗开松机、混棉箱、精松开机、凝棉器、梳理机、铺网机、烘箱喂入机、喷胶器、烘箱和自

动分切机,相邻两个设备之间,前一设备的出口对应后一设备的入口。

9.进一步地,所述开包机、粗开松机和精松开机均设有除尘机组,用于排除粉尘。

10.进一步地,所述凝棉器和梳理机之间还依次设有震动棉箱和皮带秤。

11.进一步地,所述系统的原材料为纤维短切丝。

12.进一步地,所述喷胶器采用热固化酚醛树脂胶进行喷胶。

13.进一步地,所述烘箱为电加热烘箱或蒸汽加热烘箱。

14.本发明还提供一种如上所述的一种低容重高弹性玻璃棉毡生产设备集成系统的生产方法,包括以下步骤:

15.s1:以纤维短切丝作为原材料,通过所述角料开松机进行筛分准备;

16.s2:将筛分后的原材料通过开包机进行开包投料;

17.s3:通过粗开松机和混棉箱和精开松机,将开包机传输的缠绕的纤维松开均匀混合,成棉花状,同时去除杂质;

18.s4:通过凝棉器将短绒和尘杂随气流通过尘笼网眼经风道排入尘室或滤尘器,将尘笼表面的纤维剥下,落入棉箱;

19.s5:通过梳理机把混合好的原材料梳理成蓬松的单层网状状态;

20.s6:通过铺网机网胎进行成叠,使得原材料的纤维面密度达到预定要求;

21.s7:通过喷胶器将玻璃棉粘结剂混合液均匀地喷到纤维的表面;然后通过烘箱,将喷胶后纤维,在130-200度,固化5-30分钟,定型、烘干;

22.s8:将固化后产生的玻璃棉毡进行冷却,然后通过自动分切机,按照产品规格切割标准产品。

23.进一步地,通过步骤s8获取的玻璃棉毡的密度在13.5-18.5kg/m3范围以内,纤维直径不高于8μm,抗拉强度大于15kpa,可燃性小于3500btu/lb,烟密度不高于50,火焰传播性不高于25,粘合物含量在15-25%范围以内,含水率不高于0.5%,回弹系数k大于44%,导热系数不高于0.04w/(m

·

k)。

24.进一步地,所述原材料为玻璃纤维,所述喷胶器采用的玻璃棉粘结剂为热固化酚醛树脂胶。

25.进一步地,所述原材料的纤维直径不高于9μm,长度小于100mm。

26.与现有技术相比,本发明具有以下优点:

27.(1)该生产方法采用主要以玻璃纤维或其他纤维短切丝作为原材料,不需要高温融化玻璃,该系统生产工艺能耗更低,生产自动化强度更高,生产效率更高。

28.(2)该玻璃棉毡生产设备集成系统所生产的弹性毡具有较好的回弹系数及较小的导热系数和较高的抗拉强度。

29.(3)本发明产出的高弹性玻璃棉毡是使用连续纺织型玻璃纤维与热固化酚醛树脂结合生产的,玻璃纤维和酚醛树脂在空气层中结合,产生随机的纤维取向,具有特殊的强度和弹性。

附图说明

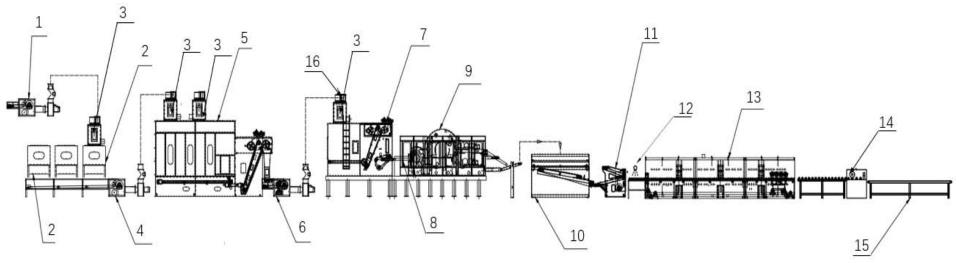

30.图1为本发明提供的一种低容重高弹性玻璃棉毡生产设备集成系统的结构示意图;

31.图中,1、角料开松机,2、开包机,3、除尘机组,4、粗开松机,5、混棉箱,6、精松开机,7、震动棉箱,8、皮带秤,9、梳理机,10、铺网机,11、烘箱喂入机,12、喷胶器,13、烘箱,14、自动分切机,15、输送架,16、凝棉器。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

33.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

35.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.需要说明的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

37.此外,术语“水平”、“竖直”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

38.实施例1

39.如图1所示,本实施例提供一种低容重高弹性玻璃棉毡生产设备集成系统,包括角料开松机1、开包机2、除尘机组3、粗开松机4、混棉箱5、精松开机6、震动棉箱7、皮带秤8、梳理机9、铺网机10、烘箱喂入机11、喷胶器12、烘箱13、自动分切机14、输送架15、凝棉器16。

40.原材料以玻璃纤维或其他纤维短切丝作为原材料,玻纤类型为e-glass,纤维直径≤9μm,长度小于100mm。原材料外观要求为白色、无杂物、无油污、无污染。

41.该生产设备集成系统中相邻两个设备之间,前一设备的出口对应后一设备的入口,相邻两个设备之间通过物料传输机构进行物料传输,物料传输机构采用现有的具有物料输送功能的设备即可,例如传输带组件或物料运输车,在此不再赘述。

42.该生产设备集成系统首个工序设备为角料开松机1,实现对原材料的筛分,其结构包括机架、导棉槽、传动机构、喂棉机构、开松机构和引棉机构。

43.角料开松机1工序后为开包机2,用于进行开包投料。

44.开包机2工序后分别为粗开松机4、混棉箱5和精松开机6,将缠绕的纤维松开均匀混合,成棉花状,同时去除各种杂质。

45.粗开松机4和精松开机6以及开包机2都设有除尘机组3,及时排除粉尘。

46.通过凝棉器16将部分短绒和尘杂随气流通过尘笼网眼经风道排入尘室或滤尘器,打手将尘笼表面纤维剥下,落入棉箱,实现输棉和净棉作用。

47.梳理机9设置在震动棉箱7之后,在铺网机10之前,梳理机9的结构包括主锡林,上道夫、下道夫和皮带秤;通过梳理机9把混合好的原材料梳理成单层网状状态并蓬松。

48.铺网机10在梳理机9和烘箱喂入机11之间,把纤维处理到需要的层数。

49.喷胶器12位于烘箱喂入机11和烘箱13之间,将玻璃棉粘结剂混合液均匀地喷到玻璃纤维的表面。

50.烘箱13位于喷胶器12和自动分切机14之间,烘箱13可以采用电加热或蒸汽加热,烘箱温度可以自动设置。喷胶后玻璃纤维,在130-200度,固化5-30分钟,定型、烘干。

51.固化后产生的玻璃棉毡进行冷却后进去自动分切机14,加工厚度为500-2000mm,长度为1-75m,宽度为0.5-2m,将固化后玻璃棉按照产品规格切割标准产品。

52.具体地,采用本系统的生产方法包括以下步骤:

53.(1)原材料筛分准备,主要以玻璃纤维或其他纤维短切丝作为原材料,玻纤类型为e-glass,纤维直径≤9μm,长度小于100mm。原材料外观要求为白色、无杂物、无油污、无污染。

54.(2)开包投料,将各种捆扎的玻璃纤维或其他纤维短切丝等原材料通过开包机(2)进行开包投料,开包过程中产生粉尘有除尘机组3处理。

55.(3)纤维开松,通过粗开松机4和混棉箱5和精开松机6,将缠绕的纤维松开均匀混合,成棉花状,同时去除各种杂质。

56.(4)通过凝棉器16将部分短绒和尘杂随气流通过尘笼网眼经风道排人尘室或滤尘器,打手将尘笼表面纤维剥下,落入棉箱,实现输棉和净棉作用。

57.(5)纤维梳理,通过梳理机9把混合好的原材料梳理成单层网状状态,蓬松。

58.(6)网胎铺网,通过铺网机10网胎进行成叠,纤维面密度达到预定要求,为后道针刺做准备。

59.(7)喷胶烘干,通过喷胶器12对梳理后并且多层铺叠的的短切玻纤毡进行喷胶、,将玻璃棉粘结剂混合液均匀地喷到玻璃纤维的表面,然后通过烘箱13,在130-200度,固化5-30分钟,定型、烘干,使用特种胶体使毡层玻纤之间、毡层玻纤与增强玻纤基布之间粘结固定,纤网得以加固而制成的非织造毡状织物。

60.(8)分切成型,最后通过自动分切机14,将固化后玻璃棉按照产品规格切割标准产品。

61.所生产高弹性玻璃棉毡的密度16kg/m3(-2.5kg/m3+2.5kg/m3),其纤维直径≤8μm,其抗拉强度》15kpa,可燃性《3500btu/lb,烟密度≤50,火焰传播性≤25,粘合物含量20%

±

5%,含水率≤0.5%,回弹系数k》44%,导热系数≤0.04w/(m

·

k)(-10度所测的导热系数)。高弹性玻璃棉毡采用复合铝箔贴面或不贴面。

62.原材料以玻璃纤维或其他纤维短切丝作为原材料,玻纤类型为e-glass,纤维直径≤9μm,长度小于100mm。原材料外观要求为白色、无杂物、无油污、无污染。

63.低容重高弹性玻璃棉毡成型结构,多层状,连续性,棉毡层数(100mm,20-50层),棉毡厚度500-2000mm,铺网角度:90度。所有玻璃棉粘结剂采用热固化酚醛树脂胶。高弹性玻璃棉毡是使用连续纺织型玻璃纤维与热固化酚醛树脂结合生产的。玻璃纤维和酚醛树脂在空气层中结合,产生随机的纤维取向,具有特殊的强度和弹性。

64.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1