一种扇形锻件台阶错移模具及制造工艺的制作方法

1.本发明属于模锻技术领域,具体涉及一种扇形锻件台阶错移模具及制造工艺。

背景技术:

2.扇形弧段带台阶锻件作为大型锻件中降低运输成本的一种组分形式,在当前仍是矿山机械或建筑工程领域中的首选形式,由于整体锻件尺寸及重量均接近全国乃至全球设备制造极限,因此该类锻件大多数以均分拼接的形式再通过后续组装实现锻件原设计的使用目的。然而该类锻件目前传统的自由锻成型工艺与模锻错移工艺相比存在以下问题:1)采用自由锻成型,锻件余量相比于模锻错移成型余量将极大的增加,且在成型过程中,油压机和操作机在人为操作下易造成扇形锻件余量太小导致无法成型或返修;2)自由锻成型灵活性不够,极大的影响该类产品生产效率;3)锻件性能热处理过程中,传统冷却介质为淬火液、油或其他冷却介质,在锻件淬火工序中带来极大的环境污染问题;因此,目前需要研发一种扇形锻件台阶错移模具及制造工艺,以解决现有扇形台阶锻件制造过程中出现的上述问题,以降低材料的损耗和能耗,降低该类锻件的制造成本,提高制造的灵活性,并增加企业市场竞争力。

技术实现要素:

3.本发明公开了一种扇形锻件台阶错移模具及制造工艺,该步骤降低材料的损耗和能耗,降低风电法兰的制造成本,提高制造的灵活性,并增加企业市场竞争力。

4.本发明解决技术问题的技术方案是:一种扇形锻件台阶错移模具及制造工艺,包括下述步骤:(1)将带台阶的扇形锻件两端焊接吊耳后装炉加热;扇形锻件外圆弧半径为4390mm,内圆弧半径为3500mm,台阶内径为4020mm,总高为400mm,台阶高290mm,两侧面与竖直面所成的夹角为30

°

。

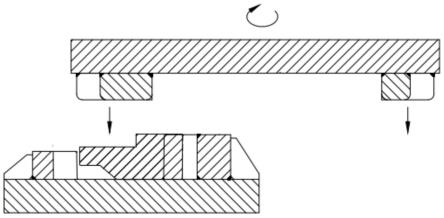

5.(2)将出炉后的扇形锻件吊至下模内,将上模的宽弧段覆盖于扇形锻件的台阶上,然后满覆盖下压;下模包括长宽均为2.4米,厚度为300mm的底板,底板上端焊接有与扇形锻件尺寸相适应的凹型板与凸型板,凹型板与凸型板均留有一定拔模斜度,凹型板的外侧焊接有多个筋板。

6.(3)将上模旋转180

°

,将上膜的窄弧段覆盖于扇形锻件的台阶上继续下压直至扇形锻件下段与下模紧密贴合,脱模后得到扇形台阶锻件毛坯;上模包括长3.3m,宽2.4m,厚度为300mm的顶板,顶板下端焊接有与扇形锻件尺寸相适应的宽下压板和窄下压板,所述宽下压板宽度为465mm,窄下压板宽度为255mm。

7.(4)将得到的扇形台阶锻件毛坯进行热处理,所述热处理至少包括正火、回火中的一项或多项;

正火的温度为860℃-910℃,回火的温度在630℃-680℃。

8.(5)将热处理后的扇形台阶锻件毛坯进行粗加工;粗加工后扇形锻件的表面粗糙度为ra6.3-12.5。

9.(6)将粗加工后的扇形台阶锻件毛坯进行性能热处理;在进行性能热处理时,将粗加工后的扇形台阶锻件毛坯加热到一定温度立即吊入水池,采用水冷加空冷交替进行的方式,实现扇形锻件性能热处理工序中的淬火工序,然后进行回火;性能热处理中淬火的温度为840℃-890℃,回火的温度在570℃-620℃。

10.(7)将性能热处理后的扇形台阶锻件毛坯进行半精加工,并进行超声波检测;性能热处理后扇形锻件的表面粗糙度为ra6.3-12.5;利用现有的超声波检测步骤用以检验扇形锻件内部质量是否存在缺陷。

11.(8)将超声波检测后的扇形台阶锻件毛坯进行精加工,并进行磁粉检测得到扇形台阶锻件;精加工后扇形锻件的表面粗糙度为ra3.2-6.3;利用磁粉检测步骤检验扇形锻件表面质量是否存在缺陷。

12.采用了上述技术方案后,本技术所取得的有益效果为:1.本发明的扇形锻件台阶错移模具,通过上模与下模的配合使用,可将扇形锻件台阶实现精准错移,实现一套模具满足多片扇形台阶锻件的错移工序,解决了自由锻无法将坯料台阶错移,成型度不够及余量不足的缺点,避免坯料无法返修或报废,降低后续工序成本并提高后续加工效率。

13.2.本发明的制造工艺能够实现扇形锻件的灵活性制造;采用带有宽下压板及窄下压板的上模,可由锻造操作机灵活夹持对扇形台阶坯料进行下压,利用该方式可灵活实现扇形台阶锻件的台阶按照模具设计走料,完全填充模具。

14.3.本发明的制造工艺能够实现扇形锻件的绿色化制造;本发明对坯料进行性能热处理,既能满足锻件力学性能的同时,也可避免因使用淬火液、油或其他冷却介质带来的环境污染问题,实现锻件的绿色化制造。

附图说明

15.图1为本发明实施例中的下模示意图。

16.图2为本发明实施例中的上模示意图。图3为本发明实施例中的扇形台阶锻件错移制造工艺示意图。

17.图4为本发明所生产出的实物图。

18.图5为本发明所生产的实物底面图。

19.图中:11-筋板;12-凹型板;13-底板;14-凸型板;21-宽下压板;22-顶板;23-窄下压板。

具体实施方式

20.为了便于对本发明实施例的理解,下面对本发明实施例示例的扇形锻件台阶错移模具及制造工艺做进一步的描述。

21.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明精神和范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

22.另外,附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

23.实施例1结合图1,本实施例提供了一种扇形锻件台阶错移模具及制造工艺,包括下述步骤:(1)将带台阶的扇形锻件两端焊接吊耳后装炉加热;扇形锻件外圆弧半径为4390mm,内圆弧半径为3500mm,台阶内径为4020mm,总高为400mm,台阶高290mm,两侧面与竖直面所成的夹角为30

°

。

24.(2)将出炉后的扇形锻件吊至下模内,将上模的宽弧段覆盖于扇形锻件的台阶上,然后满覆盖下压;下模包括长宽均为2.4米,厚度为300mm的底板,底板上端焊接有与扇形锻件尺寸相适应的凹型板与凸型板,凹型板与凸型板均留有一定拔模斜度,凹型板的外侧焊接有多个筋板。

25.(3)将上模旋转180

°

,将上膜的窄弧段覆盖于扇形锻件的台阶上继续下压直至扇形锻件下段与下模紧密贴合,脱模后得到扇形台阶锻件毛坯;上模包括长3.3m,宽2.4m,厚度为300mm的顶板,顶板下端焊接有与扇形锻件尺寸相适应的宽下压板和窄下压板,所述宽下压板宽度为465mm,窄下压板宽度为255mm。

26.(4)将得到的扇形台阶锻件毛坯进行热处理,所述热处理至少包括正火、回火中的一项或多项;正火的温度为860℃,回火的温度在630℃。

27.(5)将热处理后的扇形台阶锻件毛坯进行粗加工;粗加工后扇形锻件的表面粗糙度为ra6.3。

28.(6)将粗加工后的扇形台阶锻件毛坯进行性能热处理;在进行性能热处理时,将粗加工后的扇形台阶锻件毛坯加热到一定温度立即吊入水池,采用水冷加空冷交替进行的方式,实现扇形锻件性能热处理工序中的淬火工序,然后进行回火;性能热处理中淬火的温度为840℃,回火的温度在570℃。

29.(7)将性能热处理后的扇形台阶锻件毛坯进行半精加工,并进行超声波检测;性能热处理后扇形锻件的表面粗糙度为ra6.3;利用现有的超声波检测步骤用以检验扇形锻件内部质量是否存在缺陷;超声波检测是锻件制造过程的一个重要工序,能够检验锻件内部质量有无缺陷,是否能满足预设置的规范要求。

30.(8)将超声波检测后的扇形台阶锻件毛坯进行精加工,并进行磁粉检测得到扇形台阶锻件;精加工后扇形锻件的表面粗糙度为ra3.2;利用磁粉检测步骤检验扇形锻件表面质量是否存在缺陷;磁粉检测是扇形台阶锻件制造过程的一个重要工序,能够检验锻件表面有无缺陷,是否能满足预设置的规范要求。

31.实施例2一种扇形锻件台阶错移模具及制造工艺,包括下述步骤:(1)将带台阶的扇形锻件两端焊接吊耳后装炉加热;扇形锻件外圆弧半径为4390mm,内圆弧半径为3500mm,台阶内径为4020mm,总高为400mm,台阶高290mm,两侧面与竖直面所成的夹角为30

°

。

32.(2)将出炉后的扇形锻件吊至下模内,将上模的宽弧段覆盖于扇形锻件的台阶上,然后满覆盖下压;下模包括长宽均为2.4米,厚度为300mm的底板,底板上端焊接有与扇形锻件尺寸相适应的凹型板与凸型板,凹型板与凸型板均留有一定拔模斜度,凹型板的外侧焊接有多个筋板。

33.(3)将上模旋转180

°

,将上膜的窄弧段覆盖于扇形锻件的台阶上继续下压直至扇形锻件下段与下模紧密贴合,脱模后得到扇形台阶锻件毛坯;上模包括长3.3m,宽2.4m,厚度为300mm的顶板,顶板下端焊接有与扇形锻件尺寸相适应的宽下压板和窄下压板,所述宽下压板宽度为465mm,窄下压板宽度为255mm。

34.(4)将得到的扇形台阶锻件毛坯进行热处理,所述热处理至少包括正火、回火中的一项或多项;正火的温度为910℃,回火的温度在680℃。

35.(5)将热处理后的扇形台阶锻件毛坯进行粗加工;粗加工后扇形锻件的表面粗糙度为ra12.5。

36.(6)将粗加工后的扇形台阶锻件毛坯进行性能热处理;在进行性能热处理时,将粗加工后的扇形台阶锻件毛坯加热到一定温度立即吊入水池,采用水冷加空冷交替进行的方式,实现扇形锻件性能热处理工序中的淬火工序,然后进行回火;性能热处理中淬火的温度为890℃,回火的温度在620℃。

37.(7)将性能热处理后的扇形台阶锻件毛坯进行半精加工,并进行超声波检测;性能热处理后扇形锻件的表面粗糙度为ra12.5;利用现有的超声波检测步骤用以检验扇形锻件内部质量是否存在缺陷。

38.(8)将超声波检测后的扇形台阶锻件毛坯进行精加工,并进行磁粉检测得到扇形台阶锻件;精加工后扇形锻件的表面粗糙度为ra6.3;利用磁粉检测步骤检验扇形锻件表面质量是否存在缺陷。

39.实施例3一种扇形锻件台阶错移模具及制造工艺,包括下述步骤:(1)将带台阶的扇形锻件两端焊接吊耳后装炉加热;扇形锻件外圆弧半径为4390mm,内圆弧半径为3500mm,台阶内径为4020mm,总高为400mm,台阶高290mm,两侧所成角度为30

°

。

40.(2)将出炉后的扇形锻件吊至下模内,将上模的宽弧段覆盖于扇形锻件的台阶上,然后满覆盖下压;下模包括长宽均为2.4米,厚度为300mm的底板,底板上端焊接有与扇形锻件尺寸

相适应的凹型板与凸型板,凹型板与凸型板均留有一定拔模斜度,凹型板的外侧焊接有多个筋板。

41.(3)将上模旋转180

°

,将上膜的窄弧段覆盖于扇形锻件的台阶上继续下压直至扇形锻件下段与下模紧密贴合,脱模后得到扇形台阶锻件毛坯;上模包括长3.3m,宽2.4m,厚度为300mm的顶板,顶板下端焊接有与扇形锻件尺寸相适应的宽下压板和窄下压板,所述宽下压板宽度为465mm,窄下压板宽度为255mm。

42.(4)将得到的扇形台阶锻件毛坯进行热处理,所述热处理至少包括正火、回火中的一项或多项;正火的温度为890℃,回火的温度在650℃。

43.(5)将热处理后的扇形台阶锻件毛坯进行粗加工;粗加工后扇形锻件的表面粗糙度为ra10.5。

44.(6)将粗加工后的扇形台阶锻件毛坯进行性能热处理;在进行性能热处理时,将粗加工后的扇形台阶锻件毛坯加热到一定温度立即吊入水池,采用水冷加空冷交替进行的方式,实现扇形锻件性能热处理工序中的淬火工序,然后进行回火;性能热处理中淬火的温度为870℃,回火的温度在600℃。

45.(7)将性能热处理后的扇形台阶锻件毛坯进行半精加工,并进行超声波检测;性能热处理后扇形锻件的表面粗糙度为ra10.5;利用现有的超声波检测步骤用以检验扇形锻件内部质量是否存在缺陷。

46.(8)将超声波检测后的扇形台阶锻件毛坯进行精加工,并进行磁粉检测得到扇形台阶锻件;精加工后扇形锻件的表面粗糙度为ra4.3;利用磁粉检测步骤检验扇形锻件表面质量是否存在缺陷。

47.以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到其各种变化或替换,这些都应涵盖在本发明的保护范围之内。

48.此外,本发明提供的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1