一种电子级玻纤布的表面处理方法及表面处理系统与流程

1.本发明涉及玻纤布的表面处理领域,尤其是一种电子级玻纤布的表面处理方法及表面处理系统。

背景技术:

2.电子级玻纤布(简称为:玻纤布)是由电子玻璃纤维织造而成的,是电子信息、航空航天等行业的要害基础源材料,几乎出现在每种电子元器件中,遍布在国民经济和国防军工的各个领域,其性能在很大程度上决定了ccl及pcb的电性能、力学性能、尺寸稳定性等重要性能。玻纤布的生产工艺流程包括:(带有浸润剂的)经纬纱织造、热清洗(除浸润剂)、表面化学处理(在玻纤布表面被覆偶联剂用来改善玻璃与树脂的结合界面,提高复合板材的力学性能和电性能等);其中,表面化学处理又包括浸渍和烘焙两道工序;浸渍是将去除浸润剂后的布通过盛有一定偶联剂表面处理液的浸渍槽中,使布表面被覆一定偶联剂处理液。由于处理液中99%左右是水,无法使偶联剂与环氧树脂相接合,因此必须去除大量的水分,使其含水率保持在要求范围之内,gb/t18373-2013印制板用e玻璃纤维布标准规定含水率应不大于0.1%。烘焙的目的是将处理液中的水分去除掉,使其含水率保持在要求范围之内。

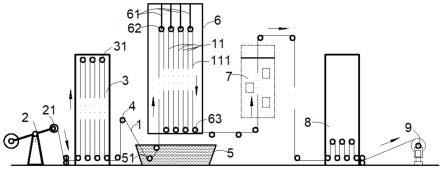

3.目前,传统的玻纤布表面处理系统如图1所示,具体的是将进料布卷放在换卷机2上,玻纤布1通过喂布罗拉进入导布辊4,随后进入盛有一定偶联剂处理液(下文简称处理液)浸渍槽5中,通过浸渍辊51浸渍了处理液的玻纤布1通过一对挤水罗拉,将大部分处理液挤掉后将布送入烘焙炉7中,烘干后的玻纤布1通过卷布机9,将玻纤布1制成布卷,至此表面处理完成。

4.传统的玻纤布表面处理系统虽然能够满足电子级布的需要,但也有明显的缺点:

5.(1)表面处理速度无法提高,无法满足高速生产的需要;处理速度提高后,玻纤布在浸渍液中的时间缩短,浸渍不充分;挤压罗拉挤压一定后,玻纤布上的处理液含量一定,炉内温度一定时,如提高速度,布面会烘焙不干,水分超标,传统表面处理速度一般在30~40米/分;

6.(2)玻纤布易产生气泡,浸胶后产生“鱼眼”疵点;由于挤压罗拉将布夹在中间,两面同时加压,很容易把气泡夹在中间,从而无法排出,使布面浸胶后产生“鱼眼”,造成产品质量降级;

7.(3)无法降低能耗;挤压罗拉理论上能将水分进一步降低,但玻璃纤维布在实际生产中由于受原丝线密度粗细、经纬密度差异以及设备造成的布面不平整等因素影响,如果挤压罗拉的挤压力加大会造成布面折痕,严重时会造成布面撕裂而成废品,因此挤压罗拉张力不能无限加大,一般玻纤布通过挤压罗拉后玻纤布上的处理液含量控制在20%~30%范围内,从而需要烘焙炉产生更多的热量来对处理液进行烘干。

技术实现要素:

8.本发明的发明目的在于:针对上述存在的问题,提供一种电子级玻纤布的表面处理方法及表面处理系统,能够有效提高玻纤布表面处理的速度,降低表面处理所需能耗以及提高产品的质量。

9.本发明采用的技术方案如下:一种电子级玻纤布的表面处理方法,包括以下步骤:

10.s1:使从浸渍槽出来的玻纤布以蛇形路径在浸渍槽上方运动,蛇形路径具有若干段竖直方向上运动的路径段;

11.s2:浸渍槽内的处理液依附在玻纤布上;

12.s3:调节各段路径段的运动长度或/和玻纤布运动的速度实现调节玻纤布进入烘焙炉之前的处理液含量。

13.进一步地,在步骤s3中,

14.s31:当玻纤布运动速度确定后,增加各段路径段的运动长度实现增加玻纤布进入烘焙炉之前被处理液浸润的时间;减少各段路径段的运动长度实现减少玻纤布进入烘焙炉之前被处理液浸润的时间。

15.进一步地,在步骤s3中,

16.s32:当各段路径段的运动长度确定后,增加玻纤布运动速度实现减少玻纤布进入烘焙炉之前被处理液浸润的时间;减少玻纤布运动速度实现增加玻纤布进入烘焙炉之前被处理液浸润的时间。

17.进一步地,在步骤s3中,各段路径段的运动长度能够独立调节。

18.进一步地,在步骤s3中,处理液依靠外力作用和自身的流动性能脱离玻纤布。

19.实施所述表面处理方法的电子级玻纤布的表面处理系统,包括玻纤布依次通过的进料段、浸渍段和出料段,所述浸渍段包括用于盛装处理液的浸渍槽和若干个升降辊、固定辊,每个所述升降辊与相邻的固定辊在竖直方向上的间距为路径段,所述路径段通过升降装置调节。

20.进一步地,所述升降辊和固定辊安装于安装架上,所述升降装置的输出端与升降辊或/和固定辊连接实现升降辊或/和固定辊的升降运动。

21.进一步地,所述浸渍槽内设置有浸渍辊,所述浸渍辊位于浸渍槽的底部,使用时,玻纤布绕过该浸渍辊。

22.进一步地,所述进料段包括玻纤布依次经过的换卷机、进料储布架和导布辊,导布辊位于进料储布架与浸渍槽之间。

23.进一步地,所述出料段还包括玻纤布依次经过的烘焙炉、出料储布架和卷布机,所述烘焙炉位于所述升降辊或固定辊与出料储布架之间。。

24.综上所述,由于采用了上述技术方案,本发明的有益效果是:

25.1、本发明取消现有表面处理系统的挤压罗拉,通过设置蛇形路径实现控制玻纤布进入烘焙炉之前的处理液含量,达到更加降低玻纤布进入烘焙炉之前的处理液的目的,有效的降低了玻纤布表面处理所需能量和提高表面处理的质量。

26.2、本发明通过以玻纤布长时间在蛇形路径中运动,提高玻纤布被处理液浸润的时间,保证处理液完全浸透玻纤布。

27.3、本发明通过升降辊和固定辊反复的对玻纤布的两个表面交替式的单面挤压,既

能够提高玻纤布被处理液浸润的充分度,又能够排出玻纤布内的空气,有效避免鱼眼的产生,保证产品的质量。

附图说明

28.本发明将通过例子并参照附图的方式说明,其中:

29.图1为现有玻纤布表面处理系统的结构示意图;

30.图2为本发明实施例1公开的表面处理方法流程图;

31.图3为本发明实施2公开的玻纤布表面处理系统的结构示意简图;

32.图4位本发明实施2公开的玻纤布表面处理系统的结构调整状态示意简图;

33.图中标记:1-纤维布;11-蛇形路径;111-路径段;2-换卷机;21-进料布卷;3-进料储布架;31-卷辊;4-导布辊;5-浸渍槽;51-浸渍辊;6-安装架;61-升降装置;62-升降辊;63-固定辊;7-烘焙炉;8-出料储布架;9-卷布机;10-挤压罗拉。

具体实施方式

34.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

35.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

36.实施例1

37.如图1-图4所示,一种电子级玻纤布的表面处理方法,包括以下步骤:

38.s1:使从浸渍槽5出来的玻纤布1以蛇形路径11在浸渍槽5上方运动,方便依附在玻纤布1上多余的处理液能够直接回流至浸渍槽5,达到重复利用处理液和不浪费处理液的目的;蛇形路径11具有若干段竖直方向上运动的路径段111,玻纤布1依次经过所有路径段111。

39.s2:浸渍槽5内的处理液依附在玻纤布1上;

40.具体的,处理液具有一定的黏度,处理液的特征是本领域技术人员所知晓的,玻纤布1进过处理液后,浸渍槽5内的部分处理液会依附在玻纤布1上;在本实施例中,依附在玻纤布1上的处理液至少存在以下方式回流至浸渍槽5:

41.方式一,玻纤布1是由经向纤纱和纬向纤纱编制而成,经向纤纱与纬向纤纱之间会形成网眼,在玻纤布1刚出处理液液面时候,处理液会经过该网眼回流至浸渍槽5;

42.方式二,处理液在自身重力作用下,克服处理液自身因为黏性与玻纤布1表面之间的阻力,沿着玻纤布1回流至浸渍槽5;

43.方式三,玻纤布1被引导玻纤布1以蛇形路径11运动的部件或设备挤压,该挤压力主要来源于玻纤布1被拉扯运动产生的张力与部件或设备的支撑力结合形成的,浸润在玻纤布1内的处理液在该挤压力的作用下被挤出玻纤布1内,随后回流至浸渍槽5;

44.方式四,处理液沿着纬向纤纱流动,直至流动至纬向纤纱的两端后脱离纬向纤纱掉入回流至浸渍槽5。

45.s3:调节各段路径段111的运动长度或/和玻纤布1运动的速度实现调节玻纤布1进

入烘焙炉7之前的处理液含量,调节各段路径段111的运动长度或/和玻纤布1运动的速度的目的在于调节上述处理液回流至浸渍槽5的四种方式的回流量,在依附在玻纤布1表面的处理液一定时候,回流量越多,玻纤纱在进入烘焙炉7之前的处理液含量越低;回流量越少,玻纤纱在进入烘焙炉7之前被浸润的越充分;所以,调节各段路径段111的运动长度或/和玻纤布1运动的速度能够实现保证玻纤纱既能被处理液充分的浸润,又能在进入烘焙炉7之前含有更低的处理液量。

46.具体的,调节玻纤布1运动的速度,能够调节玻纤布1携带的处理液进入蛇形路径11的量,以及调节玻纤布1在进入烘焙炉7之前的运动时间,该运动时间与处理液浸润玻纤布1的充分度直接相关。

47.更具体的,如图3-图4所示,玻纤布1运动的速度增加,玻纤布1携带的处理液进入蛇形路径11的量增加,处理液浸润玻纤布1的程度越充分;相反,玻纤布1运动的速度减少,玻纤布1携带的处理液进入蛇形路径11的量减少,处理液浸润玻纤布1的程度越低;但是,玻纤布1运动速度增加会导致处理液浸润玻纤布1的时间越短(在蛇形路径11长度相同的前提下),玻纤布1的运动速度减少又不符合高速生产,所以,可以通过调整蛇形路径11长度解决该矛盾,实现处理液充分浸润玻纤布1的目的。

48.进一步地,关于对玻纤布1进入烘焙炉7之前的处理液含量的调节,如上文所述,玻纤布1进入烘焙炉7之前的处理液含量与处理液回流至浸渍槽5的回流量有关;具体的,增加路径段111的距离可以提高处理液以方式一的回流方式回流至浸渍槽5的量(主要针对玻纤布1表面上的处理液);增加引导玻纤布1以蛇形路径11运动的部件或设备可以提高处理液以方式三的回流方式回流至浸渍槽5的量(主要针对浸润在玻纤布1内的处理液);更具体的,在步骤s3中,各段路径段111的运动长度能够独立调节,对于高速运动的玻纤布1,前段蛇形路径11可以采取增加路径段111的距离来快速降低玻纤布1表面的处理液量;后段蛇形路径11可以采取增加引导玻纤布1以蛇形路径11运动的部件或设备来降低玻纤布1内的处理液的量。

49.在步骤s3中,s31:当玻纤布1运动速度确定后,增加各段路径段111的运动长度实现增加玻纤布1进入烘焙炉7之前被处理液浸润的时间,时间越长,处理液回流至浸渍槽5的量越多,玻纤布1含有处理液的量越少;减少各段路径段111的运动长度实现减少玻纤布1进入烘焙炉7之前被处理液浸润的时间,时间越短,处理液回流至浸渍槽5的量越少,玻纤布1含有处理液的量越多。

50.在步骤s3中,s32:当各段路径段111的运动长度确定后,增加玻纤布1运动速度实现减少玻纤布1进入烘焙炉7之前被处理液浸润的时间,时间越长,处理液回流至浸渍槽5的量越多,玻纤布1含有处理液的量越少;减少玻纤布1运动速度实现增加玻纤布1进入烘焙炉7之前被处理液浸润的时间,时间越短,处理液回流至浸渍槽5的量越少,玻纤布1含有处理液的量越多。

51.在步骤s3中,处理液依靠外力作用和自身的流动性能脱离玻纤布1,至少以上述四种方式脱离玻纤布1。

52.在本实施例中,通过上述方法能够有效降低玻纤布1在进入烘焙炉7之前的处理液含量以及保证处理液充分浸润玻纤布1,将低处理液的含量,能够有效降低烘焙炉7烘干处理液所需能量,从而达到降低能耗的目的;也有效避免了挤压罗拉10带来的不良影响。

53.当然,在实际运用中,对于纤维布结构不同,纤维布的网眼大小不同,处理液通过网眼流入浸渍槽5的速度可能有差异;处理液配方不同,处理液的黏度不同,处理液在纤维布表面的流动能力也不尽相同;但是在实际运用中,本领域技术人员可以根据本说明书提供的方法思路在有限次试验和根据工艺参数能够确定上述纤维布的速度、各个路径段111的长度等参数来达到最优的纤维布表面处理效果。

54.实施例2

55.如图3-图4所示,实施如实施例1所述表面处理方法的电子级玻纤布的表面处理系统,包括玻纤布1依次通过的进料段、浸渍段和出料段,所述浸渍段包括用于盛装处理液的浸渍槽5和若干个升降辊62、固定辊63,玻纤布1依次绕过升降辊62和固定辊63所走的路径为蛇形路径11,每个所述升降辊62与相邻的固定辊63在竖直方向上的间距为路径段111,所述路径段111通过升降装置61调节,升降辊62和固定辊63作为实施例1中所述的“引导玻纤布1以蛇形路径11运动的部件或设备”。

56.具体的,在本实施例中,所述升降辊62和固定辊63安装于安装架6上,升降装置61也安装在安装架6上,升降装置61的输出端做升降运动,所述升降装置61的输出端与升降辊62或/和固定辊63连接实现升降辊62或/和固定辊63的升降运动,以实现各段路径段111的长度改变。

57.进一步地,如图4所示,每个升降辊62或/和固定辊63分别连接一个升降装置61,每个升降辊62或/和固定辊63受对应的升降装置61单独控制。

58.更进一步地,在本实施例中,升降装置61连接部件的第一种实施方式如下:

59.所述升降装置61的输出端与升降辊62连接,升降装置61带着升降辊62做升降运动,升降辊62相对于安装架6的位置会产生改变,固定辊63相对于安装架6的位置不会出现改变,实现升降辊62与固定辊63之间的竖直方向上的间距发生改变,从而实现路径段111长度的改变。

60.在本实施例中,升降装置61连接部件的第二种实施方式如下:

61.所述升降装置61的输出端与固定辊63连接,升降装置61带着固定辊63做升降运动,固定辊63相对于安装架6的位置会产生改变,升降辊62相对于安装架6的位置不会出现改变,实现升降辊62与固定辊63之间的竖直方向上的间距发生改变,从而实现路径段111长度的改变。

62.在本实施例中,升降装置61连接部件的第三种实施方式如下:

63.所述升降装置61的输出端与升降辊62和固定辊63均连接,升降装置61带着升降辊62和固定辊63做升降运动,升降辊62和固定辊63相对于安装架6的位置会产生改变,实现升降辊62与固定辊63之间的竖直方向上的间距发生改变,从而实现路径段111长度的改变。

64.在本实施例中,升降辊62和固定辊63不仅具有引导玻纤布1的作用,还具有挤压玻纤布1内处理液的作用,具体可见实施例1中处理液回流至浸渍槽5的方式三;升降辊62和固定辊63单面挤压玻纤布1,并且玻纤布1在进行蛇形路径11运动时候每次运动方向改变时候,玻纤布1被挤压的面不同,即玻纤布1被挤压的面交替更换,从而使得玻纤布1浸润更充分(该过程如同织物在液体中反复揉搓),玻纤布1内的气泡排除相比于背景技术中的挤压罗拉10更加彻底,从而避免了玻纤布1在浸胶工序中产生“鱼眼”。

65.在本实施例中,可以提高玻纤布1的运动速度来实现提高玻纤布1的表面处理效

率,提高玻纤布1的运动速度带来的不利影响可以通过升降辊62与固定辊63之间的距离调节来避免,详细可见实施例1中阐述,在此不做过多的赘述。

66.在本实施例中,所述浸渍槽5内设置有浸渍辊51,所述浸渍辊51位于浸渍槽5的底部,使用时,玻纤布1绕过该浸渍辊51,浸渍辊51约束玻纤布1,使玻纤布1经过浸渍槽5时,玻纤布1的每一处纬向截面都能完全被处理液浸没,保证玻纤布1的两个侧面均依附有足够的处理液。

67.在本实施例中,所述进料段包括玻纤布1依次经过的换卷机2、进料储布架3和导布辊4,导布辊4位于进料储布架3与浸渍槽5之间;进料布卷21(进料布卷21由未处理的玻纤布1卷制而成)安装在换卷机2上,换卷机2用来实现更换进料布卷21,为表面处理系统连续性生产提供保证;导布辊4用于引导玻纤布1,保证玻纤布1在运动过程中始终处于绷直状态。

68.进一步地,设置进料布架也是保证表面处理系统能够连续性生产的基础装置;具体的,当上一卷的进料布卷21释放完毕之前,进料布卷21能够存储一段长度的玻纤布1;在上一卷的进料布卷21释放完毕后,为了实现连续性生产,需要更换和新装进料布卷21,而更换和新装的过程中存在时间间隔,进料储布架3存储的布架可以维持一段系统运行的时间,在这段时间内,操作员只需将下一卷的玻纤布1与上一卷的玻纤布1收尾相接即可。

69.更进一步的,所述进料布卷21具有若干根卷辊31,若干根卷辊31上下交替布置,使得玻纤布1能够沿着卷辊31以蛇形轨迹运动,实现在极小的空间内储存大量的玻纤布1,从而使得操作员有足够的时间更换进料布卷21。

70.在本实施例中,所述出料段还包括玻纤布1依次经过的烘焙炉7、出料储布架8和卷布机9,所述烘焙炉7位于所述升降辊62或固定辊63与出料储布架8之间,烘焙炉7烘干玻纤布1上的剩余的处理液;卷布机9用来安装和更换出料布卷(出料布卷是用来卷制已经完成表面处理的玻纤布1)。

71.进一步地,设置出料储布架8的目的在于保证表面处理系统能够连续性生产;具体的,当上一卷的出料布卷卷制玻纤布1一定长度之前,出料布卷能够存储一段长度的玻纤布1;在上一卷的进料布卷21卷制玻纤布1一定长度后,需要更换和新装出料布卷,而更换和新装的过程中存在时间间隔,进料储布架3具有一定空间存储表面处理完毕的玻纤布1,可以维持一段系统运行的时间,在这段时间内,操作员更换新的出料布卷即可。

72.更进一步的,出料布卷的结构可以类比进料布卷21,使得玻纤布1能够沿着卷辊31以蛇形轨迹运动,实现在极小的空间内储存大量的玻纤布1,从而使得操作员有足够的时间更换出料布卷。

73.需要说明的是,无论是出料布卷,还是进料布卷21,都具有保证表面处理系统连续性生产的作用,还具有避免烘焙炉7空载,降低烘焙炉7因热量持续升高而受损。

74.运用本实施例公开的电子级玻纤布1的表面处理系统处理7628电子级玻纤布1,当蛇形路径11上的玻纤布1总长度为80m时,玻纤布1运动的速度为100m/min时候,玻纤布1在进入烘焙炉7前的处理液含量仅占10%左右,这就远远低于以传统表面处理方式的玻纤布1的20%~30%的处理液含量,处理液含量降低,烘焙炉7无需更多能量烘干处理液,从而达到降低能耗的目的。

75.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1