一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统及多孔纱线制备方法

1.本发明涉及相分离多孔膜制备技术领域,具体涉及一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统及多孔纱线制备方法。

背景技术:

2.非溶剂诱导相分离法是近年来兴起的一种制备聚合物多孔薄膜的方法,因其具有工艺简便、成本低廉、适用原料范围广等优点被广泛应用于聚合物多孔膜材料的制备,该方法得到的多孔聚合物膜材料具有孔径分布宽、孔延伸性好和孔隙率高等特点,在水处理、气体分离、能源和生物组织框架等方面得到了广泛的应用。在聚合物溶液发生非溶剂诱导相分离的过程中,溶液中的溶剂和环境中的非溶剂会发生交换和扩散,溶液中的非溶剂占比逐渐提高,聚合物溶质在溶液中的溶解度下降,溶质富集相随着溶剂的蒸发而慢慢析出,最终得到形态各异的相分离孔结构,然而聚合物溶液相分离过程经历的时间极短,导致相分离形成的孔结构难以调控。

3.目前,已有相关技术人员在本领域做了一些研究。专利cn200980141379.5公开了一种控制相分离过程中非溶剂含量的装置,包括高分子溶液供给机构、有机非溶剂供给机构、混合液合流部、管状体、分散液补集部,该发明尽管可以解决聚合物溶液与非溶剂相接触时各自含量的问题,但是在整个接触过程中难以精确控制非溶剂与聚合物的浓度梯度,需要通过更换零部件,变换装置的方式,过程复杂,成本较高,且能够设置的相关参数较单一,难以从多方面更加细致的控制浓度梯度。专利cn201410748768.7介绍了一种控制相分离过程中非溶剂含量的装置,包括蒸汽发生及供气系统、气流方向控制栅、蒸汽浓度检测探头,该发明尽管可以控制非溶剂蒸汽含量以及流速问题,但是蒸汽流在喷射的过程汇总流向混乱,在纺丝间中形成紊流,造成聚合物溶液表面非溶剂浓度分布不匀,且随着流速的提高,对聚合物溶液的形态结构干扰过大,影响成形过程,难以形成均匀的蒸汽浓度梯度。专利cn201611167867.1公开了一种控制相分离过程中非溶剂蒸汽含量的装置,该装置在纺丝通道上安装气体甬道,气体甬道上连有气体循环管路,循环管路上连接有流量控制阀和温度湿度调节系统,尽管该装置能够通过控制甬道中气体的流量以及温湿度来调整与聚合物接触的非溶剂蒸汽含量,但甬道的长度过短且不能分区域精确控制,难以形成蒸汽浓度梯度。专利cn201610924445.8介绍了一种利用非溶剂致相分离制备多孔膜的装置,该装置通过将聚合物溶液涂覆在致密编织管上,利用编织管复杂结构的分散作用控制聚合物与非溶剂接触的面积,从而控制非溶剂的作用浓度,实现相分离,尽管该装置能够通过调整编织网的结构来控制聚合物和非溶剂的作用程度,但非溶剂的浓度被动依赖于编织网表面积,难以实现对相分离过程的主动控制。

4.因此,开发可调控聚合物溶液相分离成孔过程的溶剂蒸汽控制系统,有望解决上述瓶颈问题,具有十分重要的意义。

技术实现要素:

5.本发明的目的是提供一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统及多孔纱线制备方法,解决纱线表面聚合物溶液相分离过程难以精确调控的问题。

6.本发明的目的可以通过以下技术方案来实现:一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统,包括溶剂蒸汽控制装置和纱线传送装置;

7.所述的溶剂蒸汽控制装置包括溶剂环境仓、温度控制台和通风系统;

8.所述的溶剂环境仓包括蒸汽罩、孔眼板、金属网眼和溶剂储存槽;

9.所述的蒸汽罩由多个独立的小蒸汽罩拼装组合而成,孔眼板分布在每个小蒸汽罩两侧,金属网眼位于蒸汽罩的底部,溶剂储存槽位于金属网眼的下方;

10.所述的温度控制台包括加热台,加热台位于溶剂储存槽下方;

11.所述的通风系统包括进风系统与抽风系统;

12.所述的进风系统位于溶剂蒸汽控制装置的下方,包括进风管和进风装置;抽风系统位于溶剂蒸汽控制装置的上方,包括抽风管和抽风装置;

13.所述的纱线传送装置包括环形旋转齿轮、传动滑轮、高度调节架和控速装置;

14.所述的环形旋转齿轮与传动滑轮接触连接,高度调节架与传动滑轮连接。控速装置用于控制环形旋转齿轮和传动滑轮的转速。

15.所述的蒸汽罩位于溶剂环境仓整体的上方,起到隔绝溶剂蒸汽的作用。孔眼板为纱线与溶剂环境连接的出入口,分布在蒸汽罩前后两侧,孔眼板中孔眼的大小根据纱线的直径调整,且方便拆卸更换。金属网眼位于溶剂储存槽的上方,形状大小与蒸汽罩底面相同;溶剂储存槽位于金属网眼的下方,为耐溶剂腐蚀的材料制成,外部配有开合式仓门与抽屉式滑轮,方便溶剂的放置与取出。

16.优选地,所述的纱线传送装置的配置数量为溶剂蒸汽控制装置的数量加2,其中安装在蒸汽罩内部的纱线传送装置数量与溶剂蒸汽控制装置相等,安装在外侧的2台纱线传送装置分别位于溶剂蒸汽控制装置的纱线入口前端和出口末端。

17.所述的溶剂蒸汽控制装置可单独或组合使用,组合使用时可实现对溶剂蒸汽浓度的梯度控制。

18.优选地,所述的传动滑轮与环形旋转齿轮互相啮合实现机械传动。

19.优选地,所述的环形旋转齿轮齿数范围为30~70齿,内径范围为0.5~3mm,环形旋转齿轮的转速范围为0.1~1rad/s,传动滑轮外径范围为8~15cm,高度调节范围为10~30cm,传动滑轮的转速范围为1~1000r/min,传动速度范围为0~3m/s。

20.进一步优选地,所述的传动滑轮控制纱线沿轴向移动,传动速度范围为0~1m/s。环形旋转齿轮控制纱线沿轴向转动。

21.优选地,所述的环形旋转齿轮上方配有加压装置。针对各种纱线的表面粗糙程度以及力学弹性压缩特征,在环形旋转齿轮表面安装不同粗糙程度的加弹丁腈橡胶圈,橡胶圈的宽度范围为4~6cm,厚度范围为0.1~0.5mm,在齿轮上方加压,控制纱线表面摩擦力分布,压力范围为10~220n。

22.优选地,所述的小蒸汽罩左右侧下方各有两对卡槽,以方便多个小蒸汽罩并列组合使用,且可更换。

23.优选地,所述的蒸汽罩由耐溶剂腐蚀的透明材料制成,以便随时观察纱线与溶剂

蒸汽的作用情况。

24.优选地,所述的蒸汽罩的材质为聚甲基丙烯酸甲酯、聚碳酸酯、聚丙烯、聚氯乙烯、聚苯乙烯、聚对苯二甲酸乙二醇酯或聚砜,材质会根据所装溶剂改变,不会被其溶解,耐溶剂、透明度高、不透气、耐高温;金属网眼的材质为铝合金、钛合金、镍合金或不锈钢;溶剂储存槽的材质为铝合金、钛合金、镍合金、不锈钢、氧化硅、氧化铝、氧化锆、氧化钛、莫来石或硅酸盐材料。

25.优选地,所述的蒸汽罩为空心结构,形状为立方体,边长为20~50cm,整个蒸汽罩边缘的送纱用孔眼板上装有耐腐蚀封条,防止内部蒸汽泄露。

26.优选地,所述的孔眼板形状为长方形,长度范围为5~8cm,宽度范围为3~5cm。

27.优选地,所述的金属网眼为正方形金属板,可拆卸,大小与蒸汽罩底面相同。

28.优选地,所述的孔眼板中的孔眼为圆形,半径为0.5~5mm,金属网眼的网眼半径为0.5~2cm,垂直纱线传送方向共4~8排网眼,每排10~20个。

29.优选地,所述的加热台的温度范围为1~400℃,单个溶剂存储槽的容量为1~5l,进风管与抽风管的流量范围为1~300m3/h,风速范围为0.1~3m/s。

30.优选地,温度控制台主要由加热台、数显器、控制按钮组成,加热台位于溶剂环境仓中溶剂存储槽的底部,数显器位于加热台的上方,并配有控制按钮,控制按钮位于数显器的下方。

31.优选地,所述的进风系统中配有气体干燥装置,抽风系统中配有活性炭吸附箱,进风系统和抽风系统各配置一个主管和与其连接的1~4个支管,支管数量根据溶剂蒸汽控制装置的数量而定。

32.进一步优选地,所述的主管的管半径范围为5~8cm,支管的半径范围为3~5cm,进风系统的支管贴近溶剂储存槽,抽风系统的支管位于每个小蒸汽罩的中心位置。

33.进一步优选地,所述的进风系统中配有气体干燥装置和气体控温装置,在抽风系统中配有易更换的活性炭吸附装置。

34.优选地,所述的系统还包括溶剂蒸汽浓度检测仪,溶剂蒸汽浓度检测仪位于溶剂环境仓的顶部。所述的溶剂蒸汽浓度检测仪放置在蒸汽罩内的顶部,具有耐溶剂腐蚀的特性。

35.本发明围绕如何运用非溶剂诱导相分离技术,利用非溶剂加热产生的蒸汽控制材料所处环境的溶剂浓度,通过控制加热温度、通风速度和纱线传送速度控制其经过环境的溶剂蒸汽浓度,从而调节纱线表面聚合物溶液的相分离速度,以调解相分离膜的孔结构,可通过参数设定实现对溶剂蒸汽浓度的梯度控制,目的是解决现有非溶剂诱导相分离技术相分离速度可控性差的问题。

36.本发明的技术原理如下:

37.表面包覆聚合物溶液的纱线在纱线传送装置的控制下,以一定速度边旋转边从蒸汽罩上的孔眼板进入蒸汽罩内,角速度和传送速度根据溶液中聚合物的浊点、占比及所需相分离速度的快慢调整;在加热台的作用下,溶剂储存槽内的非溶剂转化为非溶剂蒸汽,布满蒸汽罩,罩内蒸汽含量由加热温度和新风量共同控制,根据溶剂和非溶剂的相容性、非溶剂的沸点以及所需孔径大小等因素共同决定;在进风装置的作用下,外界空气经过气体干燥装置的干燥处理后,从进风管流入蒸汽罩内,干燥空气携带蒸汽罩内的溶剂蒸汽形成混

合蒸汽,在抽风装置的负压作用下,以一定的流速在蒸汽罩内流动并与纱线接触,诱导纱线表面的聚合物溶液产生相分离,形成相分离膜孔结构,通过控制加热温度、通风速度以及纱线传输速度控制与纱线表面接触蒸汽的浓度梯度、温度和作用时间,实现可控相分离,精确调控多孔膜孔径大小和孔隙率,作用后的混合蒸汽经活性炭吸附箱吸附回收,以干燥空气的形式排入大气,在精确控制的同时减少环境污染。

38.一种多孔纱线制备方法,使用上述溶剂蒸汽控制系统进行。

39.优选地,所述纱线为天然纤维纱线、合成纤维纱线或天然/合成复合纱线,其中,天然纤维纱线为棉、木棉、麻、木浆、竹浆、羊毛、蚕丝、木材、甲壳素、胶原蛋白、丝素蛋白纱线的一种或几种组合;合成纤维纱线为聚乳酸-己内酯、聚氧化乙烯、聚乙烯醇、聚乙烯醇缩丁醛、酚醛树脂、聚丙烯酸、聚偏氟乙烯酸、聚吡咯烷酮、聚乳酸、聚乳酸乙醇酸、聚砜、聚苯乙烯共聚马来酸酐、聚甲基三乙氧基硅烷、聚谷氨酸、聚己内酯、聚对苯乙炔、聚乙丙交酯、聚乙二炔、聚氨酯、聚苯乙烯、聚丙烯腈、聚醋酸乙烯酯、聚丙烯、聚乙二醇、聚醚酰亚胺、聚苯并咪唑、聚苯并恶嗪、聚对苯二甲酰间苯二胺、聚对苯二甲酰对苯二胺、聚酰亚胺、聚对苯二甲酸乙二酯、聚对苯二甲酸丙二酯、聚甲基丙烯酸甲酯、聚醚醚酮、聚偏氟乙酸、聚环氧乙烷、聚乙烯咔唑、聚偏氟乙烯、聚酰胺、聚苯胺、聚芳酰胺、聚丙烯酰胺、聚乙烯、聚氯乙烯、聚二氧环己酮、聚三羟基丁酸酯、聚羟基丁酸酯、聚碳酸酯、聚丁二酸丁二醇酯和聚对苯二甲酸-共-丁二酸丁二醇酯纱线的一种或几种组合。

40.与现有技术相比,本发明具有以下优点:

41.1.本发明能够分段精确控制纱线表面聚合物溶液所处环境的非溶剂蒸汽浓度,从而调节纱线表面聚合物溶液的相分离速度,最终实现相分离膜孔结构的精确调控;

42.2.本发明溶剂蒸汽控制系统通过多个蒸汽控制装置的组合实现对环境溶剂蒸汽环境的梯度控制,梯度数量可有组合数调整,组合数为1~4;

43.3.本发明能够通过独立控制单个传送装置,使每个传送装置之间形成一定的速度差,确保纱线在行进过程中具有合适的张力,防止纱线在蒸汽罩内的热作用以及气流的冲击下产生变形;

44.4.本发明可对进气、排气通量和加热温度精确调控,在保证溶剂蒸汽浓度保持稳定可控的同时,确保加工环境安全,有效避免有机溶剂泄露造成的人员健康损害、环境污染等问题。

附图说明

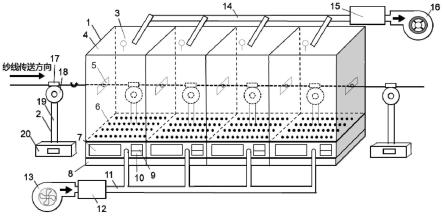

45.图1为本发明的一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统示意图;

46.图2为本发明的一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统的纱线传送装置左视图;

47.图中:1-溶剂蒸汽控制装置,2-纱线传送装置,3-溶剂蒸汽浓度检测仪,4-蒸汽罩,5-孔眼板,6-金属网眼,7-溶剂储存槽,8-加热台,9-数显器,10-控制按钮,11-进风管,12-气体干燥装置,13-进风装置,14-抽风管,15-活性炭吸附箱,16-抽风装置,17-环形旋转齿轮,18-传动滑轮,19-高度调节架,20-控速装置。

具体实施方式

48.下面结合附图和具体实施例对本发明进行详细说明。以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

49.实施例1

50.一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统,如图1~2所示,包括纱线传送装置2和溶剂蒸汽控制装置1。

51.纱线传送装置主要由环形旋转齿轮17、传动滑轮18、高度调节架19和控速装置20组成;

52.环形旋转齿轮17与传动滑轮18接触连接,高度调节架19为圆柱形,与传动滑轮18固定连接,控速装置20与高度调节架19下方固定连接;其中传动滑轮18的转速范围为1~1000r/min,传动速度为0~3m/s,环形旋转齿轮17转速范围为1~120r/min,齿数范围为15~20齿,带宽范围为5~8cm,表面安装不同粗糙程度的加弹丁腈橡胶圈,橡胶圈的带宽范围为4~6cm,厚度范围为0.1~0.5mm,在齿轮上方加压,压力范围为100~220n,传动滑轮18,带宽范围为5~8cm,高度调节架19直径范围为5~8cm,高度调节范围为10~30cm。

53.溶剂蒸汽控制装置主要由溶剂环境仓、温度控制台和通风系统组成;

54.溶剂环境仓主要由蒸汽罩4、孔眼板5、金属网眼6和溶剂储存槽7组成;

55.蒸汽罩4由多个独立的小蒸汽罩拼装组合而成,孔眼板5分布在每个小蒸汽罩两侧,分别位于相对于蒸汽罩4的同一位置,金属网眼6位于蒸汽罩的底部,形状大小与蒸汽罩4底面相同,溶剂储存槽7位于金属网眼6的下方,外部配有开合式仓门;其中每个小蒸汽罩的边长范围为20~50cm,金属网眼6的网眼为圆形,半径范围为0.5~1cm,垂直纱线传送方向共4~8排网眼,每排10~20个,孔眼板形状为长方形,长度范围为5~8cm,宽度范围为3~5cm,孔眼板上的孔眼为圆形,半径范围为0.5~5mm,单个溶剂存储槽的容量为1~5l;其中蒸汽罩的材质为聚甲基丙烯酸甲酯、聚碳酸酯、聚对苯二甲酸乙二醇酯、聚丙烯、聚氯乙烯、聚苯乙烯、聚砜,材质会根据所装溶剂改变,不会被其溶解,蒸汽罩材质耐溶剂、透明度高、不透气、耐高温,金属网眼和溶剂储存槽的材质为铝合金、钛合金、镍合金、不锈钢。

56.温度控制台主要由加热台8、数显器9、控制按钮10组成;

57.加热台8位于整个装置的最底部,形状为长方体,长宽与整个蒸汽罩对齐,数显器9位于加热台的上方,并配有控制按钮10,位于数显器9的下方,数显器9与控制按钮10紧密连接,控制按钮10配有数字键盘,能够调节温度参数;其中加热台8高度范围为8~15cm,温度范围为1~400℃。

58.通风系统由进风系统与抽风系统组成;

59.进风系统位于整个蒸汽控制装置的下方,主要由进风管11、气体干燥装置12和进风装置13组成;抽风系统位于整个主要蒸汽控制装置的上方,主要由抽风管14、活性炭吸附箱15和抽风装置16组成。

60.实施例2

61.利用一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统制备多孔纱线,制备步骤如下:

62.第一步:将覆盖纱线表面溶液中聚合物对应的非溶剂水添加到储液槽仓中,将加

热温度设置为100℃,新风量设置为10m3/h,开启溶剂蒸汽控制装置;

63.第二步:待溶剂浓度达到设定值时,将表面覆盖有聚氨酯溶液的纱线套上尺寸和数量合适的孔眼板,放置于纱线传送装置上,并将传动滑轮的速度设置为0.5m/s,环形旋转齿轮转速设置为0.4rad/s,高度调节架设置为20cm,启动纱线传送装置,纱线缓慢通过溶剂蒸汽控制装置,表面的聚合物溶液与蒸汽仓内的非溶剂接触,发生相分离,形成孔结构;

64.第三步:将经过溶剂蒸汽控制装置的纱线进行溶剂置换和干燥处理,溶剂挥发,溶质多孔的形状固化,得到表面多孔的纱线。

65.最终获得的纱线表面孔径为80nm,表层多孔膜厚度为178μm。

66.实施例3

67.利用一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统制备多孔纱线,制备步骤如下:

68.第一步:将覆盖纱线表面溶液中聚合物对应的非溶剂乙醇添加到储液槽仓中,将加热温度设置为78℃,新风量设置为15m3/h,开启溶剂蒸汽控制装置;

69.第二步:待溶剂浓度达到设定值时,将表面覆盖有聚乳酸溶液的纱线套上尺寸和数量合适的孔眼板,放置于纱线传送装置上,并将传动滑轮的速度设置为0.8m/s,环形旋转齿轮转速设置为0.6rad/s,高度调节架设置为20cm,启动纱线传送装置,纱线缓慢通过溶剂蒸汽控制装置,表面的聚合物溶液与蒸汽仓内的非溶剂接触,发生相分离,形成孔结构;

70.第三步:将经过溶剂蒸汽控制装置的纱线进行溶剂置换和干燥处理,溶剂挥发,溶质多孔的形状固化,得到表面多孔的纱线。

71.最终获得的纱线表面孔径为430nm,表层多孔膜厚度为198μm。

72.实施例4

73.利用一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统制备多孔纱线,制备步骤如下:

74.第一步:将覆盖纱线表面溶液中聚合物对应的非溶剂丙酮添加到储液槽仓中,将加热温度设置为57℃,新风量设置为8m3/h,开启溶剂蒸汽控制装置;

75.第二步:待溶剂浓度达到设定值时,将表面覆盖有聚酰胺溶液的纱线套上尺寸和数量合适的孔眼板,放置于纱线传送装置上,并将传动滑轮的速度设置为1.5m/s,环形旋转齿轮转速设置为0.4rad/s,高度调节架设置为20cm,启动纱线传送装置,纱线缓慢通过溶剂蒸汽控制装置,表面的聚合物溶液与蒸汽仓内的非溶剂接触,发生相分离,形成孔结构;

76.第三步:将经过溶剂蒸汽控制装置的纱线进行溶剂置换和干燥处理,溶剂挥发,溶质多孔的形状固化,得到表面多孔的纱线。

77.最终获得的纱线表面孔径为12μm,表层多孔膜厚度为273μm。

78.实施例5

79.利用一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统制备多孔纱线,制备步骤如下:

80.第一步:将覆盖纱线表面溶液中聚合物对应的非溶剂二氯乙烷添加到储液槽仓中,将加热温度设置为84℃,新风量设置为20m3/h,开启溶剂蒸汽控制装置;

81.第二步:待溶剂浓度达到设定值时,将表面覆盖有聚丙烯腈溶液的纱线套上尺寸和数量合适的孔眼板,放置于纱线传送装置上,并将传动滑轮的速度设置为0.7m/s,环形旋

转齿轮转速设置为100r/min,高度调节架设置为20cm,启动纱线传送装置,纱线缓慢通过溶剂蒸汽控制装置,表面的聚合物溶液与蒸汽仓内的非溶剂接触,发生相分离,形成孔结构;

82.第三步:将经过溶剂蒸汽控制装置的纱线进行溶剂置换和干燥处理,溶剂挥发,溶质多孔的形状固化,得到表面多孔的纱线。

83.最终获得的纱线表面孔径为98μm,表层多孔膜厚度为310μm。

84.实施例6

85.利用一种用于多孔纱线表面孔结构相分离成型的溶剂蒸汽控制系统制备多孔纱线,制备步骤如下:

86.第一步:将覆盖纱线表面溶液中聚合物对应的非溶剂甲苯添加到储液槽仓中,将加热温度设置为57℃,新风量设置为16m3/h,开启溶剂蒸汽控制装置;

87.第二步:待溶剂浓度达到设定值时,将表面覆盖有聚丙烯溶液的纱线套上尺寸和数量合适的孔眼板,放置于纱线传送装置上,并将传动滑轮的速度设置为1.3m/s,环形旋转齿轮转速设置为0.8rad/s,高度调节架设置为20cm,启动纱线传送装置,纱线缓慢通过溶剂蒸汽控制装置,表面的聚合物溶液与蒸汽仓内的非溶剂接触,发生相分离,形成孔结构;

88.第三步:将经过溶剂蒸汽控制装置的纱线进行溶剂置换和干燥处理,溶剂挥发,溶质多孔的形状固化,得到表面多孔的纱线。

89.最终获得的纱线表面孔径为190nm,表层多孔膜厚度为254μm。

90.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1