结构-阻尼复合材料三维预制体及织造方法与流程

1.本发明属于纺织复合材料技术领域,具体涉及一种结构-阻尼复合材料三维预制体,本发明还涉及上述结构-阻尼复合材料三维预制体的织造方法。

背景技术:

2.随着结构材料轻质和功能化需求的提升,纤维增强复合材料,尤其是兼具高力学性能和特殊功能的结构功能一体化复合材料应用需求大幅上升,进而成为研究的热点。结构-阻尼复合材料是在纤维增强复合材料中添加高阻尼材料,使其具有较高的刚度和强度,同时具有阻尼、承重和减振等优异性能。

3.目前,结构-阻尼复合材料主要采用层间铺层混杂的方式制备,该方法采用组分和结构混杂,制备方法相对简单,在单向维度力学性能中使用广泛,但因为其层间结合力低、阻尼纤维占比增加后力学性能下降明显等问题,制约了其在高刚度且变形控制严格部件上的应用。

技术实现要素:

4.本发明的目的是提供了一种结构-阻尼复合材料三维预制体,解决了常规结构-阻尼复合材料结构材料与阻尼材料之间结合强度低、阻尼性能与力学性能不平衡的问题。

5.本发明的另一目的是提供了上述结构-阻尼复合材料三维预制体的织造方法,具有工艺简单,适用性广泛的特点。

6.本发明所采用的技术方案是,结构-阻尼复合材料三维预制体,包括不少于2层的三维编织梯度层,每2层三维编织梯度层之间通过过渡层连接。

7.本发明的特点还在于:

8.过渡层为相邻三维编织梯度层两种纤维的混杂区域,每个所述过渡层厚度为0.3mm~4mm,所述相邻三维编织梯度层通过分别预制彼此纤维驳接的连接位置进行连接。

9.三维编织梯度层为增强层或阻尼层。

10.至少包括1组相邻的增强层和阻尼层构成的基础层,增强层和阻尼层通过连接纱在连接位置的移动实现两层纤维的连续交织。

11.增强层为碳纤维材料编织而成,阻尼层为玻璃纤维、聚氯乙烯纤维、芳纶纤维、玄武岩纤维、石英纤维、高硅氧纤维中的任一或几种材料编织而成。

12.整体预制体纤维体积含量占整体预制体体积的40%~65%,阻尼材料纤维体积含量占整体预制体纤维体积含量的比例为25%~75%。

13.本发明所采用的另一种技术方案是,结构-阻尼复合材料三维预制体的织造方法,具体按以下步骤实施:

14.步骤1、根据要生产的结构-阻尼复合材料预制体不同区域的性能要求,划分三维编织梯度层区域和过渡层(8)区域,并设计编织参数;

15.步骤2、确定编织成型方向,根据步骤1的三维编织梯度层区域和编织参数,在编织

机器底盘上按照四步法三维编织方式分别相应排列各个三维编织梯度层主体纱和边纱,预留连接位置;

16.步骤3、四步法编织,得到结构-阻尼复合材料三维预制体。

17.本发明另一技术方案的特点还在于:

18.步骤1中编织参数包括各三维编织梯度层的编织结构、纱线材料、纱线根数、纤维体积含量、花节高度、循环数、过渡层厚度。

19.步骤2中三维编织梯度层主体纱和边纱排列方式具体为:每个三维编织梯度层区域为一个子阵列,主体纱为编织纱、轴纱、连接纱组成的行列阵列,在主体纱阵列周围间隔排列的编织纱作为边纱;

20.在编织机器的底盘上相应布置行方向轨道和列方向轨道的携纱器,携纱器上排列行方向和列方向的纱线,在列方向轨道每间隔一列布置编织纱携纱器列,相邻编织纱携纱器列之间布置一列轴纱携纱器,相邻列的编织纱携纱器均列向错位一个携纱器位置,相邻行的编织纱携纱器行向错位一个携纱器位置;

21.预留连接位置,具体为将过渡层中一侧阵列行中的轴纱携纱器留白,另一侧阵列中与留白轴纱携纱器对应位置处的轴纱携纱器替换成连接纱携纱器,连接纱携纱器在初始位置和连接位置之间往复移动进行纤维连续交织,实现相邻三维编织梯度层纤维驳接,满足过渡层的厚度要求。

22.步骤3具体操作为:按照四步法三维编织过程进行编织,在编织过程中,携纱器的一个运动循环包括四步:

23.第一步,各三维编织梯度层相邻行中的编织纱携纱器连同该行的轴纱携纱器、连接纱携纱器沿着行向轨道方向水平向左或向右交替运动一个编织纱携纱器的位置;

24.第二步,各三维编织梯度层相邻列中的编织纱携纱器沿着列向轨道方向竖直向上或向下交替运动一个编织纱携纱器的位置,同时,各三维编织梯度层中的连接纱携纱器移动到连接位置;

25.第三步,各三维编织梯度层相邻行中的编织纱携纱器连同该行的轴纱携纱器、连接纱携纱器沿着行向轨道方向水平向左或向右运动一个编织纱携纱器的位置,其运动方向与第一步的运动方向相反;

26.第四步,各三维编织梯度层相邻列中的编织纱携纱器沿着列向轨道方向竖直向上或向下运动一个编织纱携纱器的位置,其运动方向与第二步的运动方向相反,第四步完成后,各三维编织梯度层中的携纱器移动恢复到初始位置,完成一个运动循环;

27.重复运动循环至完成设计的循环数,并伴随打紧运动,得到完整功能梯度的结构-阻尼复合材料三维预制体。

28.本发明的有益效果是:

29.(1)本发明的结构-阻尼复合材料三维预制体,纤维连续多向交织为一个整体三维预制体,有效解决了常规结构—阻尼复合材料结构材料与阻尼材料之间结合强度低的问题;

30.(2)本发明的结构-阻尼复合材料三维预制体,结构采用增强材料与阻尼材料梯度渐变的结构,能够有效降低不同功能材料界面突变带来的应力集中问题;

31.(3)本发明的结构-阻尼复合材料三维预制体织造方法,采用四步法三维编织方

法,通过巧妙设计预置连接位置及移纱工艺,实现了具有两个或两个以上功能梯度层的预制体整体编织,适用于制件不同部位的功能要求不同的纤维增强复合材料预制体;该方法工艺简单,适用性广泛,不仅能实现结构-阻尼复合材料的三维预制体加工,也能实现结构-防热复合材料、结构-透波复合材料等结构功能一体化复合材料的预制体加工。

附图说明

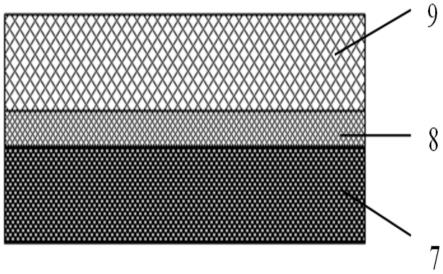

32.图1是本发明结构-阻尼复合材料三维预制体的结构示意图;

33.图2是本发明结构-阻尼复合材料三维预制体的一种横截面结构示意图;

34.图3是本发明结构-阻尼复合材料三维预制体的另一种横截面结构示意图;

35.图4是本发明结构-阻尼复合材料三维预制体的横截面纱线排列结构示意图。

36.图中,1.增强材料轴纱,2.增强材料编织纱,3.连接位置,4.连接纱,5.阻尼材料编织纱,6.阻尼材料轴纱,7.碳纤维增强层,8.过渡层,9.阻尼层,9-1.第一阻尼层,9-2.第二阻尼层。

具体实施方式

37.下面结合附图和具体实施方式对本发明进行详细说明。

38.本发明的结构-阻尼复合材料三维预制体,结构如图1-3所示,包括不少于2层的三维编织梯度层,三维编织梯度层为增强层7或阻尼层9。每2层三维编织梯度层之间通过过渡层8连接,至少包括1组相邻的增强层7和阻尼层9构成的基础层,增强层7为碳纤维材料编织而成,阻尼层9为玻璃纤维、聚氯乙烯纤维、芳纶纤维、玄武岩纤维、石英纤维、高硅氧纤维中的任一或几种材料编织而成。增强层7和阻尼层9通过连接纱4在连接位置3的移动实现两层纤维的连续交织。

39.过渡层8为相邻三维编织梯度层两种纤维的混杂区域,增强层7与阻尼层9之间通过过渡层8使增强材料与阻尼材料连续梯度渐变,过渡层8厚度范围为0.3mm~4mm;相邻三维编织梯度层通过分别预制彼此纤维驳接的连接位置3进行连接。

40.为了实现预制体的整体三维结构,在增强层7与阻尼层9排纱过程中,提前预置了连接位置3,在编织过程中通过移动连接纱4,使相邻增强层7与阻尼层9纤维连续交织。

41.本发明的结构-阻尼复合材料三维预制体整体纤维体积含量占整体预制体体积的40%~65%,超过该范围一般不利于后续成型工艺,也会影响到产品性能,复合材料的刚度、强度主要由增强层7碳纤维保证,复合材料整体强度满足使用要求的前提下,在阻尼层9中加入阻尼性能高的纤维以提高复合材料的阻尼性能,阻尼材料纤维体积含量占整体预制体纤维体积含量的比例为25%~75%,低于25%整个结构中将无法加入阻尼层,超过75%时,阻尼性能提高但整体强度一般无法满足工程实际需求。

42.本发明的结构-阻尼复合材料三维预制体,采用1

×

1四步法三维编织工艺成型,由四步法编织纱、四步法轴纱及连接纱三个纱线系统组成;编织纱和轴纱按照四步法运动规律运动,交织联结形成不同梯度层的三维结构;连接纱排布在一侧梯度层的纱线阵列中,取代梯度层阵列中的多根或多层轴纱,在编织时每半个循环从该侧梯度层移动到另一侧梯度层预置的连接位置,使不同梯度层编织纱和连接纱互锁,实现两个梯度层纤维连续过渡,达到三维预制体整体编织的目的;连接位置为连接纱对应的另一侧梯度层的轴纱位置;该连

接纱为弯曲状态存在相邻两个梯度层编织纱围绕的空隙中,连接纱的角度随连接层数的变化而不同。

43.本发明结构-阻尼复合材料三维预制体织造方法,具体按以下步骤实施:

44.步骤1、根据要生产的结构-阻尼复合材料预制体不同区域的性能要求确定好预制体尺寸和层间结构,划分三维编织梯度层区域和过渡层8区域,并设计编织参数,包括各三维编织梯度层的编织结构、纱线材料、纱线根数、纤维体积含量、花节高度、循环数、过渡层8厚度;

45.步骤2、确定编织成型方向,根据步骤1的三维编织梯度层区域和编织参数,在编织机器底盘上按照四步法三维编织方式分别相应排列各个三维编织梯度层主体纱和边纱,预留连接位置3;

46.三维编织梯度层主体纱和边纱排列方式具体为:每个三维编织梯度层区域为一个子阵列,主体纱为编织纱、轴纱、连接纱组成的行列阵列,在主体纱阵列周围间隔排列的编织纱作为边纱;

47.在编织机器的底盘上相应布置行方向轨道和列方向轨道的携纱器,携纱器上排列行方向和列方向的纱线,在列方向轨道每间隔一列布置编织纱携纱器列,相邻编织纱携纱器列之间布置一列轴纱携纱器,相邻列的编织纱携纱器均列向错位一个携纱器位置,相邻行的编织纱携纱器行向错位一个携纱器位置;

48.预留连接位置3,具体为将过渡层8中一侧阵列行中的轴纱携纱器留白,另一侧阵列中与留白轴纱携纱器对应位置处的轴纱携纱器替换成连接纱4携纱器,连接纱4携纱器在初始位置和连接位置3之间往复移动进行纤维连续交织,实现相邻三维编织梯度层纤维驳接,满足过渡层8的厚度要求。

49.步骤3、四步法编织梯度预制体,按照四步法三维编织过程进行编织,在编织过程中,携纱器的一个运动循环包括四步:

50.第一步,各三维编织梯度层相邻行中的编织纱携纱器连同该行的轴纱携纱器、连接纱4携纱器沿着行向轨道方向水平向左或向右交替运动一个编织纱携纱器的位置;

51.第二步,各三维编织梯度层相邻列中的编织纱携纱器沿着列向轨道方向竖直向上或向下交替运动一个编织纱携纱器的位置,同时,各三维编织梯度层中的连接纱4携纱器移动到连接位置3;

52.第三步,各三维编织梯度层相邻行中的编织纱携纱器连同该行的轴纱携纱器、连接纱携纱器沿着行向轨道方向水平向左或向右运动一个编织纱携纱器的位置,其运动方向与第一步的运动方向相反;

53.第四步,各三维编织梯度层相邻列中的编织纱携纱器沿着列向轨道方向竖直向上或向下运动一个编织纱携纱器的位置,其运动方向与第二步的运动方向相反,第四步完成后,各三维编织梯度层中的携纱器移动恢复到初始位置,完成一个运动循环;

54.重复运动循环至完成设计的循环数,并伴随打紧运动,得到完整功能梯度的结构-阻尼复合材料三维预制体。

55.本发明的结构-阻尼复合材料三维预制体制造方法使结构材料与阻尼材料之间通过纤维多向交织为一个整体三维预制体,并可通过复合材料注射成型工艺,制备出一种高强度高阻尼的结构与功能一体化复合材料。

56.本发明的结构-阻尼复合材料三维预制体织造方法,采用1

ⅹ

1四步法三维五向三维编织方法,纱线系统包括增强材料轴纱1、增强材料编织纱2、连接纱4、阻尼材料编织纱5、阻尼材料轴纱6;增强材料轴纱1及增强材料编织纱2、连接纱4、阻尼材料编织纱5及轴纱6按照四步法运动规律运动,横截面纱线排列结构如图4所示,交织联结形成增强层7与阻尼层9的三维编织结构;连接纱4排布在增强层7或阻尼层9的纱线阵列中,每半个循环从一侧增强层7或阻尼层9移动到另一侧阻尼层9或增强层7预置的连接位置,使增强层7与阻尼层9编织纱和连接纱互锁交织,实现增强层7与阻尼层9纤维的连续过渡,达到三维预制体整体编织的目的。

57.本发明的结构-阻尼复合材料三维预制体织造方法,使结构材料与阻尼材料之间通过纤维多向交织为一个整体三维预制体,并通过复合材料注射成型工艺,制备出一种高强度高阻尼的结构与功能一体化复合材料,解决了常规结构-阻尼复合材料结构材料与阻尼材料之间结合强度低、阻尼性能与力学性能不平衡的问题,不仅能有效提高产品的整体性能,而且能极大提高产品的阻尼性能。具有较高的阻尼性能,且具备阻尼层与结构层的良好网络互穿,以在有效控制界面应力集中地同时,改善应力传递,充分发挥阻尼效果。

58.实施例1

59.采用本发明织造方法加工一种结构-阻尼复合材料三维预制体,预制体尺寸为长300mm,宽100mm,厚4mm;预制体结构组成如图1,包括增强层7、过渡层8、阻尼层9,其中过渡层厚度为0.3mm;预制体纤维体积含量为预制体整体体积的45%~50%,其中增强层7材料纤维体积含量占整体预制体纤维体积的70%,阻尼层9材料纤维体积含量占整体预制体纤维体积的30%,增强层7材料为碳纤维,阻尼层9材料为玻璃纤维;确定编织成型方向为预制体长度方向,设计编织所需的纱线总根数为999根,其中增强层编织纱根数为362根,轴纱根数为183根,连接纱根数为90,设阻尼层编织纱根数为272根,轴纱根数为92根,按照图4规律进行排纱,增强层7排纱方式为主阵3行,180列,阻尼层9排纱方式为主阵2行,180列,增强层7与阻尼层9花节高度设计为5mm;在增强层7与阻尼层9相邻一侧预置1行连接位置3,在阻尼层9与增强层7相邻一侧排列1行连接纱;将增强材料轴纱1、增强材料编织纱2、连接纱4、阻尼材料编织纱5及阻尼材料轴纱6一端固定在三维编织机的挂纱装置上,另一端通过张力线连接在相应的携纱器上,并按照上述方式排列在编织机底盘上。按照四步法编织梯度预制体,第一步,增强层7与阻尼层9相邻行中的增强材料编织纱2携纱器、阻尼材料编织纱5携纱器连同该行的增强材料轴纱1携纱器、阻尼材料轴纱6携纱器、连接纱4携纱器沿着行方向水平向左或向右交替运动一个编织纱携纱器的位置;第二步,增强层7与阻尼层9相邻列中的增强材料编织纱2携纱器、阻尼材料编织纱5携纱器沿着列向轨道方向竖直向上或向下交替运动一个编织纱携纱器的位置,同时,增强层7纱线阵列中的连接纱4移动到预置的连接位置3;第三步,增强层7与阻尼层9相邻行中的增强材料编织纱2携纱器、阻尼材料编织纱5携纱器连同该行的增强材料轴纱1携纱器、阻尼材料轴纱6携纱器、连接纱4携纱器沿着行方向水平向左或向右交替运动一个编织纱携纱器的位置,第三步和第一步的运动方向相反;第四步,增强层7与阻尼层9相邻列中的增强材料编织纱2携纱器、阻尼材料编织纱5携纱器沿着列向轨道方向竖直向上或向下交替运动一个编织纱携纱器的位置,第四步和第二步的运动方向相反,第四步完成后,增强层7与阻尼层9纱线阵列中的各携纱器及纱线均移动回复到原位置。四步为一个机器循环,每半个循环阻尼层9的连接纱4移动到增强层7的连接位

置,每一个循环增强层7的连接纱4回复到阻尼层9中连接纱4的初始位置,重复运动循环至完成设计的循环数,并伴随打紧运动之后,便可得到符合要求的完整的功能梯度三维预制体。

60.选择一种环氧树脂,采用rtm注射成型工艺,按照适用的固化制度复合固化成型得到一种高强度高阻尼的结构与功能一体化的结构-阻尼复合材料。

61.实施例2

62.采用本发明织造方法加工另一种结构-阻尼复合材料三维预制体,预制体尺寸为长180mm,宽200mm,厚20mm;预制体结构组成如图2,包括增强层7、过渡层8、阻尼层9,其中过渡层厚度为1.4mm;预制体纤维体积含量为50%~55%,其中增强层7材料纤维体积占整体预制体纤维体积的50%,阻尼层9材料纤维体积占整体预制体纤维体积的50%,增强层7材料为碳纤维,阻尼层9材料为聚氯乙烯纤维;确定编织成型方向为预制体长度方向,设计编织所需根数为6846根,其中增强层编织纱根数为1990根,轴纱根数为726根,连接纱根数为1074根,两边阻尼层编织纱根数均为1145根,轴纱根数为383根,按照图4规律进行排纱,增强层7排纱方式为主阵10行,360列,阻尼层9排纱方式为主阵5行,380列,增强层7与阻尼层9花节高度设计为7mm;在增强层7与阻尼层9相邻一侧预置3行连接位置3,在阻尼层9与增强层7一侧排列3行连接纱;按照四步法编织梯度预制体,每半个循环阻尼层9的连接纱4移动到增强层7的连接位置,每一个循环增强层7的连接纱4回复到阻尼层连接纱原位置,重复运动循环至完成设计的循环数,并伴随打紧运动之后,得到一种符合要求的完整的结构-阻尼梯度三维预制体。

63.选择一种环氧树脂,采用rtm注射成型工艺,按照适用的固化制度复合固化成型得到另一种高强度高阻尼的结构与功能一体化的结构-阻尼复合材料。

64.实施例3

65.采用本发明织造方法加工又一种结构-阻尼复合材料三维预制体,预制体尺寸为长250mm,宽400mm,厚10mm;预制体结构组成如图3,包括增强层7、过渡层8、阻尼层9-1及9-2,其中过渡层厚度为3mm;预制体纤维体积含量为55%~60%,其中增强层7材料纤维体积占整体预制体纤维体积的40%,阻尼层9材料纤维体积含量占整体预制体纤维体积的60%,增强层7材料为碳纤维,阻尼层9材料为芳纶纤维;确定编织成型方向为预制体长度方向,设计编织所需的纱线总根数为6690根,其中增强层7编织纱根数为1674根,轴纱根数为836根,连接纱根数为500根,阻尼层9-1编织纱根数为1339根,轴纱根数为502根,连接纱根数为500根,阻尼层9-2编织纱根数为1339根,轴纱根数为3根,连接位置为999个,各梯度层按照图4规律进行排纱,增强层7排纱方式为主阵3行,18根,按照图1进行排纱,增强层7排纱方式为主阵4行,667列,阻尼层9-1排纱方式为主阵3行,667列,阻尼层9-2排纱方式为主阵3行,667列,增强层7与阻尼层9-1及9-2花节高度设计为6mm;在增强层7与阻尼层9-1相邻层一侧预置3行连接位置3,在阻尼层9-1及阻尼层9-2相邻层一侧排列3行连接纱;按照四步法编织梯度预制体,每半个循环阻尼层9-1及9-2的连接纱4移动到增强层7及阻尼层9-1的连接位置,每一个循环增强层7及阻尼层9-1的连接纱4回复到阻尼层9-1及9-2连接纱原位置,重复运动循环至完成设计的循环数,并伴随打紧运动之后,得到一种符合要求的完整的结构-阻尼梯度三维预制体。

66.选择一种环氧树脂,采用rtm注射成型工艺,按照适用的固化制度复合固化成型得

到又一种高强度高阻尼的结构与功能一体化的结构-阻尼复合材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1