一种多层结构可冲散无纺材料及制造工艺的制作方法

1.本发明属于无纺布材料领域,具体涉及一种多层结构可冲散无纺材料及制造工艺。

背景技术:

2.随着人们生活水平的不断提高,安全、方便的一次性清洁用品走进千家万户,满足了广大消费者的生活需求。近年来,以可冲散湿厕纸为代表的可冲散无纺材料逐渐成为消费热点,需求量爆发式增涨。这种材料的出现给消费者带来了极大的方便,而且对个人的清洁护理、环境的安全、个体疫病的防治等提供了很好的支持。

3.传统的可冲散无纺材料采用湿法成网加水刺缠结技术,用天然的木浆纤维为主要原料加入少量可降解人造纤维制成一种既有一定湿强度,又能在水力冲击下分散,并且可全部自然降解的新颖材料。但是可冲散无纺材料在近几年的发展及使用中,逐步发现了其存在的缺点和不足,给下一阶段的普及带来了阻碍。这主要体现在以下几个方面:

4.1、可冲散无纺材料的特点就是湿态下要有一定的强力,满足加工使用的需求,同时又要在一定的水力冲击下分散,防止堵塞的功能。二者是非常矛盾的,所以对材料的要求非常高,给原料的生产、加工带来很大难度。

5.2、可冲散无纺材料的生产厂家为了满足生产、加工、使用时不造成破损、断裂,会适当将原料的湿强度增大。由于湿厕纸等可冲散无纺材料提高了湿强度,将其使用时丢入马桶就非常难以分散,造成堵塞。为了满足冲散性能,降低湿强度,但在加工、生产、使用时非常容易造成破损,影响厂家生产及消费者使用。

6.3、由于湿厕纸等可冲散无纺材料的原料生产采用的是湿法成网工艺,克重又在70g/

㎡

左右,对单层湿法成网带来了障碍,由于高克重造成网部成形分散,脱水困难,目前材料的生产速度都只能控制住100米/分钟左右,限制了设备的产能。

7.4、可冲散无纺材料的性能特点及要求,对原材的选择和各种原料的比例要求非常高,特别是人造纤维的比例选择,多了影响产品价格,冲散性能受到影响,少了强力不够,影响生产和使用。

8.5、可冲散无纺材料的生产是将二种纤维材料,木浆纤维和短切人造纤维混合在一起成网,在高克重的成网条件下,非常容易造成分散不均匀,形成絮团,影响产品质量,降低局部区域的强力及分散性能的下降。

9.因此,如何克服以可冲散湿厕纸为代表的可冲散无纺材料的上述缺陷,是目前亟待解决的技术问题。

技术实现要素:

10.本发明的目的在于解决现有技术中以可冲散湿厕纸为代表的可冲散无纺材料存在的缺陷,并提供一种多层结构可冲散无纺材料及制造工艺。

11.本发明所采用的具体技术方案如下:

12.第一方面,本发明提供了一种多层结构可冲散无纺材料,该材料为包含面层和基层的多层复合结构;所述面层为无湿态强力层,由长度5mm以下的天然纤维经过湿法成网得到;所述基层为有湿态强力层,由单独的短切可降解人造纤维或者由短切可降解人造纤维与天然纤维混合后经过湿法成网再经过水刺缠结得到,所述短切可降解人造纤维的长度为4~15mm;所述面层通过水刺缠结固定在基层上。

13.基于该技术方案,本发明还可以进一步提供以下优选方式,且本发明中各个优选方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

14.作为上述第一方面的优选,所述可冲散无纺材料为双层复合结构,由一层面层和一层基层缠结固定形成;优选的,所述面层的纤维材料为木浆纤维,所述基层的纤维材料为短切粘胶纤维与木浆纤维的混合。

15.作为上述第一方面的优选,所述可冲散无纺材料为三层复合结构,由两层面层分别缠结固定在一层基层的两侧形成;优选的,所述面层的纤维材料为木浆纤维,所述基层的纤维材料为短切粘胶纤维。

16.作为上述第一方面的优选,所述面层的横向和纵向湿态强力均小于4n/5cm,所述基层的横向湿态强力大于4n/5cm,纵向湿态强度大于6n/5cm。

17.作为上述第一方面的优选,所述天然纤维优选为针叶木浆纤维、阔叶木浆纤维、竹浆纤维、棉浆纤维或麻浆纤维。

18.作为上述第一方面的优选,所述短切可降解人造纤维优选为粘胶纤维、莱赛尔纤维或pla纤维。

19.作为上述第一方面的优选,所述可冲散无纺材料的克重范围为40~100g/m2。

20.作为上述第一方面的优选,所述基层中,短切可降解人造纤维的占比为 20~80%。

21.第二方面,本发明提供了一种湿厕纸,其基布为如上述第一方面任一所述的多层结构可冲散无纺材料。

22.第三方面,本发明提供了一种如上述第一方面任一所述多层结构可冲散无纺材料的制造工艺,其包括:

23.s1、将长度5mm以下的天然纤维分散于水中,形成第一纤维溶液;

24.s2、将单独的短切可降解人造纤维分散于水中,或者将短切可降解人造纤维与天然纤维混合分散于水中,形成第二纤维溶液;

25.s3、将第一纤维溶液在湿法成型器中进行湿法成网,得到第一湿纤维层;

26.s4、将第二纤维溶液在湿法成型器中进行湿法成网,得到第二湿纤维层,再对第二湿纤维层进行水刺预缠结提高纤维层强度;

27.s5、以经过水刺预缠结后的第二湿纤维层作为基层,将第一湿纤维层作为面层按照所需的面层数量叠加至基层上,经过水刺工艺使面层被缠结固定在基层上,得到多层结构可冲散无纺材料。

28.本发明相对于现有技术而言,具有以下有益效果:

29.1、本发明把现有混合单层成网工艺优化为单种材料多层成网叠加水刺工艺,将材料进行功能分层,由含有短切可降解人造纤维的有湿态强力层作为基层,由全部为天然纤维的无湿态强力层作为面层,两者水刺缠结后由于基层具有强度,因此能够保证加工使用

时对于湿态强力的要求,不容易破损,同时在一定的水力冲击下面层由于没有湿态强力因此会快速分散,进而降低材料整体的纤维量并进一步有利于基层的纤维分散。由此,本发明将可冲散性和强力要求,各自固定在单一纤维层,这样可以快速的将材料冲散,满足短时间对分散的要求。

30.2、本发明把单一成网改成多层成网叠加,可以大大提高湿法成网的速度,提高产品的均匀性,提升单一设备产能。

31.3、本发明由于将材料的强力和冲散性能固定在单一层面,这样可以不随材料克重的变化而改变原料的配比,提升材料质量的稳定性,降低生产成本。

32.4、本发明采用多层功能层叠加的形式制造可冲散无纺材料,可以将各种生产及使用要求附加在每层材料的配比上,将各种比例的质量、性能附加、重叠、制成各种性能优越,满足特定需求,提升产品的生产及使用的性能,更好的满足多品种质量的需求。

附图说明

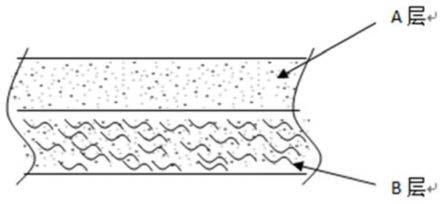

33.图1为一种双层结构的可冲散无纺材料示意图;

34.图2为一种三层结构的可冲散无纺材料示意图。

具体实施方式

35.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。本发明各个实施例中的技术特征在没有相互冲突的前提下,均可进行相应组合。

36.在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于区分描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

37.本发明提供了一种多层结构可冲散无纺材料,该材料为包含面层和基层的多层复合结构。其中,面层为无湿态强力层,由长度5mm以下的天然纤维经过湿法成网得到;而基层为有湿态强力层,由单独的短切可降解人造纤维或者由短切可降解人造纤维与天然纤维混合后经过湿法成网再经过水刺缠结得到,短切可降解人造纤维的长度为4~15mm。该多层复合结构中,面层通过水刺缠结固定在基层上。

38.需要说明的是,本发明中所说的“无湿态强力层”,并非指该纤维层完全没有湿态强力,而是至其在水力冲击下几乎没有湿态强力维持其层体结构,会被快速冲散。

39.上述多层结构可冲散无纺材料相对于现有技术而言,其关键在于将面层和基层进行了功能分层,基层用于提供湿态强力,而面层则不具备湿态强力,仅仅是附着在基层上用于接触用户皮肤,同时使得材料整体的克重满足要求。在这种多层复合结构中,无湿态强力层是由长度5mm以下的天然纤维经过湿法成网得到的,长度5mm以下的天然纤维湿法成网形成的纤维层基本不具备横向和纵向的强度,因此水力冲击后会迅速被冲散;而有湿态强力层虽然也是湿法成网形成的,但是其中含有短切可降解人造纤维,相对于天然纤维的强度更高,而且湿法成网后还经过了水刺预缠结,进一步提高了强度,因此其在湿态下能够具有

一定的横向和纵向强力,保证整体材料在生产、加工、使用时不会破损、断裂。但由于面层在一定的水力冲击下会快速分散,因此面层分散至水中后仅剩下基层,材料整体的纤维量下降,从而基层的纤维也会快速分散。由此可见,本发明的多层结构可冲散无纺材料,将可冲散性和强力要求的功能分别设计在了面层和基层,兼顾了可冲散无纺材料湿态使用时的强度要求和使用完毕后的可冲散性。

40.为了保证上述多层结构可冲散无纺材料的功能顺利实现,面层和基层的湿态强力需要进行合理控制,一般而言面层的横向和纵向湿态强力需小于4n/5cm,基层的横向湿态强力需大于4n/5cm,纵向湿态强度需大于6n/5cm。

41.另外,面层和基层中的具体纤维材料可以根据实际进行选择。一般而言,天然纤维优选为针叶木浆纤维、阔叶木浆纤维、竹浆纤维、棉浆纤维或麻浆纤维。而短切可降解人造纤维优选为粘胶纤维、莱赛尔纤维或pla纤维。当基层采用可降解人造纤维与天然纤维混合进行湿法成网时,短切可降解人造纤维的占比为 20~80%。人造可降解纤维细度优选为0.5~2.5dtx。

42.另外,上述可冲散无纺材料的克重范围亦可根据实际进行选择,一般为 40~100g/m2,常见的是60~80g/m2。

43.上述多层结构可冲散无纺材料的制造工艺如下:

44.s1、将长度5mm以下的天然纤维分散于水中,形成第一纤维溶液;

45.s2、将单独的短切可降解人造纤维分散于水中,或者将短切可降解人造纤维与天然纤维混合分散于水中,形成第二纤维溶液;

46.s3、将第一纤维溶液在湿法成型器中进行湿法成网,得到第一湿纤维层;

47.s4、将第二纤维溶液在湿法成型器中进行湿法成网,得到第二湿纤维层,再对第二湿纤维层进行水刺预缠结提高纤维层强度;

48.s5、以经过水刺预缠结后的第二湿纤维层作为基层,将第一湿纤维层作为面层按照所需的面层数量叠加至基层上,经过水刺工艺使面层被缠结固定在基层上,得到多层结构可冲散无纺材料。

49.上述工艺中,进行湿法成网所用的湿法成型器可选用斜网、长网、短斜网、圆网等成型器成型。在进行水刺缠结时,水刺道数优选为:单层选择2~10道,多层选择2~15道,水刺压力选择:20~150kg/c

㎡

。该工艺的设计车速可达到为 200~400m/min,具体可根据不同产品进行调整。

50.需要特别说明的是,虽然现有技术中也存在大量多层结构的复合无纺材料,但其都是采用了各种具有一定强力的基材与木浆纤维进行复合,常用的有以下几种:

51.1、梳理纤维层经水刺缠结后与湿法成网木浆纤维用水刺的方法进行复合。

52.2、用纺粘法生产的无纺布与湿法成网木浆纤维用水刺的方法进行复合。

53.3、用各种编织材料,如经(纬)编布,纱布等与湿法成网木浆纤维用水刺方法进行复合。

54.4、用双层湿法成网将热融纤维层与木浆纤维层进行热熔合,制成具有一定强力的湿法无纺布,如热封茶叶袋纸,墙纸原纸等。

55.用以上工艺技术生产的无纺材料,其基材都是不可以冲散的,因为其具有强力的基层纤维不是用湿法成网或者不是用水刺方法进行复合的,而本发明中的多层结构可冲散

无纺材料中基层必须采用湿法成网后用水刺方法进行缠结、复合,这样才能够保证最终材料能够被水力冲散。

56.需要说明的是,本发明中的上述多层复合结构中包含的面层和基层各自数量可以根据实际进行调整,最少为各自一层,亦可以是多层。下面分别对不同层数的复合结构的具体实现进行介绍。

57.如图1所示,展示了一种双层结构可冲散无纺材料,其采用了由一层面层和一层基层缠结固定形成的双层复合结构。

58.在本发明的一个较佳实施例中,这种双层结构可冲散无纺材料中,面层的纤维材料为木浆纤维,基层的纤维材料优选为短切粘胶纤维与木浆纤维的混合。即图1中,a层为全木浆纤维层,采用100%木浆纤维进行湿法成网。b层为短切可降解人造纤维与木浆纤维混合层,采用粘胶纤维(如莱赛尔纤维)与木浆纤维混合进行湿法成网后再进行预水刺。当得到a、b两层后,即可采用高压水刺的方法,把二层纤维互相缠结起,获得具有一定强力的双层复合无纺材料。具体而言,可以先将粘胶纤维与木浆纤维混合后用湿法成网形成b层,再加水刺缠结到一定强度,然后将木浆纤维湿法成网后直接得到的a层用水刺的方法复合到b 层上面,形成双层结构可冲散无纺材料。

59.如图2所示,展示了一种三层结构可冲散无纺材料,其采用了由两层面层和一层基层缠结固定形成的三层复合结构。其中,两层面层分别缠结固定在一层基层的两侧。

60.在本发明的一个较佳实施例中,这种三层结构可冲散无纺材料中,两层面层的纤维材料均为木浆纤维,而基层的纤维材料为短切粘胶纤维。同样的,这种材料在制造时,亦可先将短切粘胶纤维湿法成网形成b层后,用水刺缠结到一定的强度,然后将100%木浆纤维湿法成网得到的a、c两层湿纤维层直接复合在 b层二面,再用水刺方法将三层结合起来,由此制成三层结构可冲散无纺材料。

61.本发明的多层结构可冲散无纺材料可以作为湿厕纸的基布,通过添加水以及相应的消毒或者精油成分,即可包装形成湿厕纸成品。

62.下面分别通过若干具体实施例来展示上述多层结构可冲散无纺材料的具体制造工艺以及性能。

63.实施例1

64.本实施例中,通过湿法工艺和水刺工艺的结合,制造图1所示的双层结构可冲散无纺材料,其用于作为可冲散湿厕纸,材料克重为60g/

㎡

,具体工艺如下:

65.①

选用100%针叶木浆用水力碎浆机将水把木浆板分散,制成原料a放入贮存桶备用。

66.②

选用100%10毫米粘胶短纤,用分散池和水混合分散,制成原料b放入贮存桶备用。

67.③

按比例抽取a和b原料,混合成原料c。

68.④

将原料c用水充分稀释到0.3~0.5

‰

,用湿法成型器将水脱去,形成含65%水分、纤维含量为20~30g/m2的湿纤维层。用高压水针将湿纤维层中的纤维互相缠结起来,制成具有一定强力的湿纤网d,其中高压水针采用0.1mm孔径,压力为20~80kg/cm2,4-6道的水刺。再将原料a稀释到1~3

‰

,用湿法成型器将水脱去,形成含水70%、纤维含量为40g/m2的湿纤维层,覆盖到湿纤网d上面,再用20~120kg/cm2,4~8道水刺,将其和湿纤网d的纤维

结合到一起,形成60g/ m2,含水量为50%的复合材料,再经烘干、收卷,制成双层结构的可冲散无纺材料。该产品的生产车速为200~300m/min,可根据不同克重及产品质量要求调整。

69.实施例2

70.本实施例中,通过湿法工艺和水刺工艺的结合,制造图2所示的三层结构可冲散无纺材料,其用于作为可冲散湿厕纸,材料克重为70g/m2,具体工艺如下:

71.①

选用50%针叶木浆,50%阔叶木浆,用碎浆机与水混合分散成原料a。

72.②

选用100%8mm长度的莱赛尔纤维,用分散机与水混合成原料b。

73.③

选用原料b,将其稀释到0.1~0.3

‰

,用斜网成型器将水脱去,形成40%干度、纤维含量为20~30g/m2的湿纤维层,用孔径0.12mm,2~8道压力为 20~120kg/cm2进行水刺缠结后的湿纤维层e。

74.④

将原料a用长网成型器制成两层克重为20~25g/m2的湿纤维层,分别覆盖到湿纤维层e的两面,再用压力为20~180kg/cm2、孔径为0.1mm的2~10道水刺进行缠结后制成复合材料,再经烘干,收卷、分切制成三层结构的可冲散无纺布c。该产品的生产车速为200~400m/min,可根据不同产品调整生产车速。

75.实施例3

76.本实施例中,对比了现有可冲散无纺布的生产工艺与本发明的制造工艺对于最终成品效果的影响,以便于理解本发明的优势所在。

77.目前可冲散无纺布的生产工艺,全部采用了短切粘胶、莱赛尔纤维按一定比例和木浆纤维混合,采用斜网成型器湿法成网后再经多道水刺后烘干制成。常规用短切粘胶、莱赛尔纤维8~12mm,占比20~35%,木浆采用针叶木浆,占比 65~80%,克重为50-75g/m2。因此,本实施例以常规70g/m2的克重为例,对两种工艺进行对比:

78.1)、现有生产工艺如下:

79.该工艺选择的原料配比如下:长度为10mm粘胶纤维15%,长度为10mm 莱赛尔纤维10%,针叶木浆纤维75%。三者混合后一并稀释,作为湿法成网的纤维浆料,得到的湿纤维层进行6道水刺缠结,得到最终纤维克重70g/

㎡

的无纺布成品。此时,生产车速最高为80m/min。

80.对得到的成品物性指标进行检测,结果如下:

81.干态强力:纵向20-25n/5cm,横向10-15n/5cm

82.湿态强力:纵向10-15n/5cm,横向5-8n/5cm

83.可冲散性能:晃箱测试10min,通过率为85-90%。

84.2)采用本发明的双层结构工艺生产:

85.该工艺选择的原料配比及工艺如下:

86.①

基层的原料为:长度为10mm粘胶纤维15%,长度为10mm莱赛尔纤维 10%,针叶木浆纤维75%,三者混合后一并稀释,作为湿法成网的纤维浆料,得到的湿纤维层进行2道水刺缠结,得到克重为40/m2的基层。

87.②

面层:采用100%针叶木浆,稀释后直接作为湿法成网的纤维浆料,得到克重为30g/m2的湿纤维层。

88.③

将面层叠加在基层上,进行4道水刺缠结,得到克重为70/m2的成品,成品中总纤

维比例为:粘胶8.5%.莱赛尔5.7%.针叶木浆:85.7%。

89.该工艺的生产车速最高为200m/min。对得到的成品物性指标进行检测,结果如下:

90.干态强力:纵向25-32n/5cm,横向8-12n/5cm

91.湿态强力:纵向12-16n/5cm,横向4-6n/5cm

92.可冲散性能:晃箱测试10min,通过率>95%

93.3)二种工艺比较如下:

94.采用本发明的工艺生产的双层符合结构可冲散无纺材料,具有明显的优势,具体表现为:

95.1、短切人造纤维的用量从25%下降到14.2%,大大降低了原料的成本。

96.2、生产车速从80m/min,提升到200m/min,明显提高了生产产能。

97.3、从物性指标上看:

98.①

干湿态强力:随着速度的提升,纵向明显提升,横向略有下降,但是满足生产和使用的需要,同时也满足国标要求。

99.②

冲散性能:由于本发明把现有的混合成网水刺,改成了多层成网后叠加再水刺,可以非常容易的控制短切纤维层的强力与冲散性,同时由于短切纤维用量的减少,大大提升了可冲散性能,而且由于是二种不同纤维的复合,木浆纤维层非常容易分散,去掉木浆纤维后留下的纤维层变成薄,也非常容易分散,这样大大提升了可分散性能。

100.以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1